核电厂主管道手工焊与自动焊工艺对比分析

黄宗仁,董岱林,冯琳娜

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都610213)

核电厂主管道手工焊与自动焊工艺对比分析

黄宗仁,董岱林,冯琳娜

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都610213)

以M310核电机组主管道Z3CN20-09M奥氏体不锈钢为试验对象,研究手工焊与脉冲TIG自动焊在焊接收缩量、焊接接头组织、力学性能等方面的差异。研究结果表明,脉冲TIG自动焊焊接收缩量较小,焊缝组织分布更均匀,晶粒尺寸更细小,焊缝的强度、塑韧性和抗变形能力更优异。

核电厂;主管道;手工焊;自动焊;对比分析

0 前言

在国家加快核电产业发展前,我国在建的M310核电机组主管道由离心铸造而成,现场安装所采用的仍然是传统的手工焊,焊工劳动强度高,焊接效率低;同时,手工焊容易受工作环境、焊工状态等诸多因素的影响,焊缝质量不够稳定[1]。在西方发达国家,自动焊工艺已成功应用于核电机组主管道的安装。为适应我国核电产业快速发展、缩短安装周期、提高焊接质量,有必要研究核电站主管道自动焊工艺,并逐步应用于工程建设中。

1 试验方法

1.1试验设备

手工焊采用瑞典ESAB公司生产的Tig 3000i焊接电源,工作电压400 V,最大输出电流300 A,可在交/直流模式下获得优异的起弧性能和稳定的电弧。自动焊选用加拿大Liburdi公司生产的GoldTrackVI全位置脉冲TIG自动管焊机,其具有操作简单、过程可控、适用管径范围宽等优点。

1.2试验材料

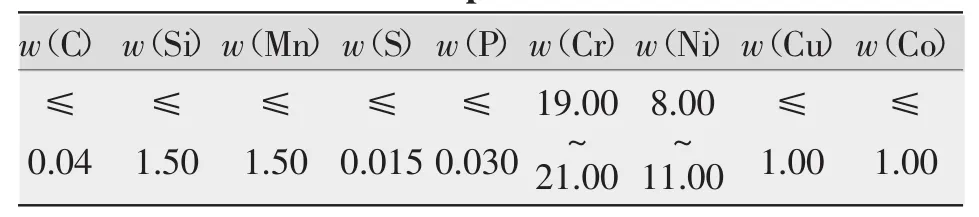

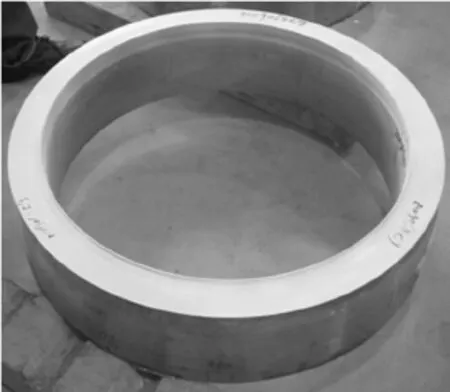

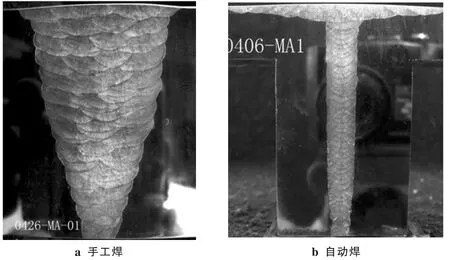

试验母材为Z3CN20-09M奥氏体不锈钢离心铸造直管,化学成分如表1所示[2]。管件尺寸规格为:外径φ828 mm,壁厚66 mm,长度300 mm,如图1所示。试验使用4根管件,其中两根用于手工焊,另外两根用于自动焊。

表1 Z3CN20-09M化学成分Tab.1Chemical composition of Z3CN20-09M%

图1 φ828 mm×66 mm试验管件Fig.1φ828 mm×66 mm test tube

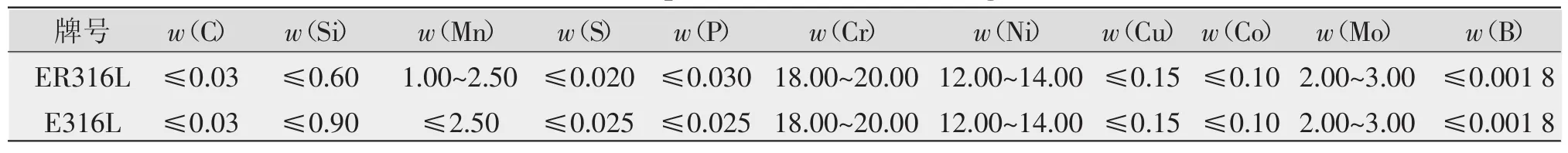

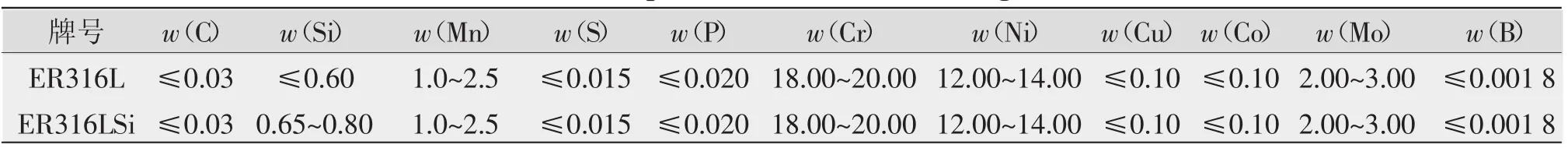

手工焊填充材料采用φ1.6mm的焊丝ER316L和φ3.2mm的焊条E316L,前者用于打底焊道焊接,后者用于填充焊道焊接,其化学成分如表2所示[2]。自动焊填充材料为φ0.8 mm的焊丝ER316L和φ1.0 mm的焊丝ER316LSi,前者用于熔透焊道和支撑焊道的焊接,后者用于填充焊道和盖面焊道的焊接,其化学成分如表3所示[2]。

表2 手工焊填充材料化学成分Tab.2Chemical composition of manual welding filler material %

表3 自动焊填充材料化学成分Tab.3Chemical composition of automatic welding filler material %

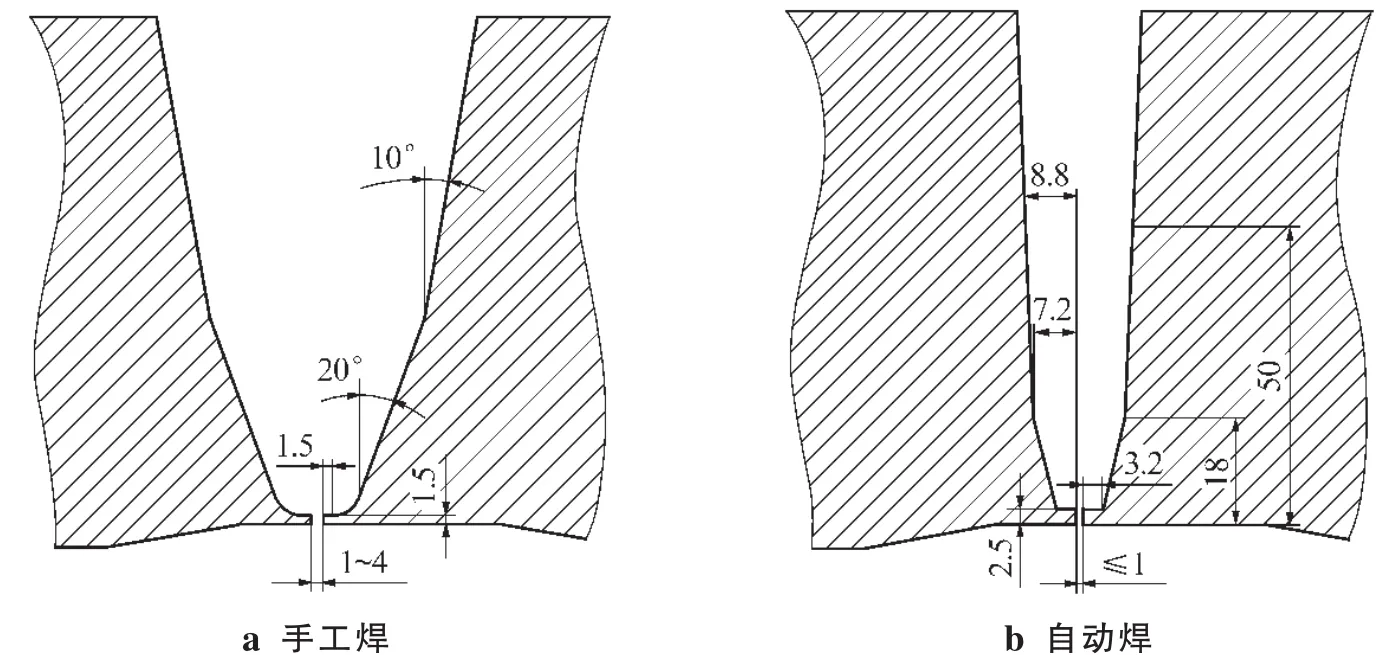

1.3坡口形式

手工焊和自动焊的坡口形式如图2所示。手工焊采用U型坡口,钝边高度1.5mm,组对间隙1~4mm,内错边量小于等于0.5mm;自动焊采用深U型坡口,钝边高度2.5 mm,组对间隙小于等于1 mm,内错边量小于等于1.5 mm。

图2 两种焊接工艺的坡口型式Fig.2Groove type of two welding methods

1.4工艺参数

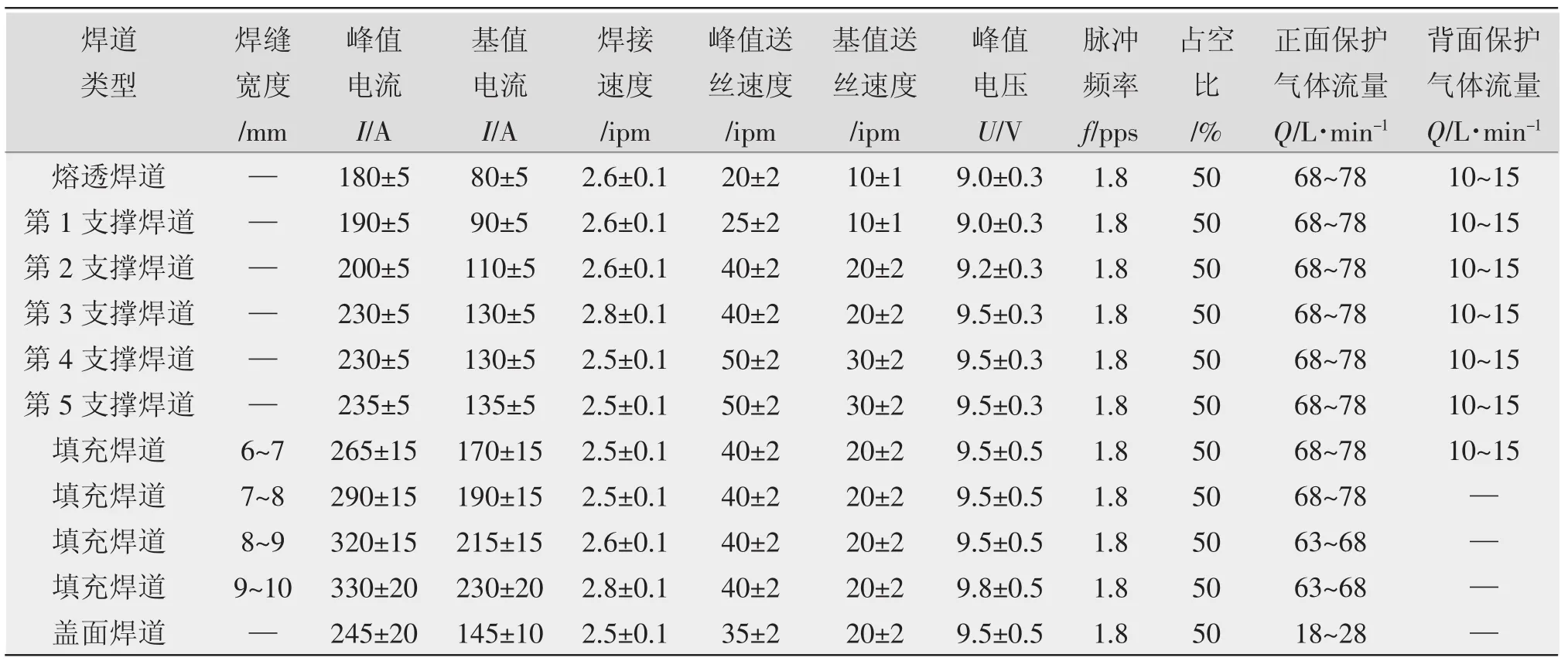

手工焊采用TIG打底+SMAW填充的焊接方法,TIG焊正面采用99.999%高纯氩、背面采用99.99%纯氩进行保护,其工艺参数如表4所示。自动焊采用脉冲TIG焊接方法,正面采用99.999%高纯氩、背面采用99.99%纯氩进行保护,工艺参数如表5所示。

表4 手工焊工艺参数Tab.4Parameters of manual welding

表5 自动焊工艺参数Tab.5Parameters of automatic welding

2 试验结果与对比分析

2.1焊接收缩量

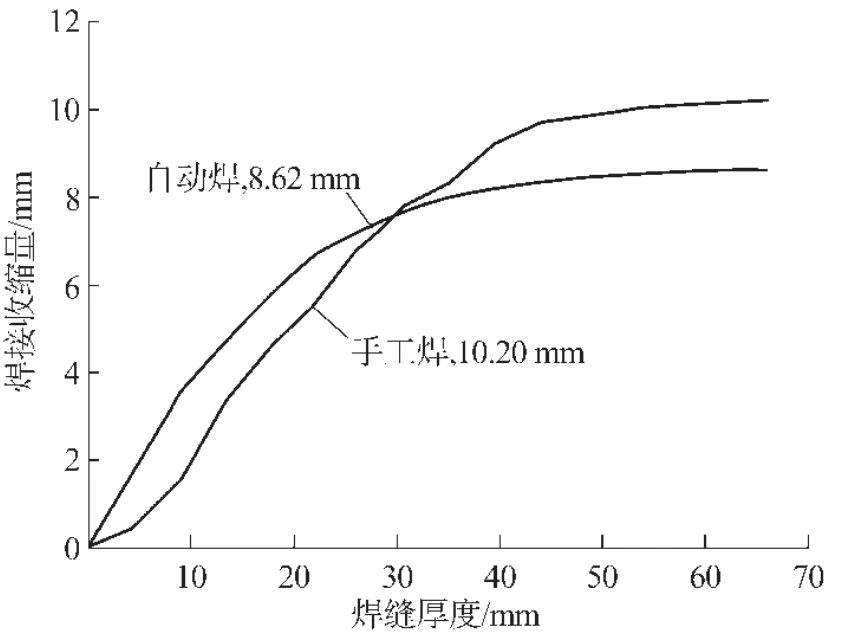

在每层焊道焊接完成后记录焊缝的轴向收缩量,最终计算得到手工焊的焊接收缩量为10.20mm,自动焊的焊接收缩量为8.62 mm,手工焊的焊接收缩量大于自动焊,这与手工焊的焊接热输入及焊接填充量较大有关。

手工焊与自动焊两种焊接工艺的焊缝轴向收缩量与焊缝厚度的关系如图3所示。由图3可知,在初始焊接阶段,两种工艺的焊接收缩量均随焊缝厚度增大而增加,增加的趋势基本一致;焊接至50%焊缝厚度时,两种工艺的焊接收缩量相当;在50%焊缝厚度以后的焊接过程中,自动焊焊接收缩量基本保持不变,而手工焊焊接收缩量持续增加,直到75%焊缝厚度后才趋于稳定。

图3 焊接收缩量与焊缝厚度关系Fig.3Relationship between welding shrinkage and weld thickness

2.2宏观金相

手工焊与自动焊焊接接头的宏观金相如图4所示,两种焊接工艺的焊缝成形良好,无裂纹、未焊透等焊接缺陷。手工焊不同焊道分界线清晰可见,熔敷金属填充量相比自动焊大大增加;而自动焊盖面焊道数量多,覆盖范围宽,焊缝径向收缩量比手工焊大。

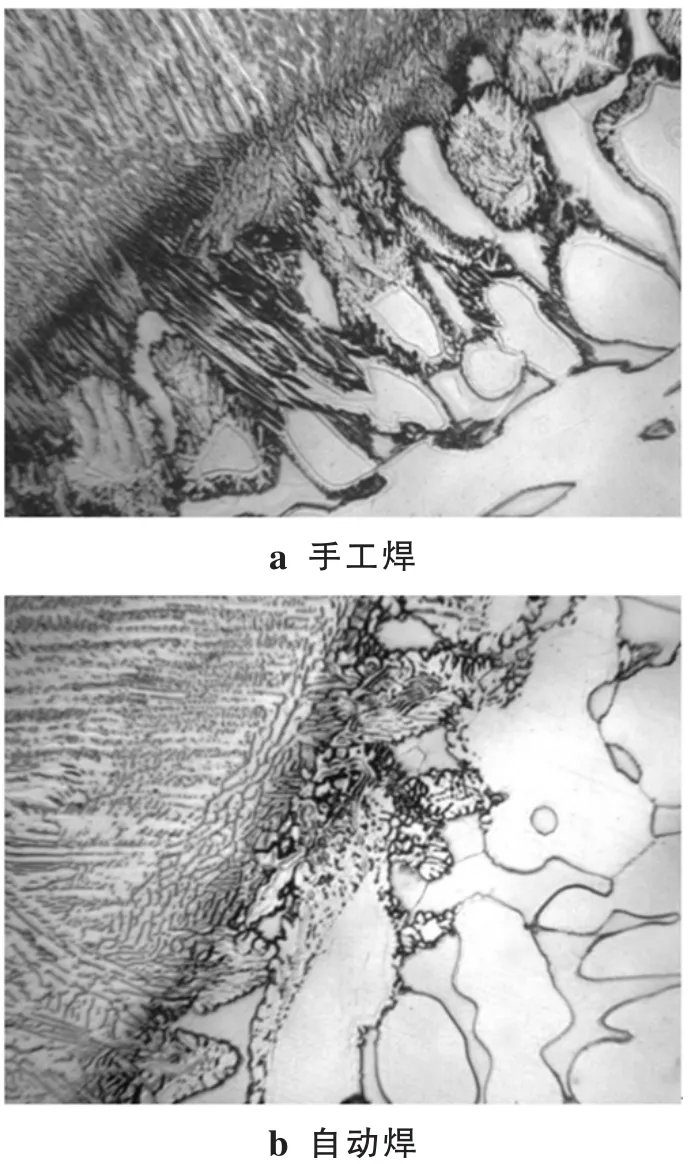

2.3微观金相

两种焊接工艺熔合线附近的金相组织如图5所示,手工焊焊缝熔合区尺寸较大,焊缝中的柱状晶发达,粗大的柱状晶垂直于熔合线由母材向焊缝金属延伸,熔合线附近的晶粒尺寸较大;自动焊焊缝熔合区尺寸较小,焊缝中的柱状晶尺寸较小,熔合线附近的晶粒粗化不明显。

图4 焊接接头宏观金相组织Fig.4Macrographic organization of welding joint

图5 熔合线附近金相组织(200×)Fig.5Metallographic organization of weld bond(200×)

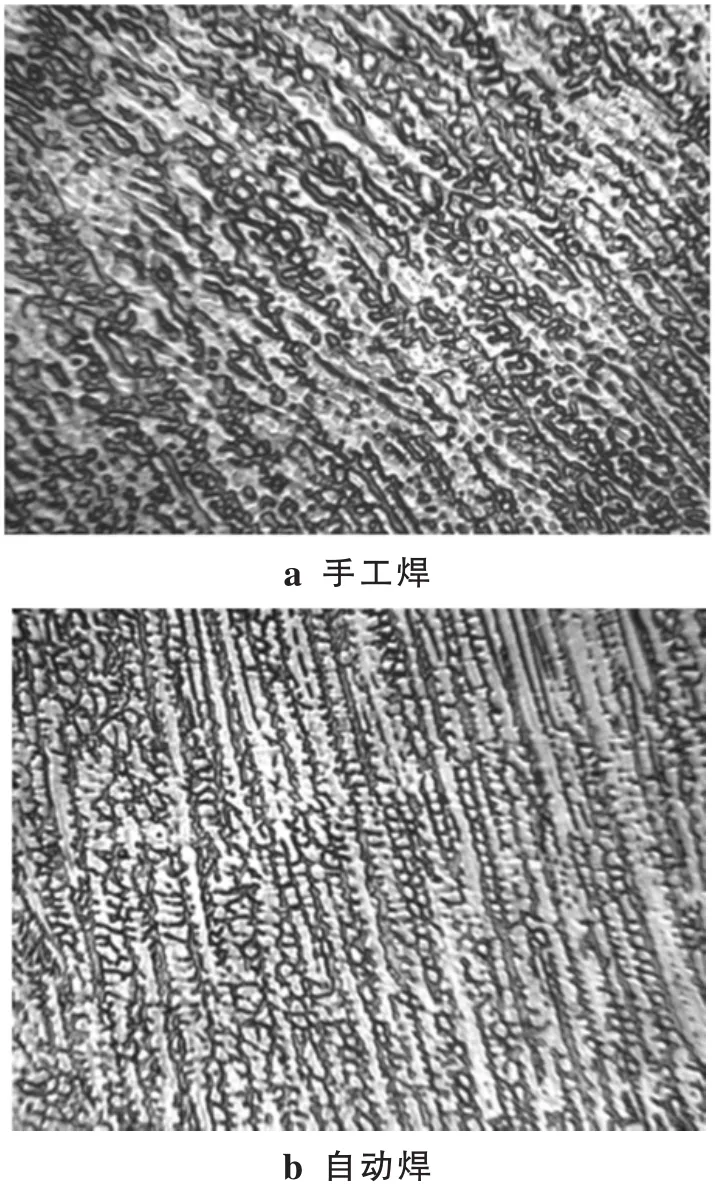

两种焊接工艺焊缝的金相组织如图6所示,其中黑色组分为铁素体组织,白色组分为奥氏体组织,焊缝组织均为柱状奥氏体基体上断续分布着树枝状铁素体[3],自动焊焊缝中的组织相比手工焊分布更加均匀,晶粒更加细小。一方面是由于自动焊热输入较小,冷却速度较快,抑制了晶粒的长大;另一方面,树枝状铁素体打乱了奥氏体柱状晶的方向性,细化了奥氏体晶粒。

图6 焊缝金相组织(200×)Fig.6Metallographic organization of weld(200×)

根据Delong图计算得手工焊焊缝的铁素体含量为8.0%,自动焊焊缝的铁素体含量为11.5%,大于手工焊铁素体含量[2]。这是因为自动焊比手工焊热输入小,冷却速度快,在低于固溶相线温度下铁素体向奥氏体转变被抑制,导致残留的铁素体增多[4]。铁素体对S、P等元素溶解度较大,能有效防止杂质元素的偏析,从而减少焊缝金属的热裂纹倾向;同时铁素体中Cr含量大于奥氏体中的Cr含量,在冷却过程中铁素体中的Cr会及时析出,减少晶界贫铬区的形成,从而提高焊缝抗晶间腐蚀的能力[5]。由此可见,自动焊焊缝组织中更多的铁素体均匀分布在奥氏体基体上,有利于减少焊缝金属的热裂纹倾向及提高抗晶间腐蚀能力。

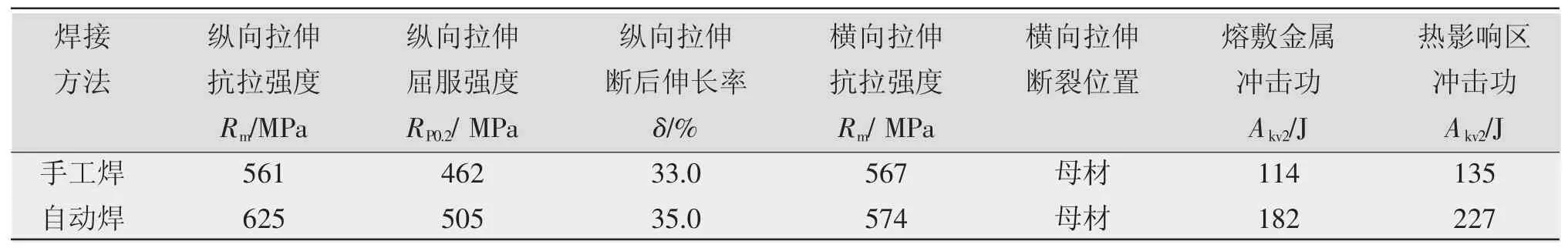

2.4力学性能

手工焊和与自动焊两种焊接工艺的焊接接头力学性能如表6所示。横向拉伸平行于管道轴向取样,得到的是母材和焊接接头试样,取样8个,结果取平均值;纵向拉伸平行于管道径向取样,得到的是焊缝金属试样,取样2个,结果取平均值;熔敷金属和热影响区冲击试样各取样18个,结果取平均值。手工焊和自动焊横向拉伸抗拉强度分别为567 MPa和574 MPa,试样均断裂在母材上。手工焊纵向拉伸抗拉强度为561 MPa,自动焊纵向拉伸抗拉强度为625 MPa,可见手工焊焊缝强度与母材相当,自动焊焊缝强度明显高于母材。

表6 焊接接头力学性能Tab.6Mechanical properties of welding joint

由表6可知,自动焊焊缝纵向拉伸屈服强度和断后伸长率均大于手工焊,自动焊焊缝相比手工焊具有更高的强度和更优异的塑韧性。一方面是由于铁素体强度高于奥氏体,自动焊焊缝中铁素体含量高于手工焊;另一方面与自动焊焊缝中的组织分布更加均匀、晶粒更加细小有关。自动焊熔敷金属与热影响区的冲击功明显高于手工焊,这表明自动焊焊接接头相比手工焊具有更优异的抗变形能力。

3 结论

(1)自动焊焊缝轴向收缩量小于手工焊,在50%焊缝厚度前,焊接热循环对焊缝收缩量影响较大,随着焊缝厚度的增加,焊接热循环对焊缝收缩量的影响减弱。

(2)自动焊熔合区比手工焊小,焊缝组织分布更均匀,晶粒尺寸更细小,且焊缝中的铁素体含量大于手工焊焊缝,有利于减少焊缝的热裂纹倾向及提高抗晶间腐蚀能力。

(3)手工焊焊缝强度与母材相当,自动焊焊缝强度高于母材,自动焊焊缝相比手工焊具有更高的强度、更优异的塑韧性和抵抗变形的能力。

[1]王海东,任伟,裴月梅,等.压水堆核电站主回路管道窄间隙自动焊工艺研究[J].电焊机,2010,40(8):21-27.

[2]RCC-M,压水堆核岛机械设备设计和建造规则(2000版+2002补遗)(焊接)[S].

[3]毛楠.316L不锈钢焊接接头的组织和力学性能研究[D].黑龙江:哈尔滨工业大学,2012.

[4]张仁军,朱洪军,管晓光,等.铁素体对奥氏体不锈钢性能的影响[J].机械工程师,2013(6):41-42.

Page 92

(3)通过优选焊材、坡口及焊接方法设计,制定了适当的焊接工艺,焊接接头力学性能符合要求,能够满足六高气田的耐蚀要求。

[1]孙育禄,白真权,张国超,等.油气田防腐用复合管研究现状[J].全面腐蚀控制,2011,25(05):10-13.

[2]NACE International Standard,TM0284-2011,No.21215. Evaluation of Pipeline and Pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking.America NACE[S].

[3]NACE International Standard,TM0177-2005,NO.21212. Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments.America NACE[S].

Comparison and analysis of manual welding and automatic welding in primary piping of nuclear power plant

HUANG Zongren,DONG Dailin,FENG Linna

(Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu 610213,China)

Z3CN20-09M austenite stainless steel of M310 nuclear power plant primary piping was welded by manual welding and pulsed TIG automatic welding process.Shrinkage,microstructure and mechanical properties of welded joint were compared.Results indicate that the shrinkage of automatic welding is smaller than that of manual welding.The distribution of welded microstructure is more even,the grain size is smaller and the intensity,ductility and non-deformability of welded joint are more excellent than that of manual welding.

nuclear power plant;primary piping;manual welding;automatic welding;comparison and analysis

TG457.6

B

1001-2303(2015)11-0107-05

10.7512/j.issn.1001-2303.2015.11.22

2015-05-12;

2015-06-04

黄宗仁(1984—),男,福建人,工程师,硕士,主要从事核反应堆总体设计与管理工作。