基于ANSYS的钛合金真空电子束焊数值模拟研究

张琪琪,刘 嘉,白立来,冯陆洋,郭珍珍

(北京工业大学机械工程与应用电子技术学院,北京100124)

基于ANSYS的钛合金真空电子束焊数值模拟研究

张琪琪,刘嘉,白立来,冯陆洋,郭珍珍

(北京工业大学机械工程与应用电子技术学院,北京100124)

利用ANSYS有限元软件对尺寸60 mm×100 mm×6 mm的TC4钛合金板进行真空电子束焊接的数值模拟仿真研究。建立高斯面热源和椭球体热源组成的组合移动热源模型作为仿真的热源模型,研究TC4钛合金在真空电子束下的焊缝成形过程、焊缝附近的应变变化情况及焊接过程中热源温度场的变化。

钛合金;电子束焊接;数值模拟;温度场

0 前言

钛合金具有密度低、耐蚀性好、导热系数小、强度高等优良特性,广泛应用于航空、宇航和原子能工业等领域。以航空领域应用为例,钛合金是当代先进飞机和航空发动机的主要结构材料之一,它可以在保证结构强度、可靠性的同时有效减少其质量,随着民用领域的需求不断增加,钛合金的用量及应用领域将不断增加。国内外学者对钛合金的焊接方法和工艺进行了大量研究,采用真空电子束焊接钛合金结构件可获得良好的焊接接头[1]。

真空电子束焊接是一种高能量密度的焊接方法,具有焊接热效率高、焊接速度快、真空电子束束流小、形成的焊缝深宽比较大,最终产生变形小,且热影响区较窄的特点。为了保证对重要结构件的焊接效果,可通过有限元分析方法在对结构施工前,预测出结构件在焊接过程中的演变过程及应变、热场分布等参数,通过焊前工艺的选取和焊后变形的研究对实际焊接具有指导意义[2]。

本研究采用ANSYS有限元分析研究TC4钛合金的真空电子束焊接,选用复合热源模型,选取合适的工艺参数和热源参数,通过数值模拟方法研究平板电子束焊的温度场分布和应变分布,以此分析焊接时温度场和应变场的分布规律,实现对电子束温度场以及应变的初步预测。

1 焊接温度场模拟

1.1热源模型建立

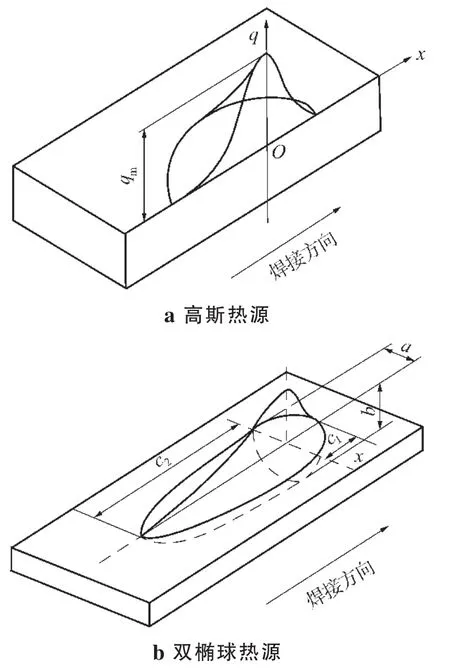

电子束焊具有热影响区小和高功率密度等特点,因此形成的“匙孔”效应使真空电子束焊缝形成较大的开口,形成大深宽比的焊缝形态。针对这种能量分布规律,采用高斯面热源来模拟焊缝表面金属蒸汽等离子体热效应,焊后温度呈梯度变化,采用双椭球体热源来模拟焊缝体热源分布。因此,采用高斯面热源和椭球体热源相叠加的组合热源模型,这样使得数值模拟的结果更准确[3-5]。

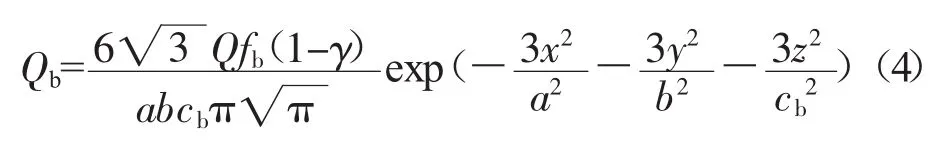

面热源和体热源的模型示意见图1。设Qs、Qv分别为面热源和体热源的能量,二者的总能量为Q,则有

式中η为焊接热效率;U为加速电压;I为电子束束流。

图1 高斯面热源和椭球体热源的热源示意

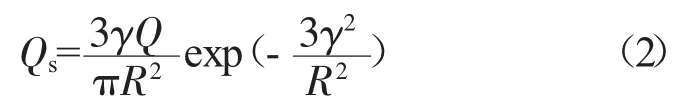

面高斯热源的能量分布符合高斯曲线,假设面热源所占的总功率的比例为γ,选取功率分配系数γ=0.2,即面热源占总功率的20%,直接决定了焊缝深宽比较大的形貌特征,其能量密度分布为

式中R为热源半径;r为任意一点到加热中心距离。

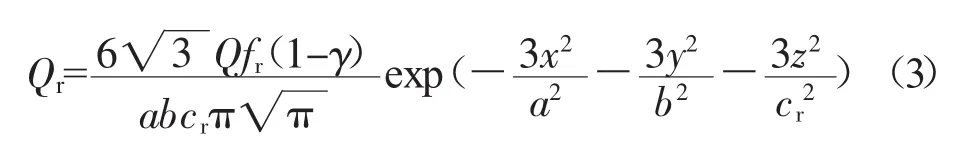

对于焊缝前后的体热源能量前半部分温度上升迅速,而后半部分温度下降较缓慢,因此利用双椭球热源分布函数,前半部分是1/4个椭球,椭球的梯度较大,温度变化较快,其热源热流密度分布为

后半部分是另1/4个椭球,其梯度较小,变化缓慢,其热源热流密度分布为

式中a、b、cb、cr分别为双椭球热源的形状参数,可以取不同值;fr、fb为椭球热源能量分配系数。

1.2有限元分析模型建立及分析参数选取

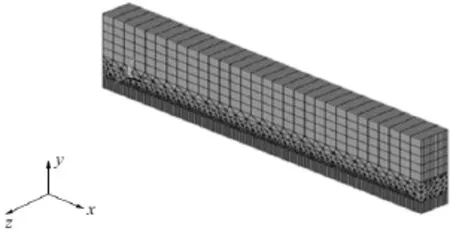

在ANSYS中建立尺寸60 mm×100 mm×6 mm的焊件模型,模型材料为TC4钛合金,钛合金板焊件为中心对称结构,选取1/2进行仿真分析,分析采用SOLID70热分析单元。焊接热分析温度场梯度较大,因此采用不同区域划分不同网格方式对模型进行网格划分,在靠近焊缝区域温度场梯度较大,需要精度高,网格划分的较密,远离焊缝的区域温度场梯度较小,网格划分的较为稀疏,这种划分网格方式缩短了前处理过程,提高了计算精度。焊接参数:加速电压150kV,电子束流20mA,焊接速度8mm/s。电子束从z轴负向垂直于工件平板入射,工件沿x轴正向进给。有限元模型网格划分如图2所示。

图2 三维有限元模型网格划分

1.3边界条件设置

仿真分析是对焊件模型的1/2进行分析,因此焊缝中心所在的对称面加载为绝热边界条件。在真空电子束焊接中,由于没有对流,因此,只考虑辐射热传递。将试件的初始温度设为环境温度,即取室温。在ANSYS热分析中本身不能接受辐射载荷,必须定义一个外部节点用于吸收辐射出的热量,选取三维热表面效应单元SURF152,通过对表面效应单元施加辐射载荷达到对实体单元的加载。

根据Stefan-Boltzmann定律,辐射换热密度q为

式中σ为表面辐射效率;ε为Stefan-Boltzmann常数,为5.67×10-8W/m2·K4;T和Ta分别为环境温度和辐射表面温度。

2 模拟结果和分析

2.1焊接温度场分析

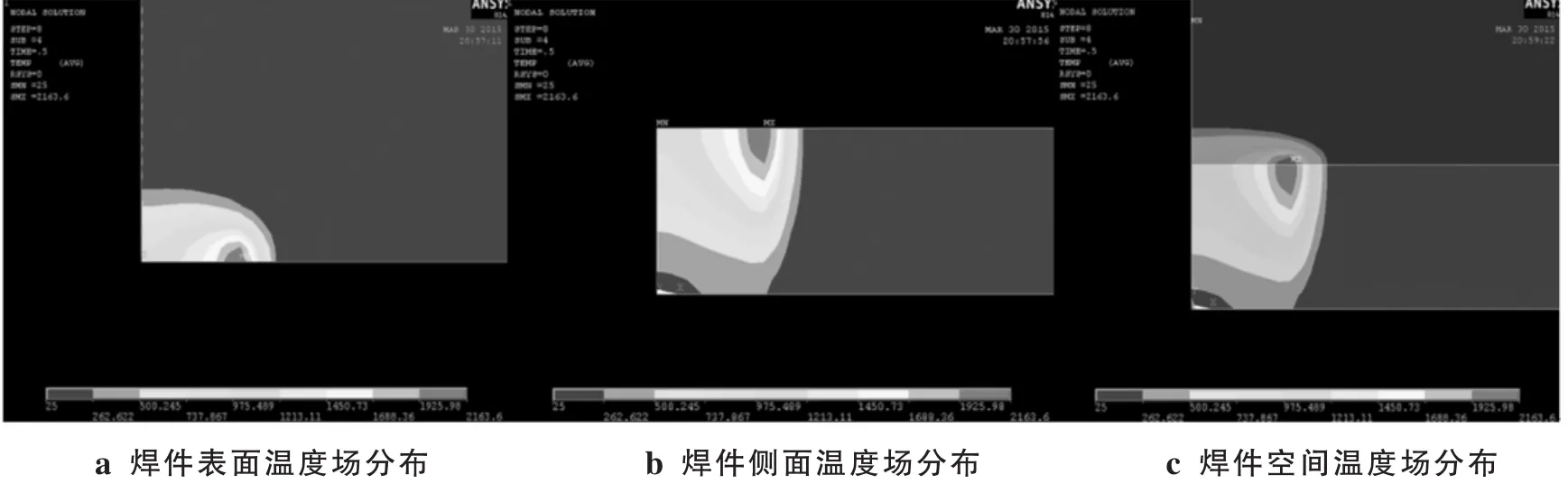

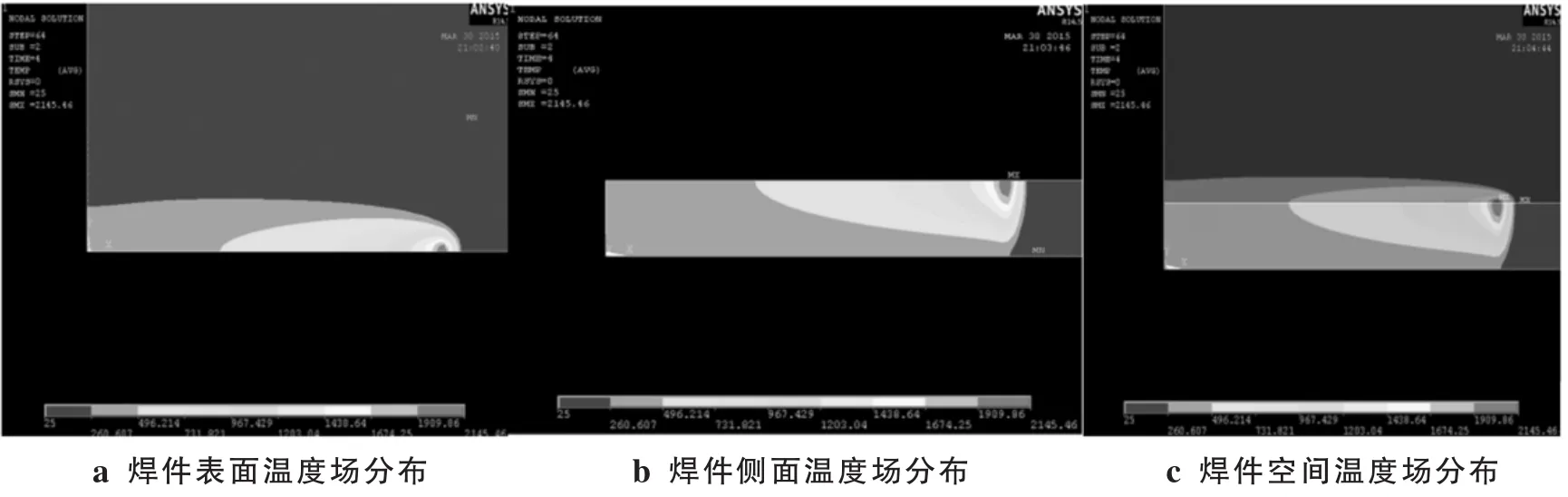

焊接仿真过程中选取0.0625s、0.5s、4s、7.5s时的焊接温度场进行分析。温度分布云图见图3~图6。

图3 0.062 5 s时焊件温度场分布云图

图4 0.5 s时焊件温度场分布云图

图5 4s时焊件温度场分布云图

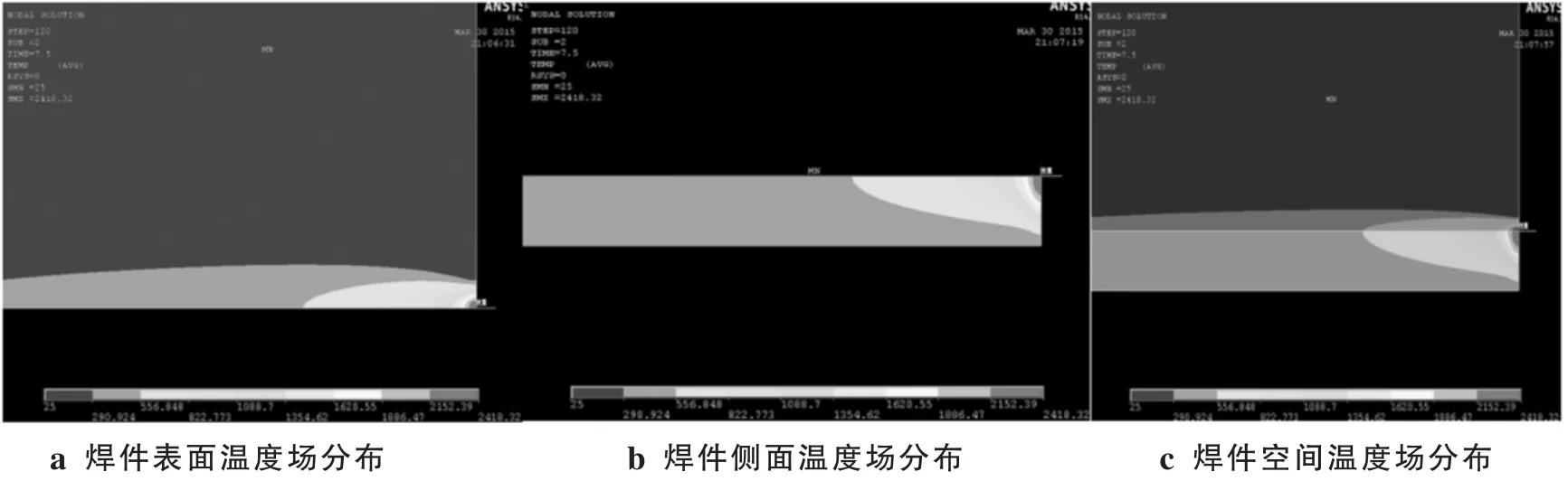

图6 7.5 s时焊件温度场分布云图

焊接开始时的温度分布如图3所示。电子束经过适当的加速并聚焦之后,具有很高的功率密度,在电子束接触焊接表面时,温度最高可达1160℃,利用电子束焊接时焊接热源比较集中,呈现成“钉子”形状。图4为焊接热源在0.5 s时的温度场分布云图,由于此时焊接过程的传热和焊接在冷却过程中比较缓慢,因此在高温区域的温度比0.062 5 s时的最高温度要高,而且此时的温度范围更大。此时温度升高为2 100℃,升温速度快,体现了热源集中性。图5为焊接热源在4s时的温度分布云图,此时温度达到了基本稳定,焊接过程进入稳定阶段。图6为焊接热源在7.5 s时的温度分布云图,此时温度最高到达了2 418℃,并形成了深宽比很大的熔池形状,在工件表面形成较长的拖尾现象,这体现了电子束焊接的深穿入式成形。

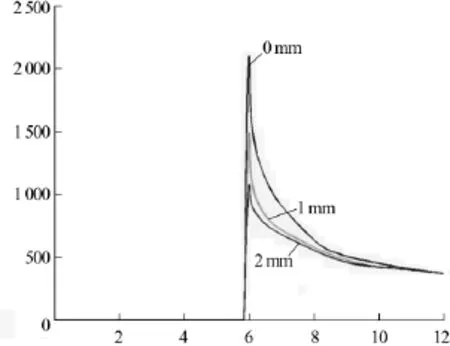

焊接热循环曲线如图7所示,分别取焊缝中心上的点和距离焊缝中心线为0 mm、1 mm、2 mm的点进行分析。由图7可知,距离焊缝中心越近的高温区的曲线越陡峭,温度的瞬时变化越明显。在电子束作用的瞬间,由于电子束束斑的作用,温度急剧上升,焊缝中心的温度在此刻达到最高。当电子束束斑离开该点,温度急剧下降,并使结构件逐渐缓慢冷却,在结构件上焊缝中心各点依次出现基本相同的焊接热循环过程。在距离焊缝中心线0mm、1mm、2 mm处的最高温度出现的时间依次延迟,最高温度呈现明显的下降趋势,这符合了电子束焊接过程中能量集中和局部高温的特点。

图7 焊接热循环曲线

2.2工件焊接应变分析

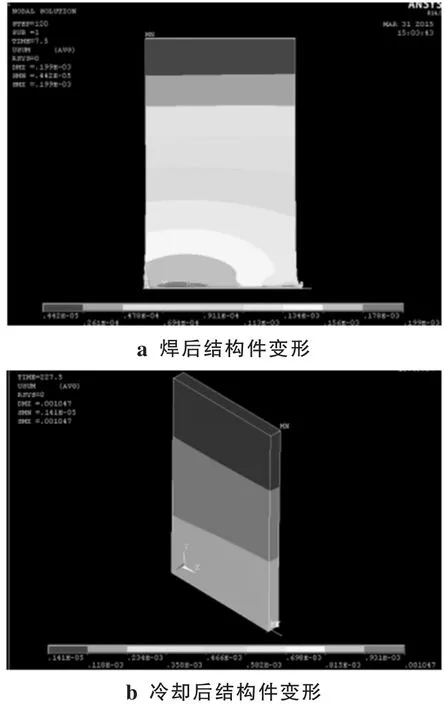

在焊接过程中,过高的温度会对工件材料的组织造成影响,在焊缝处会产生一定的温度梯度,从而使工件内部产生残余应力,导致焊件产生一定的应变。因焊接结构件是中心对称图形,对中心对称面施加对称边界条件,平板约束为自由约束,焊件焊后总体应变以及焊接冷却过后变形如图8所示。

由图8可知,在焊接过程中热量较高,焊件温度也较高,此时焊件受到热膨胀作用产生塑性变形,膨胀变形量达到0.3 mm,焊接过程结束后,焊件逐渐冷却,冷却过程平板将产生内应力,在中间加热部分会产生拉应力,而其他部分则产生压应力,一直到冷却结束,此时焊件最大变形量为1.05 mm。

图8 焊件整体结构变形

3 结论

(1)建立了6 mm厚TC4钛合金平板电子束焊接的三维有限元数值计算模型,利用高斯热源和双椭球热源的组合移动热源模型对其进行温度场分析,表明所建温度场模型能较好的模拟真空电子束焊的形貌特征。

(2)对自由状态下的平板进行热应力耦合分析,对焊后和冷却后进行应变分析,变形量最大发生冷却过后,达到1.05 mm,对焊接件的变形量有一个很好的预测。

[1]朱知寿.新型航空高性能钛合金材料技术研究与发展[M].北京:航空工业出版社,2013.

[2]王之康,高永华,徐宾.真空电子束焊接设备及工艺[M].北京:原子能出版社,1990.

[3]袁双喜.钛合金真空电子束焊接数值模拟与变形控制[D].哈尔滨:哈尔滨工业大学,2008.

[4]ChunxiuLiu,DongpoWang.NumbericalSimulationofWelding deformation under different Conditions[J].Computing,Control and Industrial Engineering,2011(2):402-405.

[5]陈细亮,卜文德,柯黎明,等.6mm厚高温合金电子束焊接温度场数值模拟[J].南昌航空大学学报,2014,28(1):4-9.

Numerical simulation on electron beam welding of titanium alloy based on ANSYS

ZHANG Qiqi,LIU Jia,BAI Lilai,FENG Luyang,GUO Zhenzhen

(BeijingUniversityofTechnology,Beijing100124,China)

TC4 titanium alloy sheet with the size of 60 mm×100 mm×6 mm was investigated by the numerical simulation on vacuum electron beam deep penetration welding with ANSYS software.A heat source model which composed by Gauss heat source model and double ellipsoid heat source model was established as the simulation heat source model,researched on the forming process of TC4 titanium alloy welding in vacuum electron beam and the strain variation around the weld and also the changes in the process of welding heat source temperature field.

titanium alloy;electron beam welding;numerical simulation;temperature field

TG456.3

A

1001-2303(2015)11-0151-04

10.7512/j.issn.1001-2303.2015.11.32

2015-04-20

张琪琪(1990—),女,北京人,在读硕士,主要从事焊接仿真的研究工作。