水轮发电机定子机座装焊变形控制

侯 勇,杨 鑫,刘昕宇,唐道磊,谷 兵

(四川工程职业技术学院,四川德阳618000)

水轮发电机定子机座装焊变形控制

侯勇,杨鑫,刘昕宇,唐道磊,谷兵

(四川工程职业技术学院,四川德阳618000)

分瓣式定子机座直径较大、制造难度高,为了满足制造技术要求,保证尺寸精度和控制变形,分析该类机座变形的原因,并从装配和焊接两个方面提出了相应的工艺措施,有效控制了装配尺寸,防止了焊接变形,确保机座装配质量满足设计尺寸要求。从工艺方案实施来看,机座制造整体尺寸满足设计要求,方案优势显著。

水轮发电机;定子机座;变形控制;装焊工艺

0 前言

我国水电机组经历了从小容量到大容量、高转速到低转速的过程。对于低转速、大容量水轮发电机组,其定子机座尺寸较大、加工精度要求高,多采用分瓣式结构。定子机座固定支撑定子铁心和定子线圈,是水轮发电机的重要部件,其质量直接影响机组的有效运行。

1 分瓣式定子机座结构特点和技术要求

1.1结构特点

分瓣式定子机座尺寸较大,适用范围为定子铁心外径大于3 m的结构,按直径大小可分为2、3、4、6、8瓣。额定转速越低,额定容量越大,定子机座直径越大瓣数越多。

定子机座一般采用底层环板(大齿压板)结构,各层环板通过盒形筋、钢管、贯穿圆钢连接组合,具有一定的刚度和强度。

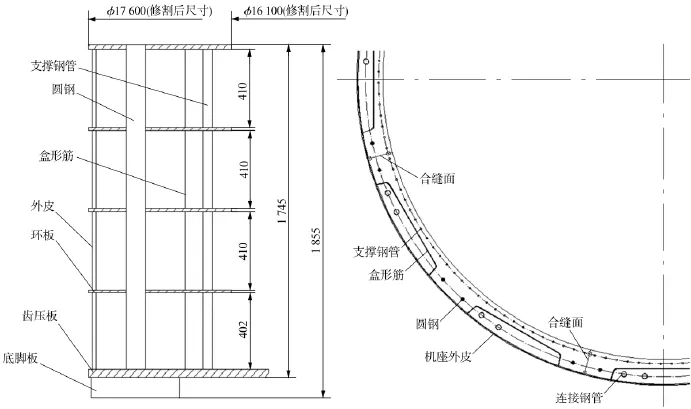

以某电站定子机座为例,其总高1 855 mm,外径φ17 600 mm(修割后尺寸),内径φ16 100 mm(修割后尺寸),由5层环板组成,分6瓣装配焊接而成,瓣与瓣之间由合缝板连接定位,在工地现场安装组对。机座结构示意如图1所示。

1.2机座装焊质量要求

该机座装焊要求焊后整体高度为1 855 mm。焊后总高允差-5 mm,且各层环板的层间高度差应小于等于3mm,机座内圆同心度偏差小于等于2mm。

2 机座制造难点

定子机座整体尺寸大,分6瓣装焊,精度要求高,同心度要求±5mm、高度尺寸(1855mm)必须满足地脚板有10 mm机加工量。其次是层间距离较短,使得空间较小,部件间相互尺寸、形位精度要求高,从而增加了装配和焊接难度。各层环板之间空间位置狭小,焊接后除渣清理困难,机座内的清洁度难以保证。

图1 外机座结构示意

3 机座装焊时变形控制

3.1变形原因

该机座整体尺寸较大,分6瓣组装焊接。机座总共分为四层,各层间主要靠贯穿环板的圆钢、钢管、盒形筋以及外皮连接,分瓣后整体刚性较差,所以该机座制造的最大问题就是变形问题。

连接各层环板的钢管、盒形筋焊缝较多,钢管数量众多,且均分布在内圆周方向,在焊接过程中易产生高度方向的整体收缩变形,不能满足整体高度的要求。如果焊接顺序及工艺参数控制不合理,很容易产生环板层间扭转、波浪变形、各瓣扭曲变形,同心度与各层环板水平度均不易保证。

3.2防止变形控制措施

3.2.1备料精度确保装焊尺寸

(1)环板制作。各层环板在下料时留出内外圆修割余量(齿压板除外),为保证机座各层环板水平度,环板作为机座内的主要结构部件,拼焊完成后应校平,特别要注意环板平面度,平面度不能超差,平面度应控制在2 mm以内。

(2)外皮。外皮通过展开下料弯曲而成,按机座环板外圆尺寸做好检验样板,外皮上开孔的部位,其圆周向的割缝在弯曲成型前割出,轴向割缝在装配时切割,从而确保备料精度。外皮高度尺寸误差控制在2 mm以内。

(3)支撑钢管。支撑钢管数量较多,在下料时应保证其长度尺寸不得超差,公差小于1 mm,确保其与环板装配时间隙的一致性,减小焊接完成之后各层的波浪变形及水平度误差。

2.2.2制定合理的装焊工艺来减小变形

(1)预留抬高量。机座装配以齿压板为基准,调整齿压板水平度,依次装配各层支持钢管、盒形筋及各层环板。由于支撑钢管及盒形筋焊缝较多,为了防止焊后高度方向整体收缩变形,确保装焊后整体高度尺寸,在装配时每层环板抬高量保持在2 mm,总体抬高量不小于5 mm,如图2所示。

(2)增加整体刚性。为了增加机座整体刚性,采用6瓣整体组圆装焊的方法,在各层合缝处搭工艺搭块并焊牢,使6瓣成为一个整体,增加机座整体刚性。整体装配完成后使用拉筋将各层环板点固焊牢,如图3所示,同时在每瓣弦长方向用型钢支撑固定焊牢,减小各瓣的扭曲变形(见图4),搭牢后再施焊。特别注意的是,机座翻身施焊时,施焊前也要进行整体组圆,并在各层合缝处搭工艺搭块并焊牢,使6瓣成为一个整体,增加机座整体刚性。

(3)制定焊接工艺。在装配时增加了机座的整体刚度,预留了收缩变形量,但焊接时如果电流过大或者焊接顺序不当,则扭曲变形无法避免。焊接工艺参数为:CO2气体保护焊,焊丝型号φ1.2CHW-50C6,焊接电流180~250 A,电压18~23V。施焊时为防止变形,确保最终尺寸精度要求,6名焊工同时分瓣施焊。角焊缝第一层采用小规范施焊(焊接电流不大于180 A),对于钢管和盒形筋位置采用上下、左右交替施焊,特别是对于盒形筋位置的长角焊缝,由盒形筋中间向两边对称分段跳跃式退步焊。

图2 装配抬高量

图3 工艺拉筋

图4 工艺拉筋及搭块布置示意

环板中各支撑零件焊接完成以后,割除外圆拉筋,装焊各层之间的外皮。外皮与环板之间的角焊缝长度较长,焊接时注意焊接顺序,需要6名焊工对称施焊,在进行外皮焊接时应上下、左右分段跳跃施焊。

4 实施效果

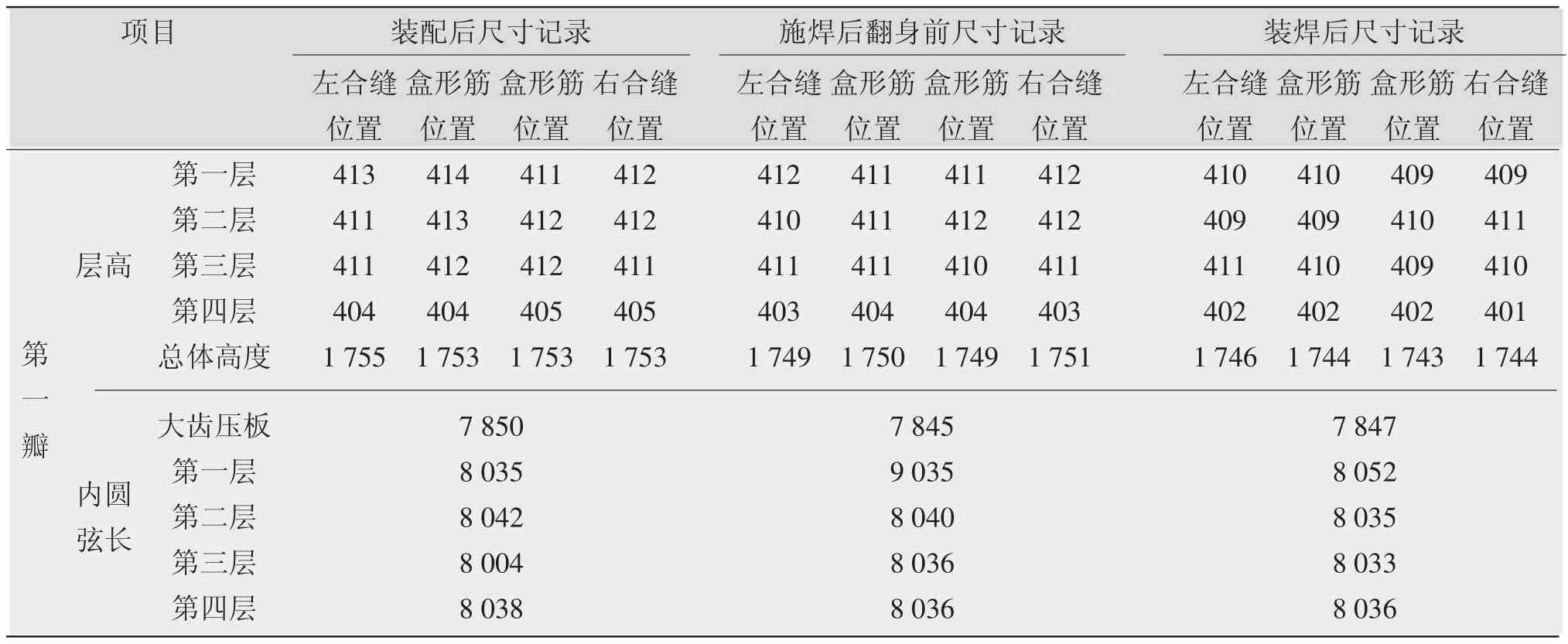

通过执行上述工艺措施,机座装焊完成后整体尺寸较好。在制作过程中,随时保持重要尺寸的记录和把控调整。装配后、施焊翻身后及最终尺寸记录如表1所示。由表1可知,装配时总体抬高量5 mm,机座整体收缩均匀,高度尺寸在圆周方向误差小于2mm(技术要求小于5mm),各环板水平度(平面度)小于3mm,通过最后修割内圆保证内圆同轴度要求。

表1 定子机座装焊尺寸记录(部分)mm

5 结论

实践证明,水轮发电机机座装焊变形的控制主要是通过增加机座整体刚性,正确选用焊接参数、合理制定防变形措施和焊接顺序。通过制定合理的装焊工艺并严格实施,制作完成后均能达到设计技术要求,交检一次合格。

Welding deformation control of hydro generator stator frame

HOU Yong,YANG Xin,LIU Xinyu,TANG Daolei,GU Bing

(Sichuan EngineeringTechnical College,Deyang 618000 China)

According to stator frame structure analysis of hydraulic turbine generator,this split stator frame with large diameter would be fabricated very difficult meeting the design standards.In order to meet the requirements of the manufacturing technology and avoid size and shape deformation,analyzed the reason of deformation of this kind of stand,corresponding technological measures were put forward from two aspects of assembling and welding,controlled the mounting dimensions effectively,prevented the welding deformation,ensured the quality of the frame assembly dimensions meet the design requirements.From the point of processing plan implementation,program advantage is obvious.

hydro generator;stator frame;deformation control;assembly-welding process

TG457.2+.1

B

1001-2303(2015)11-0158-03

10.7512/j.issn.1001-2303.2015.11.34

2014-08-20;

2015-05-28

侯勇(1971—),男,四川德阳人,副教授,硕士,主要从事焊接结构制造工艺的研究工作。