汽轮机叶片三坐标测量的自动定位研究*

□ 陈 林 □ 吕彦明 □ 宋 灿 □ 李 忠

江南大学机械工程学院 江苏无锡 214122

汽轮机叶片三坐标测量的自动定位研究*

□ 陈 林 □ 吕彦明 □ 宋 灿 □ 李 忠

江南大学机械工程学院 江苏无锡 214122

使用三坐标测量机对汽轮机叶片进行检测时多数是以单件测量的方式进行,每次测量都需手动建立坐标系,增加了人机交互的环节,测量效率低下。设计开发了叶片测量专用夹具,通过实验验证,符合三坐标测量机的测量精度,为实现汽轮机叶片计算机集成测量自动化提供了解决方案。

汽轮机叶片 三坐标测量机 测量 自动定位

叶轮机械在航天、航空、汽车、能源等领域都有非常广泛的应用。叶片是汽轮发电机和涡轮发动机的重要零件之一,叶片的加工量约占整个汽轮机的1/3,在整个汽轮机事故中,由于叶片质量所引起的故障也占1/3[1],所以,叶片的质量是整台汽轮机质量的保证。叶片的形状误差对二次流损耗有较大的影响,直接影响着汽轮机的能量转换效率。因此,叶片的测量一直受到人们的关注。

1 叶片自动化测量流程

随着生产规模的日益扩大,加工精度的不断提高,传统的三坐标测量机 (Coordinate Measuring Machine,CMM)[2]的单件测量方法已不能满足实际生产需要,越来越多的工件需要进行批量测量。

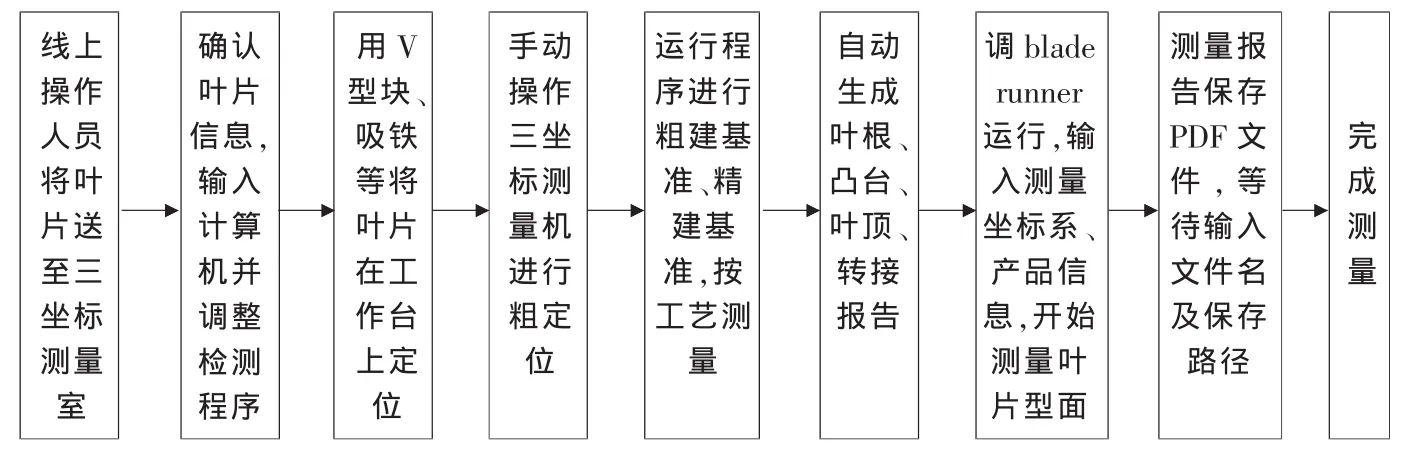

▲图1 测量流程

目前,叶片测量流程如图1所示,整个过程需要人工操作的环节多,如产品信息输入、检测零件安装、调整检测程序、手动建立检测坐标系、调用叶身检测专用软件、输入产品信息、输入检测文件保存路径及文件名,如果没有及时人机交互,三坐标就会停机等待。从整个流程可以看出,采用的是单件测量流程,其测量效率低下,难以满足实际生产要求。

汽轮机叶片计算机集成自动化测量是在现有的设备、人员不变的前提下,通过对技术、管理、流程等改进,使效率提高达到生产要求。目前三坐标测量以单件测量的方式为主,存在问题是没有采用专用夹具,使产品在三坐标机上不定位,需采用临时简单支撑进行测量,每次测量都要用手动建立坐标系。由上述分析可知,自动定位是实现三坐标测量机自动化测量批量叶片的关键问题之一,因此,需设计开发相应叶片的三坐标检测专用夹具,通过其将测量叶片时所需的粗坐标系移动到三坐标测量机上。

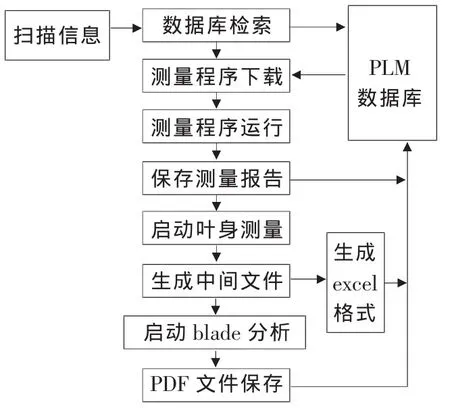

实现了叶片在三坐标测量机上的粗定位后,通过开发测量管理软件,进一步减少人机交互环节。测量环节与数据库系统集成,产品信息由扫描枪扫描而得,避免信息重复输入;程序自动加载,实现检测过程全自动,即自动建立坐标系、自动检测、自动分析、自动出检测报告、自动保存的测量自动化流程[3],如图2所示。

2 叶片自动化测量夹持方案设计

精密定位是三坐标测量机的一项关键技术。目前三坐标测量以单件测量的方式进行,产品在三坐标机上不定位,采用临时简单支撑进行测量,每次测量都需要手动在叶片相应的位置触测6个点,建立坐标测量的粗坐标系[4]。为实现批量叶片测量自动化[5],需将叶片粗坐标系通过测量定位夹具移动到三坐标测量机上。为此需先检验三坐标自动建立坐标系对夹具的定位精度要求,其次是验证夹具定位检测的可靠性,再进行夹具的设计。

2.1 叶片夹具设计基本条件

由于叶片形状复杂,一次测量的参数较多,选用的测针往往比较长,三坐标实际测量所需空间比较大,工件以外扩展尺寸在150 mm以上,所以对于小型的三坐标测量机,只能安装一套夹具;另外,由于小型叶片安装比较简单,时间不超过20 s,由装夹造成的三坐标停机时间较短,所以可不考虑一台三坐标同时安装多个夹具的情况。夹具设计需要在定位面形状、尺寸系列、组合式快换结构等方面进行深入研究,实现夹具精确可靠、快速适应的目的。

▲图2 测控软件功能图

通过对叶片加工过程的调研,确定了叶片夹具设计的几个基本条件。

(1)装夹面要采用柔性材料,避免划伤工件或产生压痕。

(2)由于采用柔性接触面,夹紧力变化会影响工件的定位位置,所以夹具采用气动夹紧。

(3)叶片品种繁多,形状大小不同,一副通用夹具实现所有叶片的装夹,难度很大,几乎不可能。所以以长线规则的方钢叶片作为自动化测量产品,主要针对方钢叶片,设计其自动测量装夹装置。

(4)一个夹具既可以测量叶身截面,又可以测量叶根截面、叶冠、凸台,即实现工件的全尺寸测量。

(5)夹具必须保证三坐标测量机测头对于待测叶片的空间可达性,防止自动测量时发生干涉、碰撞。

(6)夹具在三坐标机上的安装需要考虑快速化,实现更换夹具时间小于1 min。

2.2 叶片夹具的设计

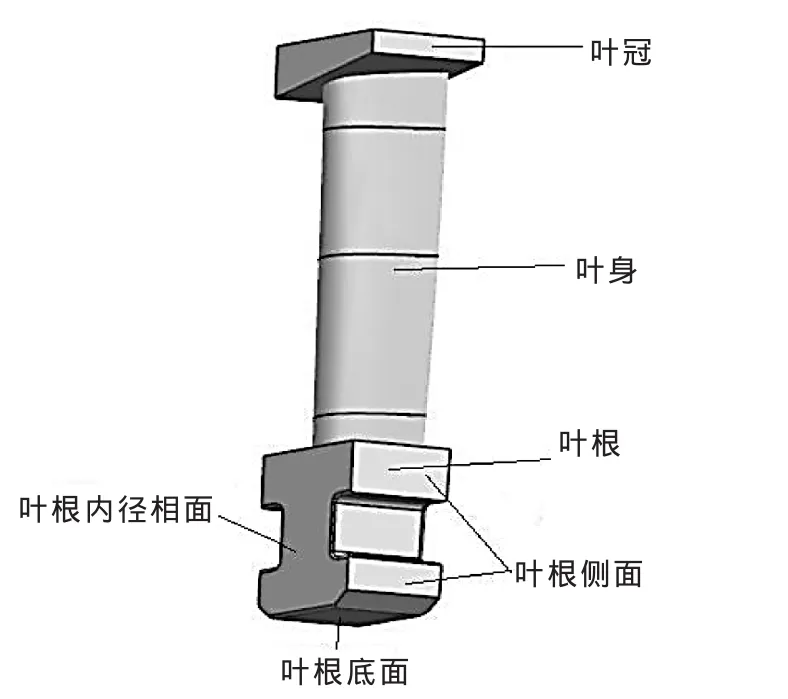

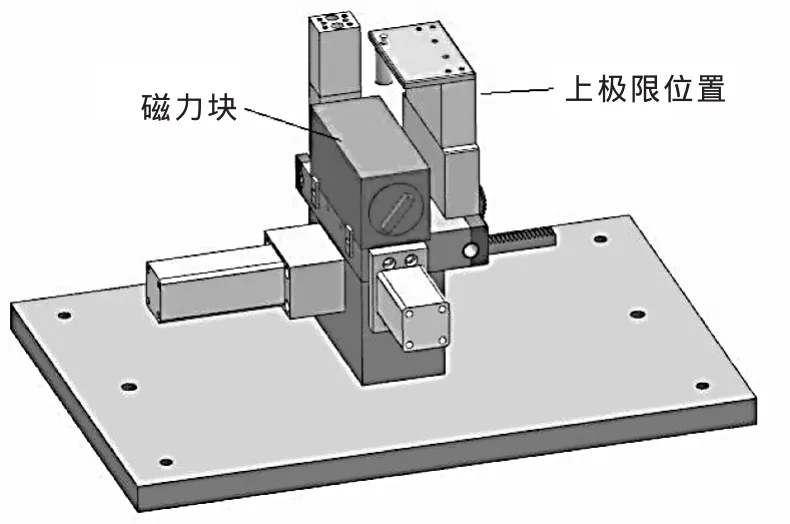

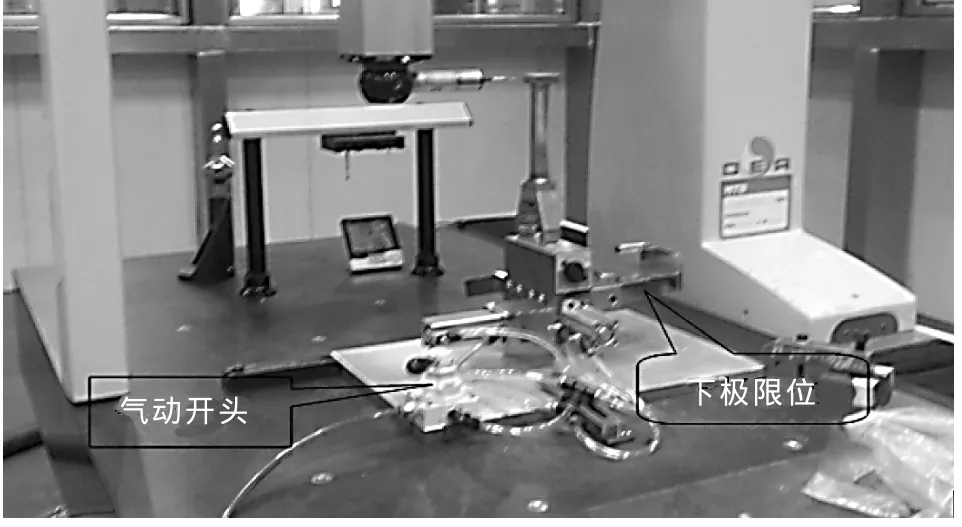

图3所示为型号SM118R的汽轮机方钢叶片,叶片由三部分组成,分别为叶根、叶冠及叶身。设计夹具时采用叶片叶根的底面、叶根侧面2点及叶根内径相面1点,进行6点定位。为保证上述设计夹具的要求,如图4所示的夹具采用磁力夹紧,测量时,按下气动开关,气缸通过齿轮齿条推动夹具定位基准面旋转至上极限位置。操作人员将叶片放到夹具上,叶根底面与磁力座表面贴合,推动叶片,使叶片叶根侧面2点及叶根内径相面1点分别与夹具定位基准贴合。操作员打开磁力座按钮,通过磁力将方钢叶片吸附在夹具上,最后释放气动装置开关,气缸通过齿轮齿条推动夹具定位,基准面旋转至下极限位置,如图5所示。

当夹具定位基准面旋转至下极限位置后,叶片的周围没有任何障碍物,叶片的可达测量空间得到了充分的扩展,简化了使用三坐标测量机测量叶片时的路径规划问题,有利于叶片测量自动化[6]的实现。

▲图3 SM118R型叶片

▲图4 叶片夹持装置图

▲图5 实验装置图

3 定位夹具对测量精度的影响

为探究叶片自动测量时所设计夹具对测量精度[7]的影响,采用两种方法对其进行测量:①通过螺纹连接将夹具的底板与三坐标工作台上的定位孔相连,实现夹具整体在三坐标工作台上的安装固定,由甲、乙俩人分别将型号为W126L-CP的非成品叶片在夹具上定位、夹紧,并调用相应自动测量的PC-DMIS[8]程序进行自动测量,每人进行5次操作,测量完成后打印测量报告。②对该叶片以单件测量的方式重复测量5次,即每次均手动触测6点,建立粗坐标系,测量完成后打印测量报告,测量数据统计见表1。

通过误差分析比较,得知具有夹具装置的测量和以单件测量的结果较为相近,每组测量的各个尺寸的极值:S=max-min,均在0.005 mm内,完全符合三坐标测量机的测量精度,这表明叶片自动装夹在测量精度方面是可以保证的。

表1 采用定位夹具测量与单件测量的测量值比较

4 结论

精密定位是三坐标测量机的一项关键技术。目前三坐标测量以单件测量的方式进行,产品在三坐标机上不定位,采用临时简单支撑进行测量,每次测量都需要进行手动建立坐标系,增加了测量过程中人机交互的环节,严重影响测量效率的提高。为实现批量叶片测量自动化,使三坐标测量机能够自动建立粗坐标系并在所允许的夹具定位精度范围内,针对相应叶片设计了专用的三坐标自动测量夹具,将叶片测量所需的粗坐标系建立在夹具上,减少了测量过程中的人机交互环节。

在测量批量叶片时,自动测量节约了时间,提高了测量的效率和稳定性。如果测量非批量零件时,自动测量将不再适用,仍采用人工操作比较适合。

[1]石道中编.汽轮机设计基础[M].哈尔滨:哈尔滨工业大学出版社,1990.

[2]刘勇,吕彦明,童鹏鹏.基于UGCAD模型的CMM自动测量路径规划[J].工具技术,2011,45(1):88-91.

[3]蔺小军,单晨伟,王增强,等.航空发动机叶片型面三坐标测量机测量技术[J].计算机集成制造系统,2012,18(1):6-11.

[4]邹刚,王亚平,李永刚.三坐标测量机测量路径自动生成的研究[J].航空计测技术,2004,24(3):6-7.

[5]王正明,何雪明,刘伟,等.三坐标测量机自动测量技术的研究[J].机床与液压,2009,37(12):127-129.

[6]赵韩,刘达新,董玉德,等.基于CAD的三坐标测量机检测规划系统的开发 [J].仪器仪表学报,2009,30(9):1846-1853.

[7]赵强,杨川,张志.微型三坐标测量机定位精度的研究[J].机床与液压,2008,36(11):88-90.

[8]余小勇.基于DIMS和UG的CMM检测路径生成及仿真[J].现代电子技术,2006(1):119-123.

(编辑 小 前)

TH74

A

1000-4998(2015)02-0056-04

*江苏省产学研前瞻性联合研究项目(编号:BY2013015-13)

2014年8月