基于产品的数字化拟实虚拟装配关键技术的研究

□ 韦庆玥 □ 李 明 □ 詹高伟 □ 柳 静 □ 肖武华

上海大学 智能制造及机器人重点实验室 上海 200072

基于产品的数字化拟实虚拟装配关键技术的研究

□ 韦庆玥 □ 李 明 □ 詹高伟 □ 柳 静 □ 肖武华

上海大学 智能制造及机器人重点实验室 上海 200072

提出一套基于产品的数字化拟实虚拟装配流程规范,解决目前普遍使用的仅基于CAD模型的虚拟装配与实际装配时存在的差异问题,着重研究在整个拟实虚拟装配流程规范中影响最终结果的关键环节。以实际零部件数据为基础,制定出一套具有指导性的调整及装配规范。使装配更加便捷,成本和精度之间达到一个最优化。

尺寸工程 拟实装配 钣金件 测量规范

尺寸工程是一个系统的、新兴工程领域,也是从各工程制造领域的传统工作方法中提取出来用以规范化、系统化开展此类工作的全新系统,它以满足客户质量需求为目标。

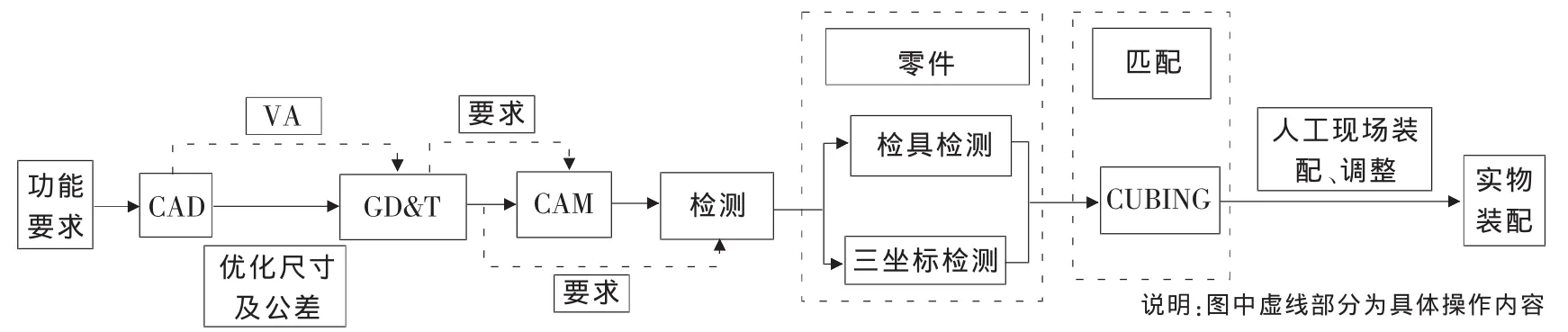

汽车尺寸工程是以车身装配尺寸精度为核心,从车身造型、结构、工艺、制造、检测和管理等各个环节对车身尺寸与公差系统进行优化。根据产品功能要求,设计部门设计CAD模型,同时可以运用虚拟装配软件进行虚拟装配,对尺寸及公差进行调整,检验装配的可行性;生产部门根据GD&T(Geometric Dimensioning and Tolerancing)要求生产零件;检验部门对加工好的零件进行单零件检测及匹配阶段的CUBING(车身主检具又称为综合检具或者功能主模型 (Functional Master Model))检测,结果进行反馈,检验合格后进入装配阶段。在实际装配时,人工进行调整装配,生产过程如图1所示,图中虚线部分为具体操作内容。

该过程中对产品零件匹配检测方法包括后期的CUBING及前期的虚拟装配技术。CUBING是相对于车身设计数模,按1∶1比例制作的一个标准化的车身模型,可以说是零偏差,是三维数模的真实再现,主要用于外覆盖和内外饰件的匹配和评价。高精度的CUBING制造及日常维护费用很高,为了降低成本,企业普遍在设计阶段运用虚拟装配技术提前检查装配情况。但是不论是CUBING或虚拟装配,都是基于CAD理想数模进行匹配,不能完全模拟整个车身在实际生产中的状态,不能完全分析出车身偏差对零部件在车身状态上的影响,这就导致现场工人仍然要根据实际零件情况长时间进行调整和装配,与此同时也容易造成对零件误判,导致报废,最终出现高成本、低效率的情况。

笔者针对以上情况提出了在理论分析的基础上,形成基于具有代表性数据的数字化拟实虚拟装配过程规范,本规范不但实现CUBING及虚拟装配的功能,同时规范中给出合理的零件调整方案及实际装配操作调整方案,大大提高了零件装配时的指导性作用,使现场装配便捷快速,同时对设计公差进行优化,大幅降低了产品成本。

1 基于产品的数字化拟实虚拟装配的研究

1.1 虚拟装配的概念

虚拟装配VA(Virtual Assembly)是产品数字化定义中的一个重要环节,在虚拟技术领域和仿真领域中得到了广泛的应用和研究,也就是应用数字化对模型约束,根据产品设计的形状特性、精度特性,真实地模拟产品三维装配过程,并允许用户以交互方式控制产品的三维真实模拟装配过程,以检验产品的可装配性。

虚拟装配技术在现代制造业渐渐取得重要的地位,它已应用到如:美国空军F18战斗机的改进型,德国佛郎霍夫工业工程研究所研究的人造卫星,清华大学开发的用于装配关系、装配对象管理、实时碰撞检测等方面。

1.2 基于产品的数字化拟实虚拟装配概念

虚拟装配虽然有成本低、数字化装配便捷等优点,并被众多企业应用,但是其装配基础还是处于CAD的理论数模下进行,更偏重于设计阶段的公差设计合理性的分析,对实际加工成形后的零件装配帮助有限。笔者提出基于产品的数字化拟实虚拟装配概念,它选取具有代表性零件的数据且能够真实反映零件装配时的状态,包括数据的提取状态及方法、零件制造能力指数、制程准确度、制程精密度等。在虚拟装配分析过程中,型面等选择也都成为规范的研究内容。

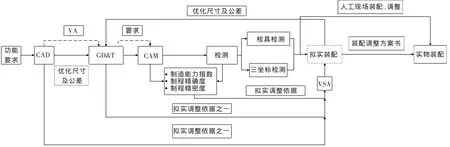

基于产品的数字化拟实虚拟装配过程形成的一条封闭、完整、不断优化的尺寸链,使数字化虚拟装配技术的优点更为明显。通过基于产品的数字化拟实虚拟装配,减少检具的制造费用,提高基于CAD虚拟装配的预判准确性,减少人工装配的时间,大大降低了产品的成本,同时真正达到高效的装配目的。数字拟实装配产品生产过程如图2所示,图中虚线框表示加入拟实装配阶段。

▲图1 汽车车身生产过程

▲图2 数字拟实装配产品生产过程

2 汽车钣金件数字拟实虚拟装配分析

汽车的车身是由薄钢板冲压成侧围、底板、四门两盖等零件组成,通过焊接、安装,将各个零件组装成白车身,油漆车身,最后进行总装。

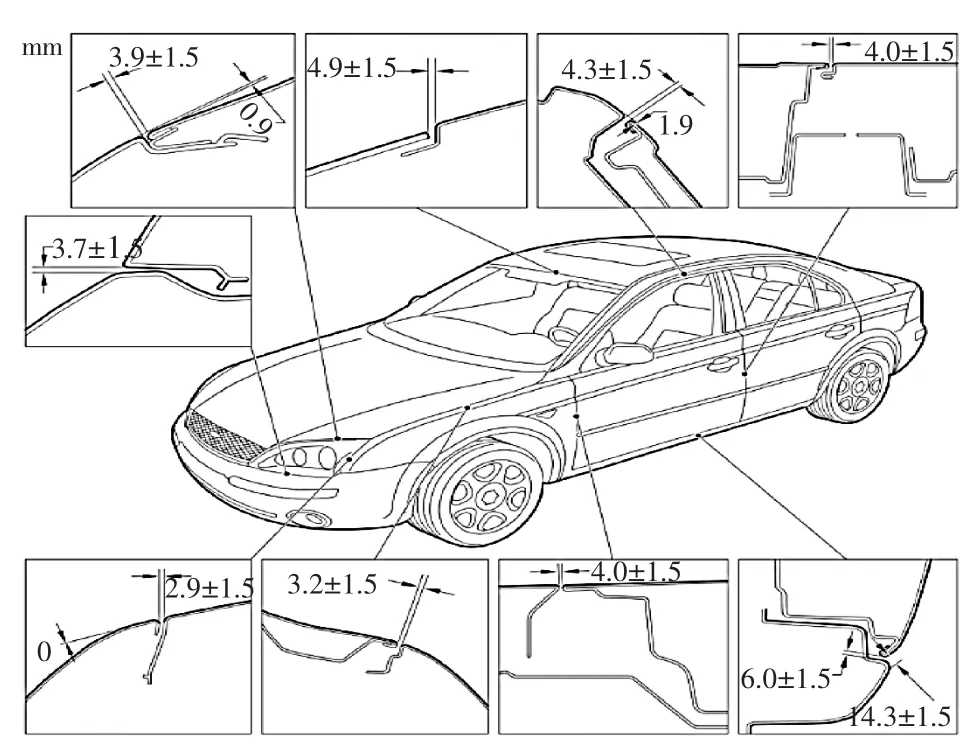

在此过程中必须对白车身的车身零件的安装基准、车身轮廓面、车身孔形进行精度检测。总成后,由于零件的本身误差、安装误差、安装变形、装配工艺等原因,往往造成装配后零件与零件之间形成匹配误差,这就涉及到车身总成精度:车身孔位、车身轮廓面、面差、间隙,如图3所示。这些误差影响了汽车外形造型、内外饰的配合、工艺性,而这正是客户对汽车满意度评价中除了汽车的性能、油耗、安全外,最为关注的地方。

汽车制造是一个集成系统,由14 000~16 000个零部件组成,从零件的检测到装配完成,最终形成数字化拟实虚拟装配规范,过程中各个环节都会影响到得出的装配策略是否合理。本文以汽车钣金件为例,分析了汽车钣金件在数字拟实虚拟装配中的关键环节。

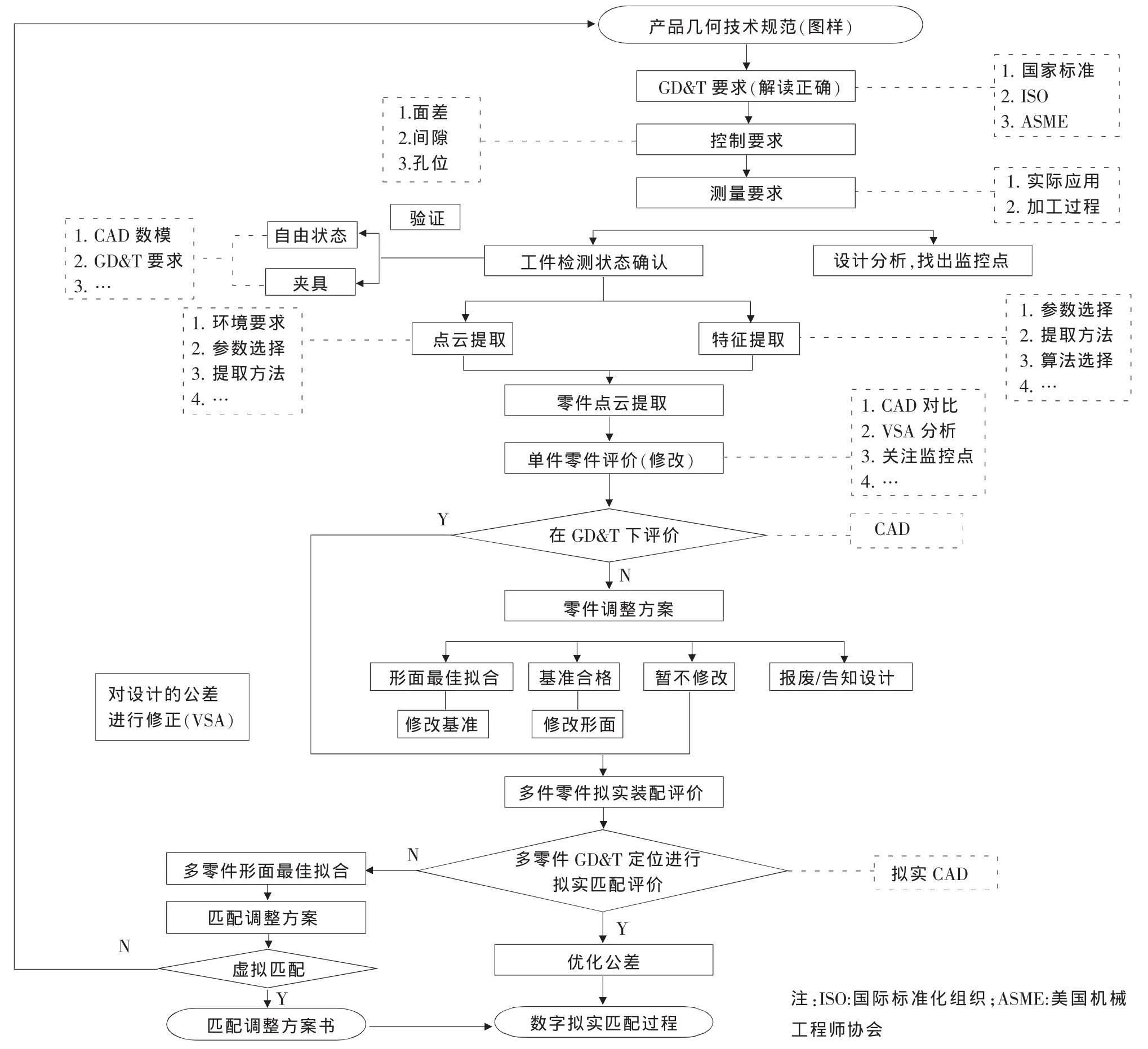

本文基于汽车总成误差分析,制订出一套适用于汽车钣金件的数字化拟实虚拟装配流程,包括三大部分:零件数据提取、单件车身零件的调整策略及规范、多零件拟实虚拟装配调整策略及规范。分别对图纸正确解读,得到正确测量值的条件;根据不同状态的单件零件进行最合理的调整;最后进行零件拟实装配,最终制订出装配策略方案书。

▲图3 汽车总成检验图

3 汽车钣金件数字拟实虚拟装配流程关键因素

基于产品的数字化拟实虚拟装配最终制定的装配方案书,能对实际装配时起到正确的、有方向性的指导作用,达到降低成本、提高装配效率的目的。拟实虚拟装配的零件与实际装配零件保持一致就是该规范流程中的基础,也是重中之重。钣金件数字化拟实虚拟装配流程如图4所示。

3.1 数字化拟实虚拟装配检验流程关键点分析

数字化拟实虚拟装配流程的关键点之一是获取零件的实际装配状态,它直接影响到最终的装配方案。在车身测量的应用中,由于工件本身的形状复杂,且在一定程度上具有柔性特点、工况要求变化多样、被测对象涵盖常规形状和曲面曲线、钣金工件回弹、冲裁光亮带窄且形状误差大等问题,获得稳定的和实际装配状态一致的测量值难度大大提高。

3.2 数字化拟实虚拟装配检验流程数据提取规范

(1)工件检测状态规范。只有在实际工况下提取零件的数据才能够正确地反映装配时零件真实状态,而钣金件易变形的特性必须对装夹方法提出一定的要求,即钣金件装夹后的状态与实际装配时一致。

(2)零件测量规范。对钣金件测点的数量、分布及对特征拟合方法等设置,与特征提取后的结果有很大关系,因此,必须对零件点云提取方法、特征的拟合及基准建立制订规范。

(3)代表性数据。数字化拟实装配是针对批量零件而非单独零件,需要统计出具有代表性的零件信息,可以正确地进行批量调整及修改。

3.3 单件车身零件的调整策略及规范

由于不同质量状态的钣金件对后续的装配工作会有不同的装配方案,对单件车身钣金件制定一套评价及调整阶段规范。单件钣金件在GD&T下进行评价,对不合格钣金件可进行形面拟合调整、修改或部分零件暂时不作调整等多种方案。以上需要一定量的具有代表性的数据进行分析,给出分类方法。

通过单件车身钣金件的检测,可对钣金件进行修正指导及装配指导。在进行检测前,可用虚拟装配软件进行公差分析,找出影响控制要求的关键因素,在评价中重点关注关键因素。

3.4 多零件拟实装配调整策略及规范

在实际的匹配问题分析过程中,一个缺陷往往不只是某个零件单独产生的,常与若干个零件有关,也有可能每个零件都不超差,但匹配到一起就会产生缺陷,这也就是偏差累计,多零件虚拟装配调整阶段就要解决这一问题。该阶段根据GD&T要求,进行虚拟装配,当不合格时,选择对形面的拟合分析来制订调整及修改零件的策略是该阶段的关键点,最后制订出实际零件装配调整方案。在该阶段,通过 VSA(Variation Simulation Analysis)软件也可以从实际出发对产品的公差设计进行优化。

基于产品的拟实虚拟装配流程,更具针对性,更适用于对现场装配的调整,从实际出发,事前发现及解决装配中可能产生的误差原因,使汽车在最后装配阶段更便捷,整个汽车制造效率提高,成本大大降低。对汽车钣金件数字拟实虚拟装配流程的完善,需要大量的数据以形成一个有效的数据库,对不同的零件进行分类,这也是今后的研究方向,同时数字拟实装配规范应根据实际调整状况,增加某些规范。

▲图4 钣金件数字化拟实虚拟装配流程图

4 结论

针对复杂产品,利用数字拟实装配技术可优化产品设计,避免或减少物理模型的制作,缩短开发周期,降低成本,从而实现产品的并行开发,提高装配质量和效率,改善产品的售后服务。拟实装配在航空航天、汽车、船舶、工程机械等领域的复杂产品设计及其装配工艺规划具有重要的意义,受到国内外的普遍关注。

[1]刘金玲,赵荣远.虚拟装配技术在整车研发中的应用[J].上海汽车,2009(12).

[2]刘子建,王平,艾彦迪.面向过程的产品信息虚拟装配建模技术研究[J].中国机械工程,2011(1).

[3]刘检华,侯伟伟,张志贤,等.基于精度和物性的虚拟装配技术[J].计算机集成制造系统,2011(3).

[4]戴轶,瞿晓彬.基于网格环境的汽车虚拟装配应用研究[J].中国机械工程,2009(17).

[5]李建广,夏平均.虚拟装配技术研究现状及其发展[J].航空制造技术,2010(3).

[6]宋少云,李世其.基于物理的虚拟样机建模技术的研究[J].交通与计算机,2005(3).

(编辑 小 前)

TH165

A

1000-4998(2015)02-0080-04

2014年8月