新型轴类零件自动线的研发*

□ 李进冬 □ 王志鑫 □ 武 滢

1.沈阳机床股份有限公司沈一车床厂 沈阳 110142

2.沈阳机床(集团)有限责任公司 国家重点实验室 沈阳 110142

新型轴类零件自动线的研发*

□ 李进冬1□ 王志鑫1□ 武 滢2

1.沈阳机床股份有限公司沈一车床厂 沈阳 110142

2.沈阳机床(集团)有限责任公司 国家重点实验室 沈阳 110142

根据典型轴类零件的加工工艺特点,采用了驱动顶尖与尾台顶尖配合的双顶尖结构夹持轴类零件的新方案,提高了轴类零件加工精度和加工效率。针对此种夹持方式,在自动线上下料时产生不确定轴向位移的问题,研发了一种柔性轴件抓手的抓取模块,成功解决了位移问题,并应用此模块进行轴类零件的自动线设计,实现了轴类零件高精、高效、自动化的加工方式。

轴类自动线 双顶尖结构 不确定轴向位移 柔性轴件抓手

轴类零件是机械加工行业中的典型工件,如电机轴、传动轴、曲轴、铰接轴等,加工设备主要为数控车床,涉及行业有电机行业、汽车零部件、工程机械等,此类零件的加工在制造业中占有很大比重。随着近几年来人力成本的增加,此行业普遍面临招工难、人力成本上升等问题,而此行业的产品批量较大,因此,轴类零件特别适合采用自动线加工模式。

1 双顶尖结构的特点

对于传统轴类零件的车削加工来说,如果采用一夹一顶的装夹方式,则必须掉头装夹才能完成全部外表面的加工,这就增加了装夹辅助时间。为此,工程界研究出了能在一次装夹条件下,完成轴类零件全部外表面加工的端面驱动技术[1],其产品结构示意图如图1所示。

驱动顶尖主要由前顶尖和驱动销组成,前顶尖的作用是对工件的中心定位,后侧有碟簧结构,可在一定范围内产生轴向位移。

驱动销的作用是依靠尾台顶尖提供顶紧力,使驱动销嵌入工件端面,并随机床主轴旋转。夹持示意图如图2所示。

▲图1 端面驱动顶尖结构示意图

▲图2 双顶尖结构夹持示意图

采用双顶尖结构夹持轴类零件方式,仅一次装夹即可完成各轴颈、端面、槽型和螺纹加工,在车铣中心上还可以一次完成键槽和油孔的加工,大大缩短了装夹辅助时间。同时,由于加工件不需要掉头装夹,同轴度和位置度更有保证。驱动端面顶尖的驱动力不是来源于安装在主轴后面的液压缸,所以主轴转速的提高不受液压缸极限转速的制约,特别有利于高转速车削加工[2]。根据文献[3]的结论,双顶尖结构的夹持方式,加工效率提高40%~50%,同轴度等加工精度提高2倍以上。

▲图3 柔性轴件抓手示意图

▲图4 弹性机构的抓手示意图

2 双顶尖结构与自动线的配合问题

由于此种双顶尖结构的特点,导致轴类零件在上下料时会出现一定行程的轴向窜动位移,并且动作的速度和行程大小不确定性很大,受到尾台液压油压力、加工件的材料、热处理方式、夹持位置及工件尺寸大小等多种因素的影响,产生的不确定轴向位移很难计算,这就导致自动线上下料时无法提供相应的轴向配合运动,对轴类抓手机构造成冲击力和扭矩,会导致抓手受损环,甚至对自动上下料系统的进给机构造成损坏。由于不确定轴向位移的影响,会使工件定位不好,从而降低工件加工质量。同时,轴类工件在夹持输送过程中由于尺寸较长,单抓手抓取时容易出现质心偏移、脱落等情况,会对机床造成损坏,也存在人身安全隐患,需要一种专用的抓手模块来适应此种加工方式。

3 柔性轴件抓手模块

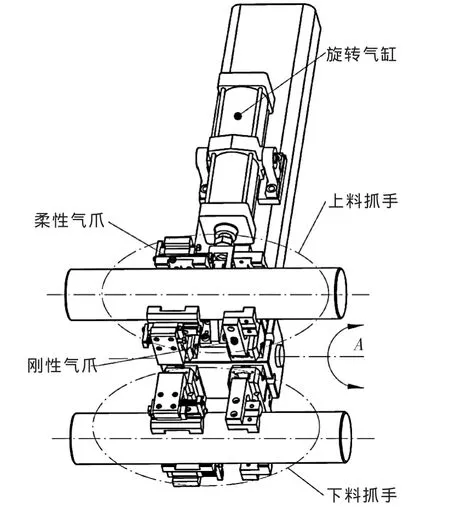

针对以上问题,研发了一套专用柔性轴件抓手模块,解决了以上问题,并完成了专利申请。此种柔性轴件抓手机构,采用独立设计的带导轨滑块的柔性手爪与刚性手爪并列排布的双气爪抓手结构,既能满足在工件上下料运送过程中刚性夹紧工件以保证运送安全的功能,又能满足机床上下料时产生柔性自适应功能以保证高精度定位的要求[4]。

整套抓手模块由翻面气缸和上料抓手模块、下料抓手模块组成,可以实现沿A轴90°旋转功能。抓手模块均由一个柔性气爪和一个刚性气爪组成,其中柔性气爪作为主抓手,刚性气爪作为辅助抓手。详细示意如图3所示。

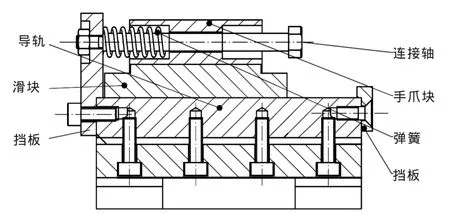

柔性抓手配有一套带弹性机构的抓手系统,可实现工件产生轴向方向的位移量。柔性机构由导轨和滑块、挡板1、挡板2、弹簧、手爪块和连接轴组成,如图4所示。手爪块与滑块刚性连接,可依靠弹簧的弹力产生沿导轨的移动,自动适应轴向不确定位置量。

在工件输送过程中,主抓手和辅助抓手一起抓紧工件以保证输送安全性。在上下料过程中,辅助抓手松开,由主抓手单独抓紧工件,凭借主抓手的柔性特点,自动适应两侧顶尖夹紧产生的不确定性位移,以减轻对抓手机构的冲击力,同时也能保证工件的精确装卡定位,且并排双手爪结构,对轴类工件长度的适应范围更宽。

4 自动线案例简述

针对国内某大型企业的传动轴零件自动线加工的需求,设计一套桁架自动线以实现轴类零件自动线方案。传动轴材料为40Cr,样件图纸及加工精度要求如图5所示。

根据零件图纸分析,传动轴端两侧均设计有中心孔,且两端面的尺寸公差与粗糙度要求较低,适用于双顶尖夹持形式,且主要尺寸均以两侧A-B为公共基准,采用此种夹持方式更有利于保证工件的加工精度。要求轴类件的毛坯表面均匀、材质密度偏差较小,以保证自动化生产的产品一致性。在车传动轴毛坯件前,需经端打机在传动轴上加工两端面和键槽,以保证双顶尖夹具的夹持基准。

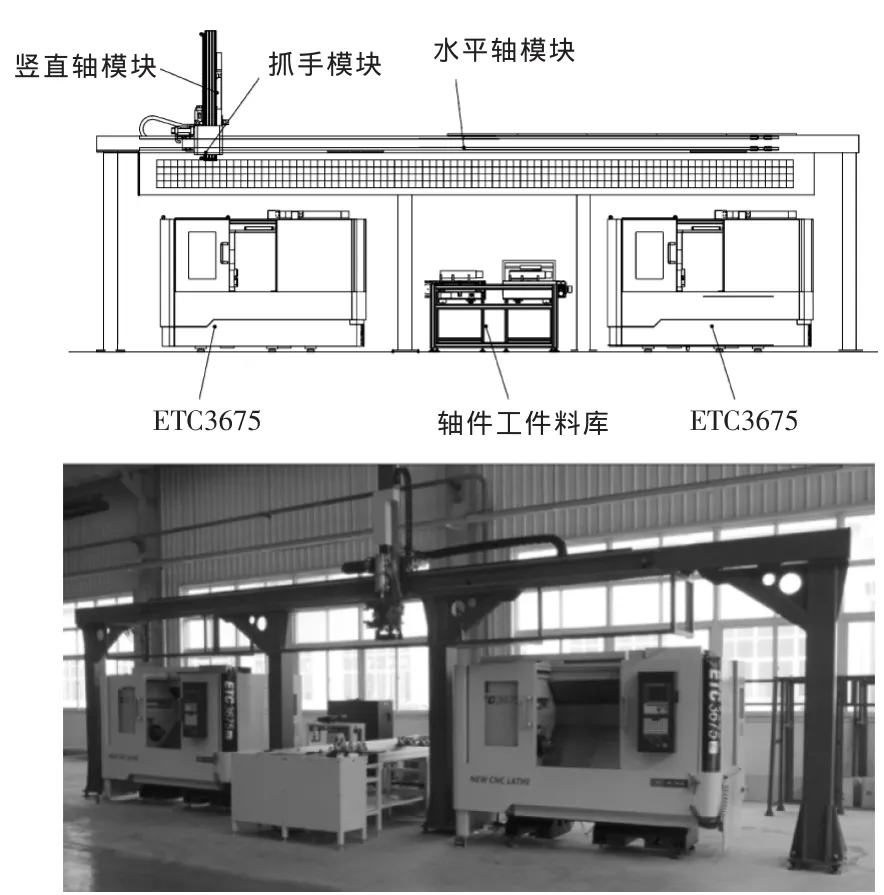

整套自动线由一套GLS系列桁架自动线和两台ETC3675h数控车床组成。自动线主体结构为四立柱的两轴桁架主体,在竖直轴的抓取端,配有柔性轴件抓手模块,可同步实现毛坯件的上料和成品的下料,提高自动生产线的效率。料库采用了适应于大型轴类件的托盘式倍速链结构,保证料库的存储容量和运行可靠性。数控车床配有驱动顶尖、带有行程检测的液压尾台模块、八工位伺服刀塔等模块,并配有自动线必须的气动门、铁屑清理模块、后置排屑器等模块。自动线布局图和实例照片如图6所示。

▲图5 传动轴工件图纸

▲图6 自动线的布局图与实例图

5 结论

笔者设计的新型轴类自动线进行了小批量生产,使用企业给予了高度评价,效率和稳定性均超出了用户的要求。采用了柔性轴件抓手的轴类自动线,配合双顶尖夹持结构的数控车床,既解决企业用工招工难题,降低操作者的劳动强度,又提高了加工产品的精度和效率。同时提高了生产企业的形象,加速企业品牌的提升。

[1]王德云,钟康民.高速数控车床用离心式端面驱动顶尖[J].组合机床与自动化加工技术,2002(2).

[2]王红岩,秦可.装夹轴类零件的端面驱动顶尖[J].山东机械,2001(3).

[3]王金娥,孙斌.一种用于数控车床的新型端面拨动顶尖[J].机械设计与研究,1998(3).

[4]李晓雷,郭生,李进冬等.一种柔性轴件抓手机构[P].中国专利:CN203045414U,2013-07-10.

(编辑 小 前)

TH165

B

1000-4998(2015)02-0063-03

*2012年第七届中国数控机床展览会春燕奖

2014年3月