硅片多丝切割技术的工艺研究*

□ 郑小军 □ 肖俊建 □ 吴 军

衢州学院 机械工程学院 浙江衢州 324000

硅片多丝切割技术的工艺研究*

□ 郑小军 □ 肖俊建 □ 吴 军

衢州学院 机械工程学院 浙江衢州 324000

随着世界范围能源供应的日趋紧张和太阳能光伏产业的飞速发展,对硅片切割加工能力和硅片产能提出了更高的要求。论述了常见的硅片切割的方法,对硅片切割影响因素和多丝切割技术等工艺问题进行了探讨。

多丝切割 影响因素 工艺研究

目前,制作光伏太阳能电池的主要材料是晶体硅片,据估算,每生产1 MW的太阳能电池组件需要17 t左右的原料。据Clean Edge预测,到2015年,全球太阳能发电市场需求规模将从2005年的100亿美元猛增到500亿美元,这就需要有足够多的硅原料和硅片切割设备,硅片的切割技术将直接关系到硅片切割的质量与生产规模,直至影响整个产业链的健康发展。

在集成电路等半导体产业,对硅片的需求同样巨大。在半导体材料中,硅占了95%以上,硅原料的供不应求、切割加工能力的落后已经严重阻碍了我国太阳能和半导体产业的发展,因此研究一种先进的硅片切割技术已迫在眉睫。

1 硅片切割的常见方法

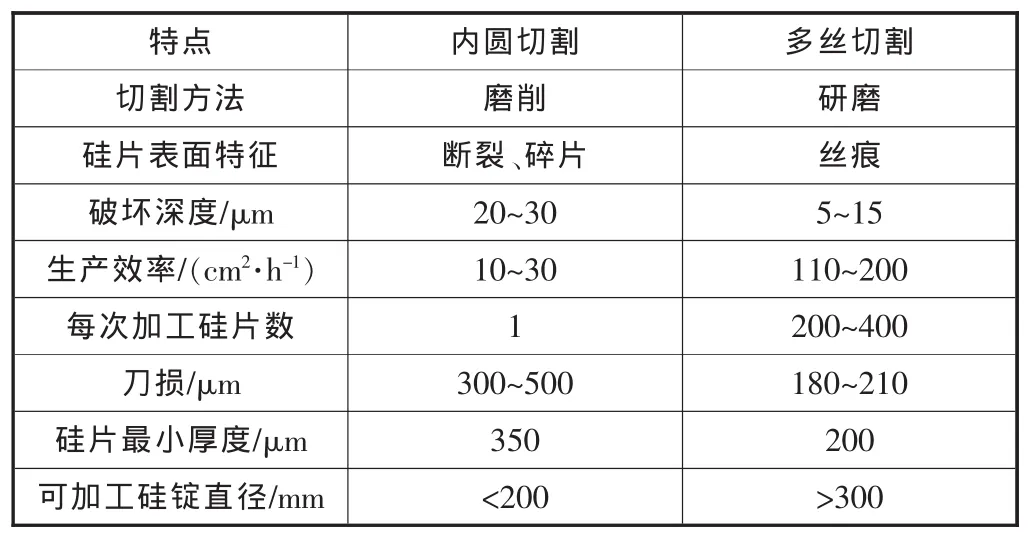

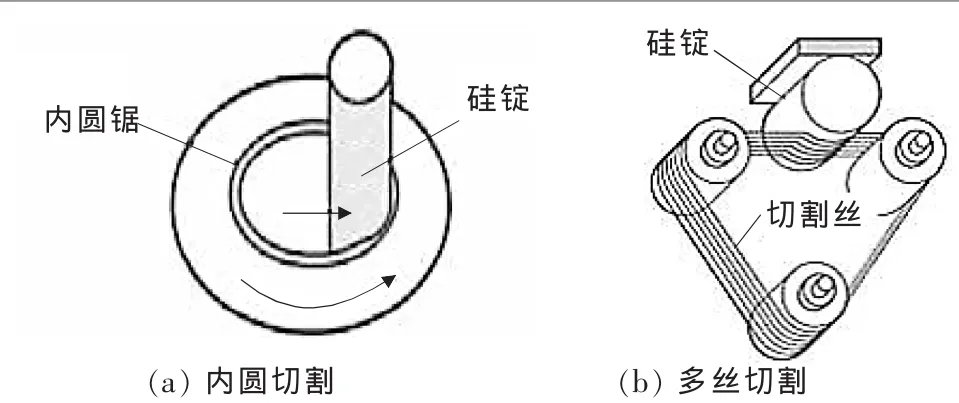

目前,采用硅片切割方法有内圆切割和自由磨粒的多丝切割两种,而固定磨粒线锯实质上是一种用线性刀具替代环型刀具的内圆切割。在这两种切割方法中,前者是传统的硅片加工方法,如图1(a)所示,它的缺点是材料利用率较只有40%~50%,同时,由于结构的限制,这种方法也无法加工直径大于200 mm以上的硅片。后者是近年发展起来的一种新型硅片切割技术,它通过一系列钢丝带动碳化硅研磨料进行研磨加工来切割硅片,如图1(b)所示。与前者相比,多丝切割具有切割效率高、刀损小、成本低、切片表面质量好、可加工硅碇直径大、每次加工硅片数多等诸多优点,见表1。

表1 内圆切割与多丝切割的对比

2 硅片切割的影响因素

硅片多线切割机理就是通过高速运转的钢丝带动由聚乙二醇和碳化硅微粉混合的砂浆,并把它们送到切割区域,与压在丝网上的硅锭连续发生摩擦,最终完成切割的过程。

在硅片切割过程中,影响硅片成品率和质量的主要因素有切割液(PEG)的黏度、碳化硅微粉的粒型及粒度、砂浆的流量、钢丝的张力以及钢丝的速度等。

2.1 切割液(PEG)的黏度

在切割过程中,切割液主要起悬浮和冷却的作用。切割液黏度只有符合机器要求,才能保证碳化硅微粉均匀悬浮其中,从而使砂浆稳定地通过砂浆管道随钢丝一起进入切割区域。

2.2 碳化硅微粉的粒型及粒度

硅片的切割实质上是钢丝和碳化硅微粉共同作用的结果,微粉的粒型及粒度直接关系到切片表面质量和切割能力。粒型规则,切出来的硅片表面光洁度就好;粒度分布均匀,硅片的切割能力就会提高。

2.3 砂浆的流量

在硅片切割过程中,用砂浆泵将砂浆从储料箱中输送到喷砂嘴,再由喷砂嘴喷到高速运动的钢丝上。为保证切割的顺利进行,必须对砂浆的流量进行严格控制,流量不均匀或流量跟不上,都会出现切割能力的严重下降,导致丝痕片、断丝、机器报警直至产品报废。

▲图1 内圆切割与多丝切割原理示意图

2.4 钢丝的张力

翘曲度是硅切片的一个重要质量指标,而翘曲的产生归因于切割过程中钢丝的张力对切片质量的影响。切片翘曲不仅会大大增加后续的研磨、抛光时间,而且对晶片的加工效率和加工成本都会造成严重影响。实验研究表明:张力越大,翘曲度越低,但张力过大容易断丝,且会造成工作导轮寿命降低。因此,需要在满足切片要求的条件下,适当调整钢丝的张力,一般加工时张力值设定在15~30 N为宜。若张力过小,将会导致钢丝弯曲度增大,带砂能力下降,切割能力降低。

除了对切片翘曲度的影响之外,张力的波动还会导致相邻晶片间的中心厚度不均匀,影响切片厚度的一致性和精确性。

2.5 钢丝的速度

采用单向走丝或双向走丝的机器,它们对丝速的要求是不同的。单向走丝时,丝线速度恒定,操控容易,目前仅限于MB和HCT机器。

双向走丝时,丝速在2~3 s的时间内沿某一方向由零加速到规定速度,运行一段时间后,逐渐减速至零,暂停约0.2 s后再反向重复上面的加减速过程,而后一直以这个循环周期作往复运动。在双向切割的过程中,机器的切割能力在一定范围内随着丝速提高而提高,但不能低于或超过砂浆的切割能力。如果低于砂浆的切割能力,就会出现丝痕片甚至断丝;反之,如果超出砂浆的切割能力,就可能导致砂浆流量跟不上,从而出现厚薄片甚至丝痕片等。

3 多丝切割技术

3.1 多丝切割加工机理

多丝切割技术是目前世界上较为先进的硅片加工技术,它的切割原理是通过高速运动的钢丝带动附着在钢丝上的切割磨料(包括游离磨料和固结磨料)对半导体等硬脆材料进行摩擦,从而达到切割效果。

多丝切割机主要由收/放线辊、加工辊、导轮系统、张力控制系统、工作台进给系统和砂浆供给系统组成,如图2所示。切割线从放线辊开始,通过一系列导轮缠绕到呈三角分布的3个加工辊上 (也可以2个或4个加工辊),之后再通过一系列导轮绕到收线辊上。3个加工辊中通常有一个作为主动辊,由电机直接驱动,另外几个通过同步带与之相连。在加工辊上按切割宽度要求,平行刻有一系列一定深度的沟槽,钢丝缠绕在这些沟槽上,形成一张由数百根平行金属丝构成的金属丝网。在加工过程中,沟槽能保证钢丝始终保持平行,不跑偏。加工时,电机带动加工辊,加工辊带动缠绕其上的钢丝,使加工段部位的钢丝作单向或往复运动。一般来说,丝线单向运行加工出的硅片表面质量较差,可用作太阳能光伏产业的基材;丝线往复运行加工出的硅片表面质量较好,可用作集成电路产业的基片。

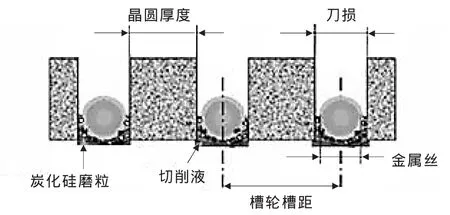

▲图2 多丝切割机工作原理图

▲图3 线锯切割断面的几何参数

3.2 多丝切割效率

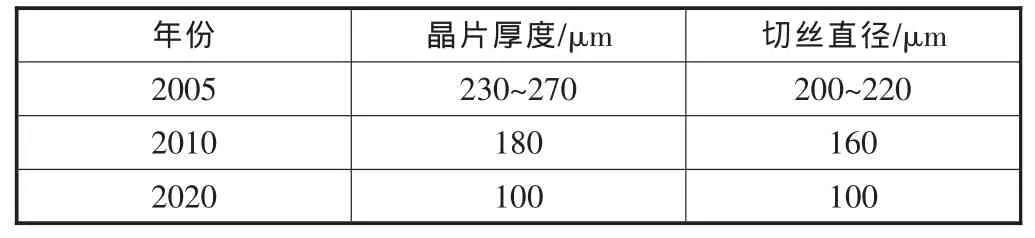

由于目前硅片切割的产能仍然不足,如何提高硅片切割的效率,减少切割的损耗成为一个非常值得关注的问题。在多丝切割过程中,刀损在所有材料加工损耗中占有较大的比例,这一比例有时高达50%以上(见图3)。另一方面,由于切割时产生的切屑粒非常微小,切屑粒进入研磨液中后,会造成切割效率下降。而要将其从研磨液中分离出来,成本较高,实施困难。因此,通过减小切片的厚度来提高单位材料的产出率;通过减小切割的刀损来提高原材料的利用率;通过提高磨粒的利用率来降低加工成本已成为当前硅片切割加工中所追求的方向和目标。表2是EPIA国际委员会对过去晶片厚度和切丝直径的统计和对未来的预测。由表中可见,到2020年,晶片的厚度和切丝的直径与2005年相比将减少50%以上。

表2 EPIA国际委员会统计分析后给出的预测

由计算可知,当钢丝直径减半后(由φ0.16 mm减至φ0.08 mm),单一硅锭的硅片产量将提高44.4%,切削量将下降27.8%,切割丝控制张力按要求下降75%,单位硅材料的损耗将大幅下降,晶圆的产出率大幅提高。因此细丝切割是多丝切割技术发展的方向。

4 结束语

硅片切割技术是硅片 (晶圆)生产的上游关键技术,切片的质量与产能直接影响到整个产业链的后续生产。因而研究硅片切割的方法、影响因素、多丝切割加工机理和多丝切割效率意义重大。多丝切割作为一种先进的切割技术,目前已逐渐取代传统的内圆切割成为硅片切片加工的主要切割方式,对细丝多丝切割的研究具有迫切与深远的意义。

[1]蒋近,戴瑜兴,郜克存,等.多线切割机走线系统的张力控制[J].机械工程学报,201l,47(5):183-187.

[2]程志华,杨敏,裴仁清.多丝切割的“滚、刻、削”混合加工机理[J].上海大学学报,2009,15(5):506-511.

[3]梁永,裴仁清,赵懿峰,等.多丝切割机走丝系统的张力控制[J].机械科学与技术,2006,25(8):980-983.

[4]吴明明,周兆忠,巫少龙.单晶硅片的制造技术[J].制造技术与机床,2005(3):72-75.

[5]孙华,肖志杰,甘朝辉.卷取张力控制系统仿真[J].计算机仿真,2004(10):182-184.

[6]Song X,Reynaerts D,Meeusen W,et al.A Study on the Elimination of Micro-cracks in a Sparked Silicon Surface[J]. Sens sors and Actuators A,2001,92(1-3):286-291.

(编辑 丁 罡)

TH122;TG669

A

1000-4998(2015)02-0066-03

*浙江省衢州市科技计划项目(编号:2013Y006)

2014年8月