薄膜电阻激光修刻机的单片机控制系统*

俞志根

(湖州职业技术学院 机电与汽车工程学院,浙江 湖州 313000)

薄膜电阻是各种电位器及角位移传感器的核心部份,主要有碳膜电阻和导电塑料薄膜电阻及金属膜电阻等几种,目前应用最广泛的是导电塑料薄膜电阻,本文主要以导电塑料薄膜电阻为研究对象。导电塑料这种特殊材料在二十世纪六十年代由日本科学家发现,随后的二三十年间,性能得到不断提升,与其它材料相比在耐磨、耐腐蚀、稳定性、输出噪声和高速响应等诸多方面都非常出色[1]。因此,初期主要用于军事工业,如火炮、雷达、坦克等的转向机构中控制旋转角度。所以西方国家一直对中国实行禁运,与此相关的产品禁止销售到中国。直到上世纪九十年代,中国的一些军事材料研究机构才逐步开始研究这种新型材料,并取得快速突破,国内出现了多家生产导电塑料粉料的企业,但高品质的核心配方还是掌握在日本、美国等几个发达国家少数企业手里。

导电塑料电位器中的薄膜电阻是通过喷涂机喷涂在绝缘材料制成的电阻基体上的[2],其初始电阻线性度较低,不能满足作为精密测量用传感器的使用要求,必须经过特殊的输出电阻修刻工序,将其输出电阻的线性精度提高到0.5%以上。传统的线性度修刻方法有手工逐点修刻方式和数控方式下的半自动修刻[3],虽然能够基本满足产品生产质量要求,但是需要在修刻前进行检测仪器的参数调节与匹配等工作,生产效率低、工人容易疲劳,严重影响产品的性能稳定性。为了适应大批量生产的需要,也有各种全自动薄膜电阻修刻系统的理论研究成果,如上海交通大学刘震[4]课题组研制的激光修刻系统,由激光器、修刻台、工件自动进给装置和工控机等组成,结构复杂,成本高昂,离实用还有一定距离。

本文研究开发一种主要用单片机来控制激光修刻系统,通过高精度电压比较器对采样点电压进行实时比较,经步进电机控制器驱动修刻台旋转,实现薄膜电阻的自动修刻。这种修刻方式不仅能达到较高的修刻精度和速度,而且成本较低,实用性更强。

1 修刻系统构成及主要性能

1.1 修刻系统基本构成

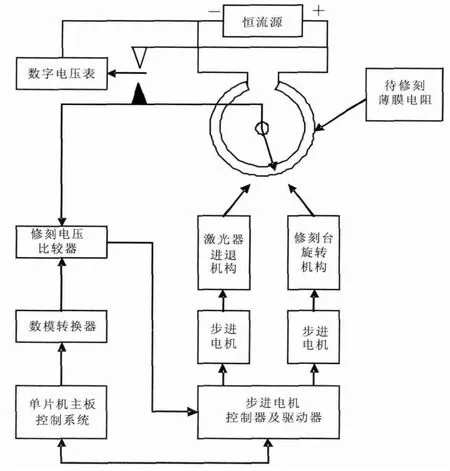

采用单片机作为系统控制的核心,对薄膜电阻的修刻电流进行逐点调整和控制,并对其初始零位进行自动寻找设定,实现全过程的自动修刻。修刻系统主要由机械本体和控制系统及辅助设备等三部分组成:机械本体包括修刻工作台、激光器、位置传感器等;控制系统由单片机主控板(包含高速单片机、数模转换器、电压比较器、计数器、单稳态触发器等),步进电机控制器,四位半数字电压表头等组成;辅助设备包括高精度恒流源和系统电源等。整个修刻系统组成框图如图1所示:

图1 修刻机系统结构框图

1.2 修刻系统主要性能

本文研究的单片机控制激光修刻系统主要用于导电塑料材质的角度传感器薄膜电阻和有机合成碳膜电阻的修刻,膜电阻的厚度在0.01mm左右,不能超过0.015mm,大小在Φ20-60mm,否则会影响修刻速度,这主要是因为激光器的功率有限,如要修刻更厚的膜电阻须增大激光器功率,会使成本上升。适用的薄膜电阻值从0.1k-5k,主要规格有0.1k、0.5k、1k、2k、5k等多种;修刻后能达到的电阻线性度,可根据产品精度要求在0.01-0.5%之间选择,主要有0.01%、0.05%和0.1%及0.5%等几种;修刻速度为2-5分钟每个,取决于修刻精度要求和产品大小。

修刻系统运行主要参数有:激光器功率3W;电压比较器的灵敏度优于±1mV;辅助恒流电源输出的电压精度优于±2mV;恒流源稳定性在10分钟内波动小于0.1mA,可调范围在1mA-10mA;修刻电压检测用A/D转换器,并采用四位半数字电压表;激光器步进系统灵敏度优于1μm每步,修刻台步进22″每步。

2 激光修刻的机理及其基本过程

2.1 激光修刻机理

由于激光具有方向性好,高能量和单色性好等诸多优点,尤其是随着大功率激光器的成本不断下降,结构日趋小型化,在替代机加工领域中日益受到重视,各种各样的激光加工设备已经非常多,如激光切割、激光焊接、激光雕刻等。近年来在激光微加工方面也取得了长足发展,薄膜电阻的线性修刻就是一种典型的细微机加工,其加工量都在几十微米左右,精度要求非常高,上世纪八十年代国外开始研究用大功率激光束对薄膜电阻进行高精度修刻,以替代刀具修刻。它的修刻原理是利用激光的超高聚焦能力和超高温度,使薄膜电阻被激光照射部分在很短的时间内被气化蒸发,从而减小薄膜电阻局部导通面积,从而达到增大阻值的目的。通过连续或断续照射实现对薄膜电阻输出线性的调整,实现用于传感器的薄膜电阻超高精度的修刻。激光修刻比数控修刻更易实现自动控制,且由于不用刀具,加工量也更易控制,加工精度大大提高,是传感器电阻修刻中最先进的一种非接触式修刻技术,由于涉及军事领域,故西方发达国家对中国禁止转让相关技术。因此,虽然国外已经有全自动激光修刻机,但国内还没有较成熟的相关技术报道,都还处于试验阶段。由于激光修刻不用刀具,是非接触性加工,快速高效,与传统的刀具修刻相比在修刻精度和效率上具有很大优势。

2.2 修刻系统的修刻过程

将需要修刻的传感器薄膜电阻安装于修刻工作台上,先由系统自动调整到输出零位,即使数字电压表头显示的数据为0V,完成修刻电流参数的设置;然后,启动激光器步进电机调整激光器焦距,使其焦距对准在薄膜电阻外边缘(或内边缘),根据修刻方案来定,可以是沿外边缘修刻,也可以沿内边缘修刻,这样完成薄膜电阻修刻前的零位调整和准备工作。

正式开始修刻时,点启动按钮后,在修刻工作台步进电机开始工作的同时,激光器也同步开始工作,修刻工作台步进电机在单片机的控制下,通过测量传感器输出端电压与参考电压,并经由电压比较器实时比较,当电位一致时停止对电位器的修刻并驱动修刻工作台步进电机动作,往下一个修刻点运动,完成一个修刻点的操作过程。

为了保证足够的修刻精度,需要精确设计整个修刻周期内的各个修刻点位置,应根据传感器薄膜电阻有效作用角度在342-346°(344±2°),为了满足不同的修刻精度要求,以中间值344°为准,在一个周期内设计40、80、400、800个修刻点,每次步进8.6°、4.3°、0.86°、0.43°,来设计一个周期内的修刻角度-电压表,以达到0.01%、0.05%、0.1%和0.5%等不同的修刻精度。当角度-电压表中的数据被完整地修刻和比较一遍后,即完成一个修刻周期。由于薄膜电阻有效行程存在±2°的误差,为了保证整个量程范围内的一致性,在修刻到最后一步后应判断是否对整个薄膜电阻完成了修刻,如果还有部分未修刻,则应继续以0.5°的步角修刻4步,直到全部修刻到为止。

3 修刻控制系统设计

激光全自动修刻机主要由机械系统和控制系统两部分组成。机械系统包括自动装夹机构、旋转修刻工作台、激光器和机架等,是实现修刻的实体。控制系统包括硬件和软件,本文主要研究控制系统部分。

3.1 控制系统硬件设计

控制系统硬件主要包括单片机、数模转换器、电压比较器和高精度恒流源等几部分。

3.1.1 高速单片机 本系统采用STC12C5410单片机,此为1T的兼容8051内核单片机,是高速/低功耗的新一代8051单片机,全新的流水线/精简指令集结构,内部集成MAX810专用复位电路,内置ROM空间有10KB,内置RAM空间有512B,运行速度较普通的兼容8051内核单片机要快6-8倍多,满足控制系统的设计需要。

3.3.2 数模转换器 采用DAC1210数模转换器,它是美国国家半导体公司制造的大规模集成电路。是国际市场上技术较先进、集成度高且价格低廉的12位数模转换器。由于DAC1210系列D/A转换器的逻辑电平与CPU兼容,其内部的两级锁存器可视为两级外部输出端口,可直接与CPU系统总线连接,因此可方便地与8080、8048、8085及Z80等通用微机实现配接。包括两级数据锁存器和12位相乘型D/A转换器。第1级输入锁存器分成高8位和低4位两个锁存器,可以高8位和低4位一次输入锁存,也可以仅输入低4位。第2级是一个12位的DAC寄存器,数据输入后立即送D/A转换器,转换结束输出模拟电流信号,需用运算放大器将电流输出转换为电压输出。本系统设计中采用单极性电压输出方式,输出电压精度为2.44mV。

3.1.3 电压比较器 主要实现输出量数值与规定的基准值相比较的功能,以产生一个差值信号(误差信号)。在系统中比较两个电压的大小,当“+”输入端电压高于“-”输入端时,电压比较器输出为高电平;反之,当“+”输入端电压低于“-”输入端时,电压比较器输出为低电平;以此信号来供给步进电机控制器,控制步进电机模组的转角与进退刀操作。系统中使用uA741作为电压比较器核心器件[5]。

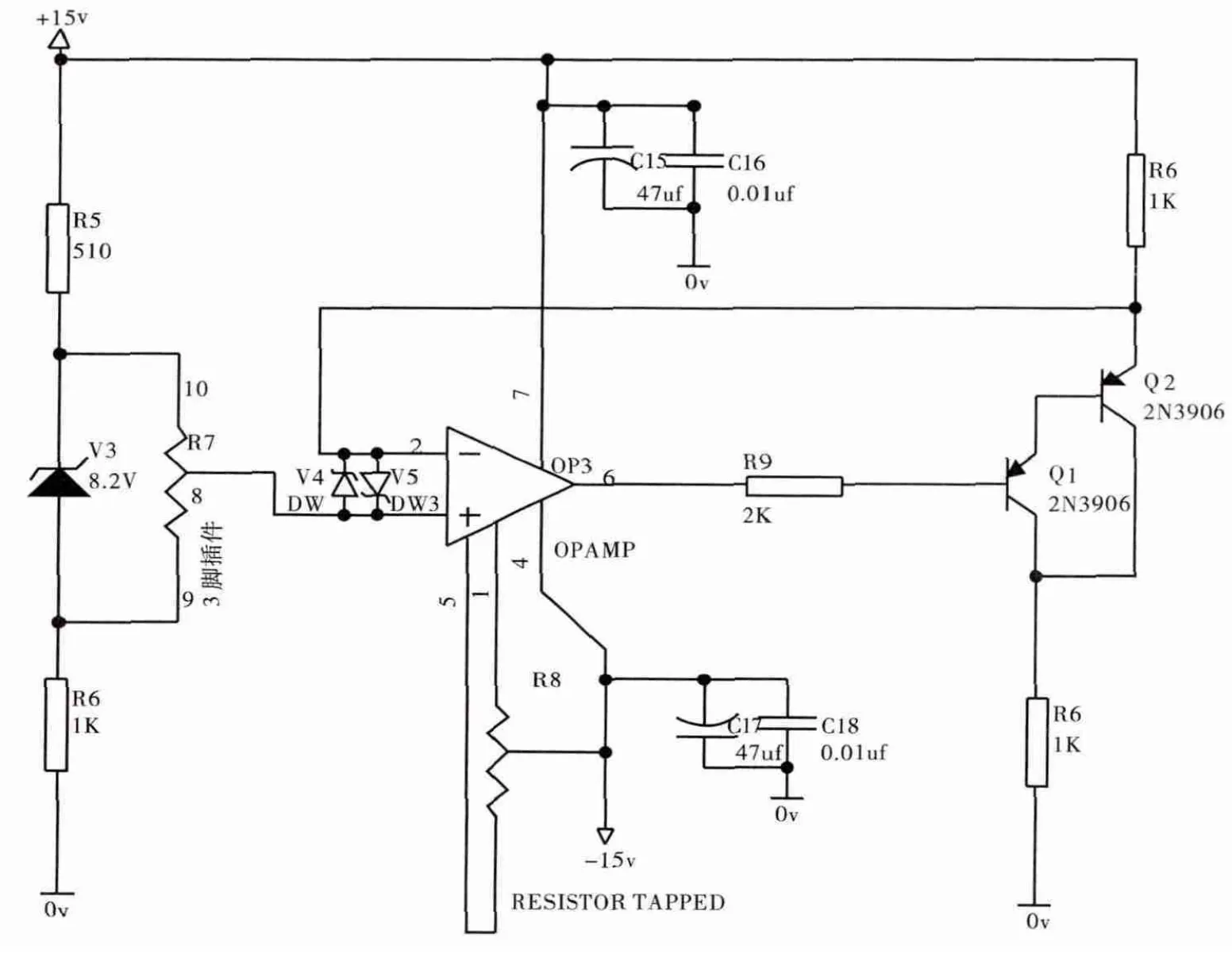

3.1.4 高精度恒流源 这里采用经典恒流源设计电路,使用uA741运放芯片作为恒流源核心芯片设计,外部使用8.2V稳压二极管作为恒流源的基准电压,通过对反馈电压的比较,经两级复合三极管驱动输出稳定的电流。在本系统中,使用不同的负载反馈电阻,可以通过多档旋转开关选择不同的恒流源档进行使用,电路图如图2所示。

图2 恒流源电路

3.1.5 步进电机控制器 采用步进电机可编程控制器AKS-01Z,任意可编程(可实现各种复杂运行:定位控制和非定位控制);工作状态可以自由设定为自动运行状态,手动运行状态,程序编辑状态,参数设定状态;参数设定功能上可设定起跳频率、升降速曲线、反向间隙、手动长度、手动速度、中断跳转行号和回零速度;可任意插入、删除可修改程序。具有跳转行号、数据判零、语句条数超长和超短的判断功能等等多项功能,使用非常方便。

3.1.6 步进电机及驱动 本系统中步进电机选择的是42BYG0.9两相0.9°的步进电机,它通过步进电机驱动器可以实现对角度的精确控制。步进电机驱动器选择的是SH-215B细分驱动器,它采用美国高性能专用微步距电脑控制芯片,细分数可根据用户需求专门设计,开放式微电脑可根据用户要求把控制功能设计到驱动器中,组成最小控制系统。该控制器适合驱动中小型的任何两相或四相混合式步进电机。由于采用新型的双极性恒流斩波技术,使电机运行精度高,振动小,噪声低,运行平稳。输入电压+12V—+36V,典型值为+24V,斩波频率大于35kHz;输入信号与TTL兼容,可驱动两相或四相混合式步进电机;双极性恒流斩波方式,光电隔离信号输入,当脉冲信号停止延迟1s后,电机电流自动减半,可减少发热;细分数可选:2、4、8、16、32、64,驱动电流可由开关设定,最大驱动电流1.68A/相[6]。

3.2 控制系统软件设计

修刻过程主要由单片机主控板和步进电机控制器对转角步进电机和激光器进退进电机实现。首先,被修刻薄膜电阻装夹到修刻工作台上,然后根据修刻精度要求选择修刻点数;其次,启动修刻控制系统,进行自动调整零位,并完成激光器对焦;第三,开始按照选定的点数进行修刻,其修刻过程就是按照角度-电压关系数据表进行逐点修刻和实时检测,具体修刻过程的软件流程如图3所示。

图3 修刻过程软件流程图

4 结 语

基于单片机控制的激光修刻机集单片机控制技术、数模转换技术、步进电机控制技术和激光微加工技术于一体,该系统大大提高了传感器薄膜电阻的修刻精度和生产效率,极大地降低了生产劳动强度。修刻系统经过较长一段时间的实验试用,证明了控制方案的可行性,而且工作的可靠性和稳定性都较好,经修刻后测量得到的精度也较高。经修刻后的传感器薄膜电阻输出线性度值能达到设定值,修刻速度在4分钟每个左右,完全满足起初设定的技术指标要求。

[1]石明辉.导电塑料在电子领域中的应用[J].广东化工,2007,34(5):43-45.

[2]俞志根.导电塑料角位移传感器电阻膜的喷涂工艺研究[J].仪表技术与传感器,2009(7):14-16.

[3]王广林,王 亮,王 杰,等.精密碳膜电位计自动修刻技术和系统的研究[J].组合机床与自动化加工技术,2011(5):5-9.

[4]刘 震,付 庄,潘 根,等.一种导塑电位器激光修刻机的研制[J].机电一体化2012(4):63-66.

[5]臧春城,李 佳,曹克伟,等.精密合成碳膜电位器修刻检测机数控系统开发[J].机床与液压,2002(3):41-43.

[6]朱利洋,余 莉.SH-215B高性能细分驱动器在门控系统中的应用[J].硅谷,2013(1):123-124.