冷轧板表面起皮缺陷成因分析与探讨

供稿|王亚芬,杜洪志,左海霞,赵广东 / WANG Ya-fen, DU Hong-zhi, ZUO Hai-xia, ZHAO Guang-dong

用于制造汽车、家电的冷轧板,不但要求良好的成型性,还要求表面光洁无瑕、美观且具有良好的涂漆性,因此提高冷轧板的表面质量,减少表面缺陷的产生显得尤为重要。然而冷轧板表面非常规缺陷种类很多,其中起皮缺陷是困扰冷轧汽车板表面质量的难题之一[1-3]。

冷轧板产生表面起皮缺陷时,带钢表面呈不规则的带状隆起,与基体分离,严重影响了产品的表面质量。然而由于冷轧板的生产工艺较长,在炼钢、热轧以及冷轧成材等一系列较长的工艺流程中,诸多因素均会造成冷轧板出现这种起皮缺陷。因此本文通过宏观分析,借助扫描电镜(SEM)和能谱仪(EDS),观察起皮缺陷处的微观结构并对其进行定性分析,从而查找起皮缺陷产生的原因,进而探讨消除起皮缺陷的主要措施。

试验材料及方法

本文试验材料选自本钢生产中出现起皮缺陷的冷轧板。生产过程为铁水预处理→转炉冶炼→炉外精炼→连铸→加热→粗轧→精轧→控制冷却→卷取→(冷轧)开卷→酸洗、冷连轧→连续退火→平整→精整。

首 先在现场观测冷轧板上起皮缺陷部位的宏观形貌,然后从冷轧钢板上切下需要研究分析的缺陷部位,制备成电镜试样。经酒精超声波清洗并吹干后,用热场发射扫描电子显微镜(SEM)分别观察起皮缺陷部位与正常部位的表面形貌,并采用X射线能谱仪(EDS)做微观区域元素的定性和定量分析以及使用点扫描及面扫描的方法对微观区域进行成分分析。

试验结果与分析

缺陷的宏观分析

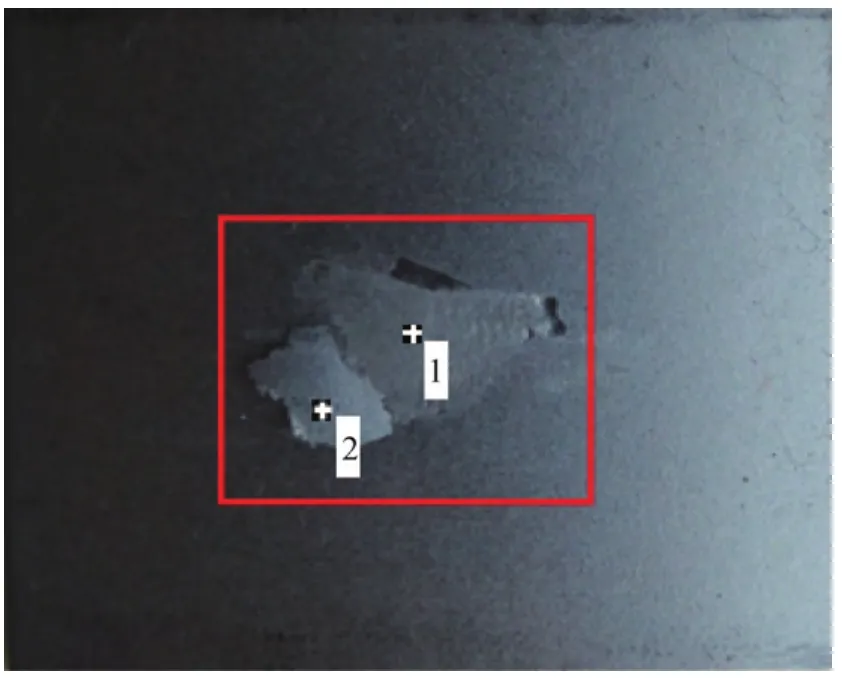

冷轧板表面起皮缺陷均是沿轧制方向分布,呈条状,略宽,一般在10 mm以上,鼓起厚度尺寸小于0.1 mm。通卷不连续且无规律出现,缺陷出现频次较低。缺陷部位有的表皮完全脱落,基体呈现深灰色,有的表皮部分脱落,有的起皮部位表皮一侧与基体相连,而另一侧与基体分离。该缺陷试样用镊子将表面起皮挑开后的宏观形貌如图1所示,红色方框内为冷轧板表面的起皮缺陷,表皮内里为银灰色,基体为深灰色。缺陷分层处标记为1号位置,挑开的表皮儿内侧标记为2号位置。分别对1号及2号区域做SEM电镜分析。

图1 起皮缺陷样品的宏观形貌

图2 起皮缺陷1号区域SEM形貌

缺陷的SEM表面分析

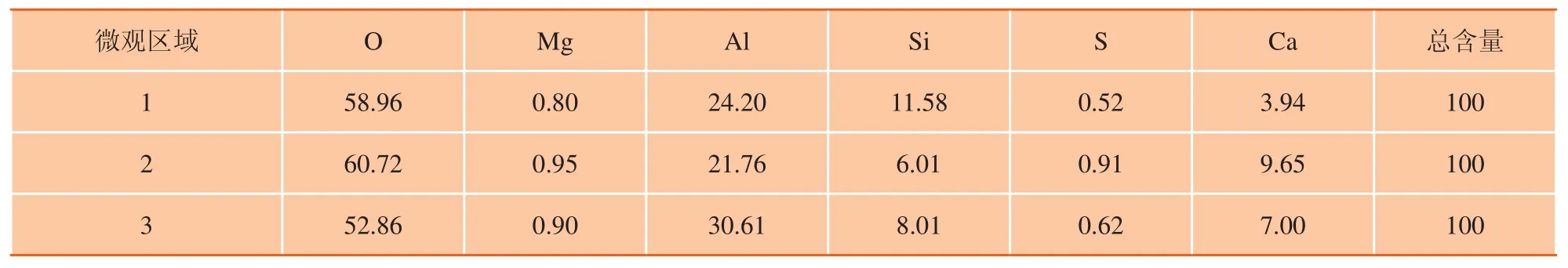

将试样用镊子将表面起皮挑开,用超声波清洗后吹干,将其在扫描电镜下放大进行观察。首先观察缺陷宏观形貌图1中所标1号位置的形貌,如图2所示。(a)为该位置在扫描电镜放大到30倍下的二次电子像形貌,可以看见翘皮缺陷下面凹凸不平,深灰色的基本上有分布着黑色的条带状物体。(b)为样品在扫描电镜放大到500倍下的背散射电子像形貌,非常立体的展现了冷轧板基板和缺陷部位为两种不同的成分像,浅灰色为冷轧板基板,基板上分布着大量颗粒状黑色物体。分别在图(b)中选取1#、2#和3#处颗粒物,采用X射线能谱仪进行点扫描,定量分析结果见表1。可以看出1#~3#的这些颗粒物的成分均含有O、Mg、Al、Si、S和Ca等元素,且O、Al、Si和Ca的重量百分比含量占总含量的98%以上,除了这四种元素外,还有S和Mg等元素,这些元素的含量均小于1%。可以推断出此颗粒物为Al2O3·SiO2·MgO·CaS·CaO复合型氧化物。

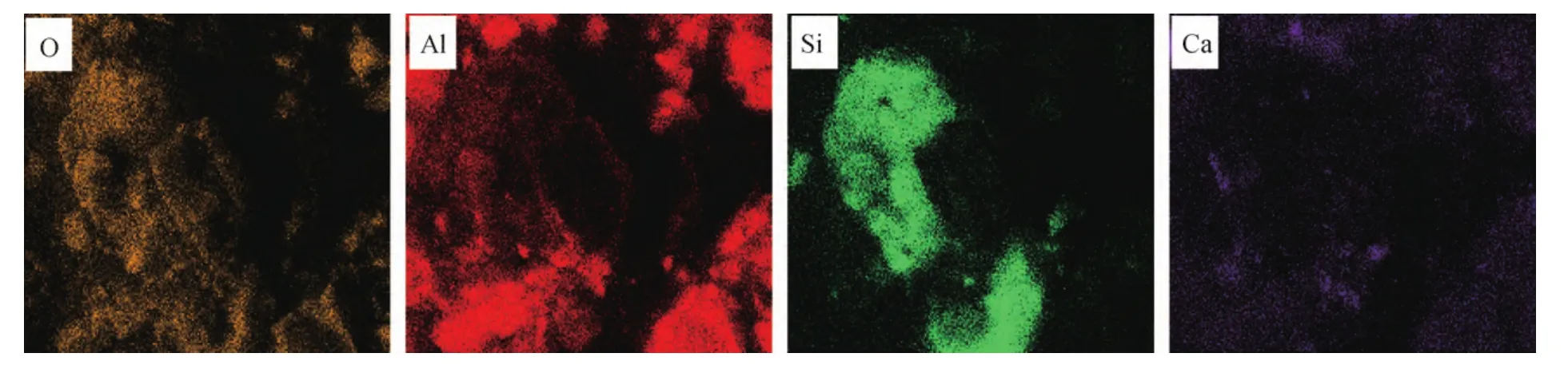

在这些颗粒中选取其中一个较大的颗粒状夹杂物,观察其具体的形貌。进一步放大到2000倍下继续观察该颗粒物的形貌如图3所示,(a)为此颗粒状夹杂物的二次电子像形貌,可见该夹杂物形状不规则似蚕豆状,周围还分布着一些尖晶石状碎片。采用X射线能谱仪对颗粒状夹杂物进行面扫描分析,其成分能谱图如图3(b)所示,可见,颗粒中含有O、Mg、Al、Si、S和Ca等元素。

图4为颗粒状复合夹杂物的面分布图,可以看到Al2O3·SiO2·CaO复合夹杂物中O、Al、Si、Ca元素分布情况。图中细碎的尖晶石状的颗粒主要成分是O和Al元素,图中部类似蚕豆样的颗粒主要成分是O和Si元素,周围分布着含Ca元素的碎片。

表1 缺陷处微观区域的主要化学成分(质量分数) %

图3 夹杂物颗粒的SEM二次电子像形貌以及定性分析的能谱图

图4 颗粒状复合夹杂物成分能谱面分布图

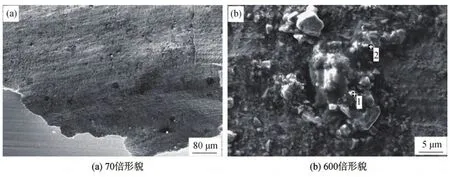

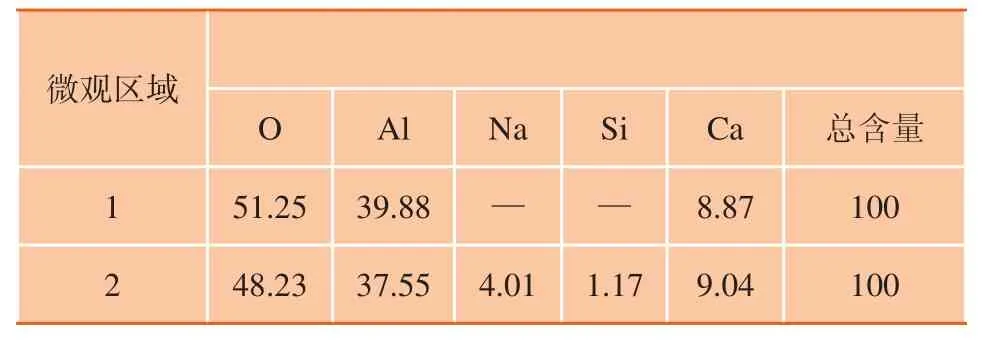

继续观察起皮缺陷表皮内侧即图1中所标2号位置的形貌,如图5(a)所示,为起皮处缺陷位置在扫描电镜下放大到70倍的形貌,可见起皮处有许多颗粒状聚集物。进一步放大到600倍,继续观察颗粒状聚集物的形貌,如图5(b)所示,其形貌与图3(a)的形貌十分相似。分别选取1#和2#颗粒物,采用X射线能谱仪对其进行点扫描分析,颗粒物的点扫描的定量分析结果见表2。可以看出1#~2#的这些颗粒物的成分均含有O、Al和Ca等元素,且O、Al和Ca的重量百分比含量占总含量的94%以上,除了这三种元素外,还有Na和Si等元素,因此可以推断颗粒状聚集物为Al2O3·SiO2·CaO·NaO复合型氧化物。

讨论

从试样表面起皮缺陷的宏观照片图1可以看出,起皮部位表皮一侧与基体相连,而另一侧与基体分离,缺陷分层处呈不规则的带状隆起。通过扫描电子显微镜逐级放大后分别观察其起皮分层处1号位置及挑开的表皮儿内侧2号位置的形貌,并用X射线能谱仪对颗粒状夹杂物定性及定量分析结果表明,缺陷部位由许多颗粒状夹杂物组成,这些颗粒含有化学元素O、Mg、Al、Si、S、Na和Ca等,与基板的化学成分截然不同。从缺陷形貌尺寸特征以及能谱分析的定量检测结果推断该表面起皮缺陷处的夹杂物种类为Al2O3·SiO2·MgO·CaS·CaO和Al2O3·SiO2·CaO·NaO不可变形硬质复合夹杂物。其来源为炼钢原料中的部分元素如 Al、Si、Mg、Ca等氧化后生成的氧化物,如 Al2O3、SiO2、MgO、CaO;或被侵蚀的炉衬,如CaO、 MgO等形成炉渣进入钢液以及浇注过程中保护渣卷入钢水中形成的,属于外来夹杂物。对这种夹杂物的产生有重要影响的因素主要是碱性渣 (CaO) 脱氧产物 (Al2O3、SiO2)之间相互作用而生成的低熔点物质,以及熔融的含有少量Na等元素的耐火材料。由于渣中(Al2O3、SiO2)含量高,(CaO)相对比例下降, 因此钢渣流动性差,出钢时不能从排渣口排出,在浇注过程中混入钢水,来不及上浮而凝固于钢坯中[4-6]。另一方面,保护渣在浇铸过程中卷入铸坯皮下,在钢坯皮下由保护渣形成了层状夹杂导致冷轧原料板出现分层,从而在轧制过程中心部、表面的塑性变形不一致而形成。因此,在以后的轧制过程中,由于存在于冷轧板表面层的大颗粒夹杂物沿轧制方向分布破坏了金属基体与表面的连续性、产生应力集中,降低了冷轧板的性能。

图5 起皮缺陷2#区域SEM形貌

表2 缺陷处微观区域的主要化学成分(质量分数) %

减少夹杂物,提高洁净度,是获得高品质冷轧板表面的关键。在炼钢工艺过程中,选择适宜的保护渣,控制保护渣的黏度、氩气流速等重要因素,稳定连铸拉速,防止钢水凝固时结晶器内液面波动大、造成钢水卷渣,形成大颗粒外来夹杂物。通过改善相关的炼钢工艺措施以消除或减弱冷轧板表面起皮缺陷的发生。

结论

(1)冷轧板表面起皮缺陷为夹杂物,推断化学成分为Al2O3·SiO2·MgO·CaS·CaO和Al2O3· SiO2· CaO·NaO复合氧化物。

(2)该类缺陷是由复合型夹杂物引起的,可能来源于炼钢过程中卷入的保护渣。在钢坯皮下由保护渣形成层状夹杂导致冷轧原料板出现分层,从而在轧制过程中心部、表面的塑性变形不一致。

(3)要避免这类夹杂缺陷的产生,首先要保证钢液的纯净度,其次选择适宜的保护渣,氩气流速,稳定连铸拉速,减少结晶器液面波动等相关炼钢工艺。

[1] 彭其春, 田俊, 张学辉, 等. 冷轧板夹杂类表面缺陷研究的进展. 炼钢, 2009, 25(1): 73

[2] 于世川, 李一栋, 梁振威, 等. 提高冷轧板表面质量的工艺研究. 金属世界, 2009, (4): 12

[3] 储双杰, 刘宝军. 我国高等级汽车板生产现状与展望. 轧钢, 2005,22(1): 36

[4] 蔡开科. 连铸坯质量控制. 北京: 冶金工业出版社, 2010

[5] 姜锡山. 钢中非金属夹杂物. 北京: 冶金工业出版社, 2011

[6] 李峰, 叶学卫, 姜正连, 等. 冷轧带钢表面缺陷识别与控制. 冶金设备, 2010, (1): 65