邯钢5号高炉炉顶系统的改进

供稿|刘竟陵 / LIU Jing-ling

邯钢5号高炉于1992年建成投产,初建有效容积为1260 m3,炉顶采用并罐无料钟炉顶上料。2005年对该高炉进行了扩容改造,其有效容积由1260 m3改造为2000 m3。由于受施工时间限制,炉顶只对该高炉炉顶料罐直段加高700 mm,料罐有效容积由22 m3加大至30 m3。经过5年的生产与运行,发现原有的炉顶供料设备已不能满足高炉优化操作与生产技术指标的提高,部分设备缺陷逐渐暴露出来,设备故障频繁,严重制约高炉的优化操作与生产技术指标的提高,无法满足节能降耗、节能环保的要求。

问题调查

炉顶料罐容积不足

随着对高炉操作实践的深入研究发现,合理的布料制度、矿焦批重、炉内矿 焦层厚度是优化高炉操作,提高高炉生产技术指标的重要保证。根据冶炼操作实践发现,炉内焦炭层的平均厚度到炉腹区应保持在200 mm以上,焦炭负荷(矿石批重/焦炭批重)加重到5.0~5.5才能实现进一步挖潜增效和节能降耗的需要,也就是说高炉对焦炭和矿石都有下限批重的要求。要满足以上要求,2000 m3高炉料罐的有效容积至少需要36 m3以上,而5号高炉料罐的有效容积仅为30 m3。

炉顶粉尘污染严重

原5号高炉入炉原料经上料主运输带到达炉顶后落入料罐上部移动受料斗内,移动受料斗通过四个车轮在两根道轨上左右移动,实现向两料罐内装料,由于移动受料斗的移动性,造成上部密封困难,下部分叉漏斗根本无法密封,因此在上料主运输带放料时矿粉大量外逸,造成高炉区域严重污染,无法满足国家技能环 保的相关规范要求。

润滑系统可控性差,无法满足正常润滑要求或造成润滑油脂浪费

5号高炉原炉顶干油润滑系统靠压差控制进行润滑油脂的分配,不仅无法实现对各润滑点实现监控,而且无法对润滑油脂实现定量控制,因此造成一部分润滑点无法实现正常润滑,而另外一部分润滑点由于因润滑油脂供应过量而造成浪费和对环境的污染。

因供料设备缺陷导致故障频繁、影响高炉正常生产

5号高炉原料流阀传动轴为通轴结构,因此每台料流阀都在阀箱两侧设置轴承座,由于料罐称重的需要,料流阀的轴承座都悬挂于料罐下部,所以极易造成料流阀两轴承座不同心,结果频繁导致料流阀轴头波纹补偿器破裂泄露煤气,多次造成高炉休风。

原上下密封阀阀板与曲柄为销轴连接形式,该结构依靠销轴配合间隙及曲柄上部顶丝与垫板调整阀板位置,自动调整能力不足,所以经常出现因阀板与阀座密封阀密封不严而导致高炉事故休风。

阀箱两锥形斗中心距不足,造成中心喉管更换困难,影响高炉的正常检修

由于5号高炉阀箱原设计两锥形斗的中心距不足,造成阀箱中心检修孔空间尺寸无法实现对中心喉管的更换。而中心喉管为易磨损件,高炉检修时更换频繁,每次更换中心喉管时必须将料罐下锥段衬板及八角溜槽拆除后方能拆除中心喉管,因此在高炉休风时间低于48 h根本无法实施中心喉管的更换。

设计改进和技术措施

2010年,针对5号高炉原有的设备配置所存在的问题进行了理论计算和可行性研究,制订出对5号高炉供料设备进行优化改造的方案。

根据高炉现场空间情况,实施料罐扩容

根据上料主运输带机头与下部排料斗之间的高度空间和框架梁的平面空间,以及阀箱锥形斗的中心距离来加大料罐的容积。通过采用改移动受料斗为翻板装置、对上料主运输带机头头部漏斗进行改造等措施来加大两料罐的有效容积,料罐内径由3600 mm加大至3900 mm,有效容积由30 m3扩容到38 m3,同时考虑在两料罐之间留出从阀箱中心检修孔拆除中心喉管的检修空间。

对炉顶移动受料斗优化改造,彻底杜绝粉尘污染

考虑到移动受料斗易造成扬尘的缺陷,移动受料斗改造为翻板装置,并在翻板装置上部设置上料主运输带机头头轮罩,翻板阀下部与分叉漏斗固定连接并进行有效密封,从炉前除尘引一个除尘管道,并在头轮罩上部设置除尘点,引至炉前除尘,这样从密封和除尘两方面解决了移动受料斗存在的缺陷。改进后大幅度降低了该高炉炉顶及周边区域的粉尘污染,有效改善了区域环境。

淘汰落后的干油润滑方式,实现智能润滑

鉴于原炉顶干油集中润滑存在以上问题,经过多方学习及考察,将该润滑系统改造为智能集中润滑系统,该系统存在如下优点。

◆ 逐点供油

按设定程序、顺次给油,单位时间内润滑泵只给一个润滑点供油;

对每一点供油量可根据需要1mL、10mL甚至100mL任意设定油量;

给油时间、间隔时间可根据需要任意设定;

逐点供油可与系统设备联锁。

◆ 逐点检测

检测油在管道内的位移信号,真实反映润滑点的给油状态;区别于压力、压差信号。因压力、压差信号可靠性差,不能真实反映润滑点的给油状态。

◆ 故障智能判断

可判断每个润滑点、润滑元件故障;

能判断出现场每一个润滑点的故障类型(堵、通、漏、卡、坏);

程序内有经多年实践积累的故障类型数据库供实际使用参考。

◆ 远程监控

适应、满足现代工厂自动化生产的需要;

真实反映每个润滑点供油状态,让设备管理人员做到心中有数;

远程设定、调整每点供油参数;

能满足当前设备润滑(重要性)的迫切需要。

◆ 定量、定时供油,并能随时调整供油参数

通过对干油集中润滑的改造,保证了各润滑点的可靠润滑,杜绝了润滑脂的浪费。

对料流阀及上下密封阀进行优化改造

◆ 对料流阀传动机构改造

5号高炉原料流阀传动轴为通轴结构,因此每台料流阀都在阀箱两侧设置轴承座,由于料罐称重的需要,料流阀的轴承座都悬挂于料罐下部,所以极易造成料流阀两轴承座不同心,结果频繁导致料流阀轴头波纹补偿器破裂。本次改造取消了料流阀一侧传动轴轴承座,将传动轴改造为曲柄结构,杜绝了两轴承座的相互干涉,这样使设备得到了精简优化,大幅度延长了料流阀的使用寿命。

◆ 对上下密封阀阀板结构优化改造

5号高炉原上下密封阀阀板与曲柄为销轴连接形式,该结构依靠销轴配合间隙及曲柄上部顶丝与垫板调整阀板位置,自动调整能力不足,所以经常出现因阀板与阀座密封不严而导致泄漏煤气现象。本次改造将阀板与曲柄连接改造为球面铰型连接,该结构阀板自我调整能力强,因此使阀座与阀板配合更加严密,改造使用后从未发现因阀板与阀座配合密封不好而泄露煤气现象。

◆ 对上下密封阀阀座优化改造

由于入炉烧结矿及焦炭含粉量和水分较高,而上下密封阀又频繁开关,极易造成粉尘在阀座处板结,因此造成阀板胶圈使用寿命降低,从而缩短了高炉的检修周期。

本次将上下密封阀阀座结构进行优化改造,将阀座密封面处通蒸汽伴温,因此阀座处避免了因产生冷凝水而发生板结,延长了上下密封阀胶圈的使用寿命。

对阀箱进行优化改造

由于5号高炉原阀箱结构尺寸无法满足更换中心喉管的要求,因此在加大料罐容积的同时依照中心喉管尺寸对阀箱结构尺寸进行改造,确保中心喉管通过阀箱中心检修孔进行吊装,便于中心喉管更换。

改造后设备运行效果

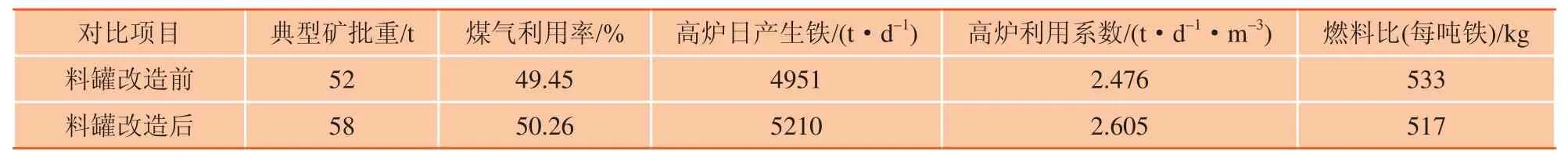

2010年10月,邯钢利用一炼钢搬迁改造之际实现了对5号高炉供料系统的优化改造。2011年2月25日,5号高炉改造后投产,设备运行良好,生产技术指标得到明显改善,见表1。

表1 邯钢5号高炉料罐改造前后生产参数对比

结语

邯钢5号高炉通过对炉顶供料系统两料罐的改造,有效优化高炉的工艺操作,从而实现高炉节能降耗和降本增效;将移动受料斗设计成固定的翻板阀形式,并安装了头轮罩和除尘点,实现了炉顶放料密封,有利于高炉节能环保;炉顶干油集中润滑的改造使润滑系统运行情况得到了可视化、可控化,不仅便于查找故障,保证正常润滑,还降低了润滑脂的消耗量;将上下密封阀阀板结构改造为球面铰接形式,并将阀座改造为蒸汽伴温结构,延长了上下密封阀的使用寿命并减少了设备故障。改造阀箱不但满足了料罐加大的要求,还考虑到中心喉管的检修更换。通过改造,不仅满足了高炉的优化操作与生产技术指标提高的需要,还满足了设备提升及环保的要求,创造了较大的经济及社会效益。

——以首场广东喉管·唢呐独奏音乐会为例