T i-I F钢中第二相粒子对性能的影响

供稿|王亚东 / WANG Ya-dong

超低碳无间隙原子钢(IF钢)是目前深冲性能最好、级别最高的冲压用钢。工业生产的IF钢按所添加的合金元素不同可分为:单一加钛的Ti-IF钢、加铌的Nb-IF钢以及复合加钛铌的Ti+Nb-IF钢,其中以Ti-IF钢的产量最高。为使IF钢的使用范围向深度和广度发展,学者不断的进行着IF钢机理的研究。

钢板热轧中均匀细小的晶粒、退火时粗大稀疏的第二相粒子以及极低的C、N间隙原子固溶量均有利于退火过程中<111>//ND织构的发展,从而有利于提高退火钢板的性能。而热轧钢板晶粒尺寸的变化、冷轧退火后第二相粒子的形态、尺寸和分布及C、N间隙原子的固定,均与第二相粒子密切相关,因此研究第二相粒子在热轧过程中析出及冷轧退火过程中析出物的变化对提高IF钢的性能具有重要的理论和现实意义。

热轧工艺参数对第二相粒子析出的影响

Ti-IF钢的最终性能受热轧板的微观组织及析出物的形态影响很大。细小均匀的微观组织及粗大的析出物形态均影响Ti-IF钢最终性能指标中的延伸率及r值;析出物形态细小弥散阻碍再结晶和晶粒长大,影响r值的提高[1]。对于给定化学成分的Ti-IF钢,热轧工艺采用低的板坯加热温度、低温终轧、高温卷取等能够获得有利于Ti-IF钢最终性能的微观组织和析出物形态。

板坯加热温度

板坯加热过程中会发生第二相粒子的溶解或析出,因此第二相粒子的形态和大小取决于Ti-IF钢板坯加热温度的选择。Sotoh等人研究了碳氮化物在1000 ℃和1250 ℃加热时的溶解情况,研究表明:1000 ℃时NbC彻底溶解,1250 ℃时AlN彻底溶解,Ti(CN)尚未彻底溶解,且Ti-IF钢中Ti(CN)粒子的形态在1250 ℃加热温度下比在1000℃加热温度下更细小、弥散[2],由此可知粗大的析出物在低温加热时易得到,对r值有利,尤其对Ti-IF钢。

终轧温度

终轧温度直接影响退火钢板的组织性能和织构特征。Ti-IF钢板热轧工艺参数按表1控制。实验结果表明:在810 ℃和910 ℃终轧时,Ti-IF钢的性能水平较好,晶粒比较均匀,r值及n值可分别达到2.0及0.3以上[3]。织构检验结果表明,{111}取向织构强度在这两个温度下终轧时要比其它两种温度终轧时的强很多,有利的{111}取向织构可使Ti-IF钢最终获得优良的深冲性能。因此为了保证热轧时晶粒细化并最终获得良好的深冲性能,终轧温度刚好略高于Ar3和终轧后立即快速冷却是目前一般采取的工艺措施。终轧过程满足上述两个条件前提下,晶粒尺寸约为20 μm,能使最终产品的值提高0.2左右[4]。

表1 热轧工艺参数

卷取温度

热轧过程中卷取温度是控制析出物形态的最后一个影响因素。卷取温度的变化,对TiN、TiS 和Ti4C2S2粒子的影响不大,这些析出物在卷取前就已基本全部析出。Ti-IF钢随着卷取温度的升高,Ti(CN)粒子的尺寸粗大进而形成了粗大的粒子形态,使r值呈上升趋势,有利于冲压性能的提高[5]。

退火工艺参数对析出物及性能的影响

本次实验用钢板,其化学成分见表2,热轧工艺参数为:板坯加热温度1200 ℃,终轧温度900 ℃,卷曲温度740 ℃。热轧板厚度为4.5 mm,冷轧板厚度为0.8 mm。对带钢在170 m/min和220 m/min两种退火速度下的连续退火工艺进行实验。一般来说,由于连续退火的快速加热、快速冷却的特性,必须采取高温退火(800 ℃以上),才能够保证完成充分的再结晶,本次实验选择820 ℃、860 ℃两种比较典型的退火温度。

每一试验条件下在钢板的宽度方向的1/4处取拉伸试样(0°方向、45°方向及90°方向各4个),加工成标准拉伸试样,检测屈服强度(Rp0.2)、抗拉强度(Rm)、延伸率(A80)、r值,各数值均为三个方向的平均值。同样在钢板的宽度方向的1/4处取金相试样,将样品打磨、抛光,进行金相观察,并在4%硝酸酒精溶液中腐蚀,待样品烘干后直接喷碳和电解脱膜,制得萃取复型电镜样品,在透射电镜上观察第二相粒子形态、大小及分布,并对析出物进行电子衍射花样分析、能谱分析及标定,加速电压为200 kV。

表2 试验用钢板化学成分(质量分数) %

力学性能

从表3可以看到,不管是在170 m/min还是在220 m/min的退火速度下,退火温度由820℃升高到860℃,其屈服强度及抗拉强度均有所降低;屈服强度下降约5 MPa,抗拉强度下降约9 MPa,延伸率增加约4%。r值随退火温度或退火速度的升高而升高,在不同的退火工艺条件下r值增高约0.1。另外,在220 m/min退火速度条件下可获得较高的强度、延伸率和r值。

金相

图1为各种退火工艺条件下得到的金相组织,从图中可以看出,在不同工艺条件下,试样的再结晶过程均进行的很完全,晶粒长大也很充分。另外,从照片上也可以看出,各晶粒之间的晶界区分不明显,显示具有较强的织构效应。

第二相粒子

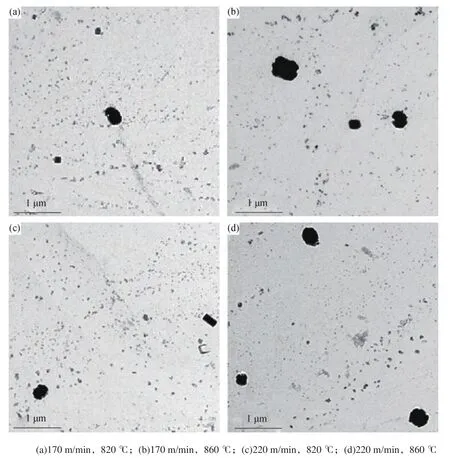

图2为两种退火速度下试样析出相的透射电镜照片。通过对析出相进行电子衍射花样分析、能谱分析并对比不同退火条件下第二相粒子的变化,可知在退火时间较长时(170 m/min退火速度),820 ℃时方形的TiN四周已经聚集了一些细小的退火过程中的析出相,并开始依附在其表面上长大,使得其原本方形的轮廓趋于模糊。在860 ℃退火时,几乎已经看不到TiN 的方形轮廓,长大为球形;在退火时间较短时(220 m/min退火速度),820 ℃退火时,只有部分TiN粒子周围聚集了一些小的析出相,其方形轮廓较为清晰,860 ℃退火时变为球形。

退火温度提高,Ti(CN)粒子聚集长大,尺寸变大,数量减少较为明显。在退火温度升高时,TiC的数量急剧减少,说明TiC在高温退火时发生了溶解,部分聚集长大,部分依附于较大的TiN、Ti4C2S2等析出相上生长,这也造成了大尺寸析出相的形态由规则的方形演变成球形。TiC及TiN在820℃退火时沿晶界弥散析出,在860 ℃聚集长大,而退火时间的影响相对较小,因此退火温度是影响第二相析出长大的主要因素。

表3 不同退火工艺条件下的Ti-IF钢的力学性能

图1 不同退火工艺条件下铁素体的晶粒组织

力学性能和析出相

由上述实验结果可以看出,强度受退火时间及退火温度的影响,随退火温度的升高和退火时间的增长而降低,延伸率与r值则刚好与强度的规律相反。这主要是受析出相的影响,在所选择实验温度条件下,低温短时退火条件时,析出相细小弥散,随温度升高时间增长,细小弥散分布的析出相逐渐聚集长大,强化作用减小,导致强度降低。同时第二相的聚集长大又有利于延伸率的增加和r值的升高。

第二相在晶界析出,对于晶界及冷轧过程中产生的位错起到了钉扎作用,阻碍了再结晶过程的进行及晶粒长大,从金相照片上可以看出,在不同的退火温度及退火速度条件下,晶粒尺寸变化不大,这也是强度受工艺条件变化影响较小的主要原因。

图2 不同退火条件下析出物形态TEM

结论

(1)采用低温加热、终轧及高温卷取的热轧工艺可获得有利于性能的微观组织和析出物形态。

(2)退火温度升高,第二相粒子的聚集长大有利于延伸率的增加和r值的升高。

(3)退火温度由820 ℃升高到860 ℃,Ti-IF钢在170 m/min和220 m/min两种退火速度下强度有所下降,延伸率和r值上升。

(4)退火速度主要影响强度、伸长率和r值,随着退火速度的升高强度、延伸率和r值升高。

[1] 梁志德, 徐家贞, 王福. 织构材料的三维取向分析术—DOF分析. 沈阳: 东北工学院出版社, 1986

[2] S. Sotoh. Technology of continuously annealed cold-rolled sheet steel. Proc. Conf. held at the TMS-AIME Fall Meeting,in Detroit.Michigan, USA, 1984: 151

[3] 杨雪梅, 李姚兵, 苏岚, 等. 终轧温度对Ti-IF钢组织和深冲性能的影响. 物理测试, 2008, 26(6): 21

[4] Takechi H. Metallurgy aspects on interstitial free from industrial viewpoint. ISIJ International, 1994, 34(1): 1

[5] 商建辉, 王先进, 蒋冬梅, 等. 卷取温度对Ti-IF钢第二相粒子及晶粒尺寸的影响. 钢铁, 2002, 37(3): 43