基于网格分析技术的汽车板选材应用

供稿|郭晶,赵广东 / GUO Jing,ZHAO Guang-dong

随着我国钢铁企业对汽车板的自主研发能力的不断增强,不同的汽车覆盖件如何选取合适的板材已经成为钢铁企业和汽车企业的共同研究热点[1-2]。对汽车覆盖件合理选材的研究,可以提高汽车用钢的利用率,缩短了汽车从设计到投产的周期,降低了企业的生产成本。

网格分析技术是解决车身选材问题的行之有效的方法。本试验以汽车覆盖件右后侧围后连接板为例,利用网格分析技术,定量地评价材料的成形效果,分析后侧围后连接板各部分的应变分布,通过对比三种汽车板材,DC03、DC04和DC06,分析了零件的成形安全裕度,预测其能否冲压出合格的零件,并提供了合理的选材方案。

试验原理

首先测定三种材料的力学性能指标及成形极限曲线,再测量右后侧围后连接板的变形区域的应变值,获得相应的应变云图,通过将测得的应变值与成形极限曲线和相关的安全裕度曲线相比较,分析材料变形是否合理,预测选材方案。

试验方法

材料力学性能指标的测试

力学性能是评价板材成形性能的基本性能指标。本试验依据GB/T 228.1-2010金属材料室温拉伸试验方法规定,利用Zwick 100 kN电子拉伸试验机,测定三种材料的单向拉伸力学性能,结果见表1。

材料成形极限图的测试

成形极限图表示金属板材在各种应变路径时所能承受的极限应变。成形极限是判断和评定材料成形性的最简单直观的方法,是解决板材冲压成形问题的有效工具[3]。

在实验室条件下,依据GB/T 15825.8-2008标准,利用BUP600板材成形试验机及ARMIS在线测量系统,测定材料的成形极限图。

表1 三种材料单向拉伸力学性能指标测试值

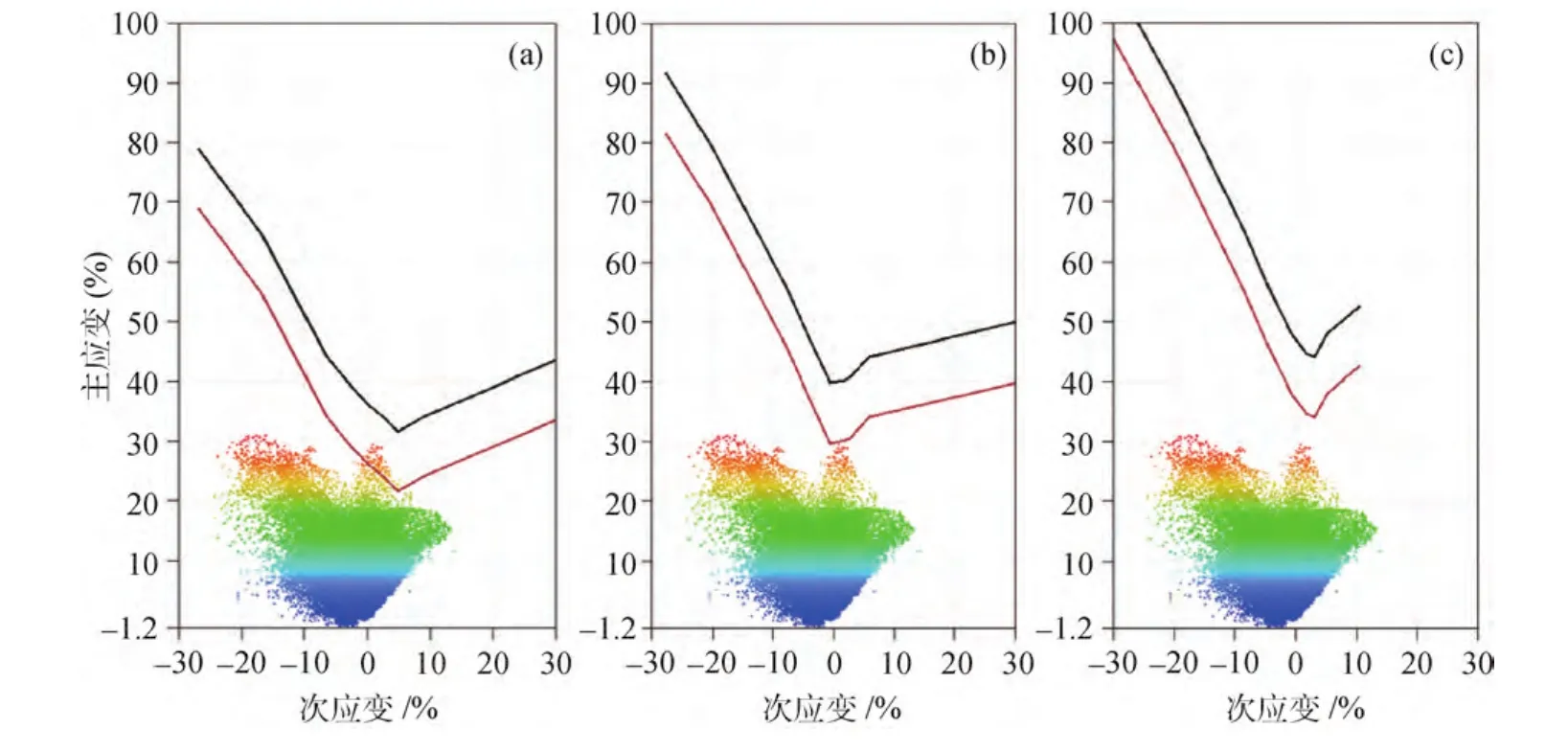

图1为三种汽车板在冲压成形中的应变状态和成形极限曲线,其中DC06、DC04和DC03的真应变的FLD0分别为0.36、0.34和0.28,对应的工程应变成形极限图的FLD0为43%、40%和32%。

图1 三种板材的成形极限曲线

网格分析

首先在板料上印制网格,然后对板料进行了冲压成形,图2为右后侧围后连接板的实物图。从部件表面上看,坯料冲压后部件内部没有发现起皱或者破裂的情况。

最后用ARGUS光学应变测量系统测量得出右后侧围后连接板冲压后的主应变云图。

图2 印制网格后的右后侧围后连接板的实物图

试验结果与讨论

图3为右后侧围后连接板的主应变云图,主应变主要分布在4%~26.7%之间,其最大值为30.9%,主要集中在零件的凹凸的圆角部位。

图3 右后侧围后连接板的主应变云图

图4为右后侧围后连接板的主应变状态和材料DC04的成形极限对比图,凹凸圆角A和B区域应变较大,应变云图分别落十字交叉点附近。

如图4所示,经成形工序后,较大变形区域A的应变落在成形极限图最低点值的左侧,主要变形方式为拉深成形,区域A的应变远远低于成形极限曲线,所以冲压时A区域非常安全,不会破裂。

区域B位于成形极限最低点的下方,其主要变形方式为平面应变拉伸,由于距离成形极限曲线最低点位置较近,区域B是变形最危险的地方,可以通过增大模具圆角半径、改善润滑条件的方式降低主应变值,达到增加冲压安全性的目的。

从图4中可以看出,整个应变云图都落在成形极限曲线的下方,危险区域B的安全裕度是11.4%,低于10%的安全裕度成形曲线,考虑到材料性能和冲压工艺存在不可避免的波动因素,一般认为,Δδmin(安全裕度)≥10%时,冲压生产的稳定性可以得到保证。因此右后侧围后连接板用DC04冲压是安全的。

图5是右后侧围后连接板测量区域的主应变状态和三种板材的成形极限对比图,其中a,b,c分别代表了DC03,DC04,DC06钢种,厚度均为0.7 mm。

图5(a)中,零件在DC03的成形极限图中的安全成形裕度Δδmin为5.1%,危险部位B区域的最大应变值小于10%的安全裕度成形曲线,落在临界区内,具有很大波动性,因此无法满足零件的冲压成形需要。

图4 右后侧围后连接板的主应变状态和成形极限对比图

图5 右后侧围后连接板的主应变状态和各种材料的成形极限对比图(其中a:DC03,b:DC04,c:DC06)

图5(c)中,零件冲压的Δδmin为15.8%,远低于成形极限曲线,说明材料性能过剩。对于这个零件而言,材料DC06能够冲压出合格的产品,但是从生产降低成本的角度考虑,可以选择图5(b)的Δδmin为11.4%的DC04,在生产过程中提高润滑条件,严格控制工序和精细操作,能够生产出合格产品的概率很高。因此,在保证良好的模具及冲压工序等外在因素的前提下,右后侧围后连接板的最佳冲压材料为DC04。

综上所述,根据所测区域的应变分布状态与成形极限对比,获得安全裕度的大小,即可判断出在该成形条件下,所选用的材料是否合理,从而预测最佳使用材料。

结论

(1)试验得出,三种汽车用钢的力学性能及成形极限性能有很显著的差异,DC06的FLD0为43%、而DC04和DC03的FLD0分别为40%和32%。

(2)用DC06,DC04和DC03等三种汽车用钢冲压右后侧围后连接板的安全裕度分别为15.8%,11.4%,5.1%,从降低生产成本,提高产品合格率角度考虑,右后侧围后连接板的最佳冲压材料为DC04。

(3)通过试验发现,网格分析法与成形极限曲线相结合,可以了解零件变形方式及难易程度,评价材料成形性能,预测材料的最佳选材方案。

[1] 汪承璞, 冯苏宁, 陆匠心. 轿车零件应变分析与FLD选材预测. 钢铁,1999, 34(2): 43

[2] 琚建文. 汽车冲压减选材专家系统的研究. 南京: 南京航空航天大学材料系, 2008

[3] 康永林. 现代汽车板工艺及成形理论及与技术. 北京:冶金工业出版社, 2009