组合式颗粒阻尼器的减振实验研究

杜妍辰 张 虹

上海理工大学,上海,200093

组合式颗粒阻尼器的减振实验研究

杜妍辰张虹

上海理工大学,上海,200093

提出了一种新型结构的组合式颗粒阻尼器,该阻尼器采用两层减振结构,外层为弹簧减振,内层为塑性阻尼减振。改变颗粒填充率、腔体间隙、弹簧刚度和填充颗粒材质后,研究了不同结构参数对该阻尼器减振性能的影响。结果表明:组合式颗粒阻尼器比传统的颗粒碰撞阻尼器具有更优秀的减振性能;钢球和颗粒的体积比约为1∶2且弹簧刚度值为主系统刚度值的10%以下时具有最好的减振效果;改变填充颗粒材质对减振效果影响不显著。

颗粒;阻尼器;弹簧刚度;填充率;间隙

0 引言

碰撞阻尼器是一种带有自由质量的高非线性阻尼器[1]。自由质量在碰撞阻尼器腔体内运动,通过与阻尼器腔壁碰撞发生弹塑性变形或内部产生摩擦,使能量消耗或转移,从而减小主系统的振动幅值。经过多年的研究,目前已产生了多种类型的阻尼装置:单体碰撞阻尼器[2]、多体碰撞阻尼器[3]、豆包碰撞阻尼器[4-5]、颗粒碰撞阻尼器[6-8]、非阻塞性颗粒碰撞阻尼器[9-11]和带颗粒减振剂的碰撞阻尼器[12-13]。其中,颗粒碰撞阻尼器以其优良的减振效果以及结构简单、成本低廉、易于实施且适合在恶劣条件下使用等优点,在生产实践中得到了重视;带颗粒减振剂的碰撞阻尼器相比传统的线性辅助质量阻尼器表现出更优秀的减振性能和更好的系统稳定性,具有广阔的发展潜力和应用前景。

传统的辅助质量阻尼器在结构上存在弹簧部件,弹簧具有储能功能,可将振动能量从峰值位置转移从而实现减振;带颗粒减振剂的碰撞阻尼器主要依赖塑性碰撞耗能,也取得了较好的减振效果。本文尝试在以上两种减振机理的基础上,设计出一种新型结构的颗粒阻尼器——组合式颗粒阻尼器。这种阻尼器在带颗粒减振剂的碰撞阻尼器结构上增加了弹簧部件,以期通过发挥两种减振机理的优势,实现更高的减振效率。

已有的研究表明[14]:冲击器大小、颗粒填充率和颗粒材料都有可能影响颗粒碰撞阻尼器的性能。本文将重点讨论上述因素以及新增加的弹簧刚度对减振性能的影响,为方便实验研究,阻尼器将设计成腔体大小和弹簧刚度可调节的,以方便在实验中研究各个参数变化带来的影响。

1 组合式颗粒阻尼器的结构及减振原理

1.1组合式颗粒阻尼的结构组成

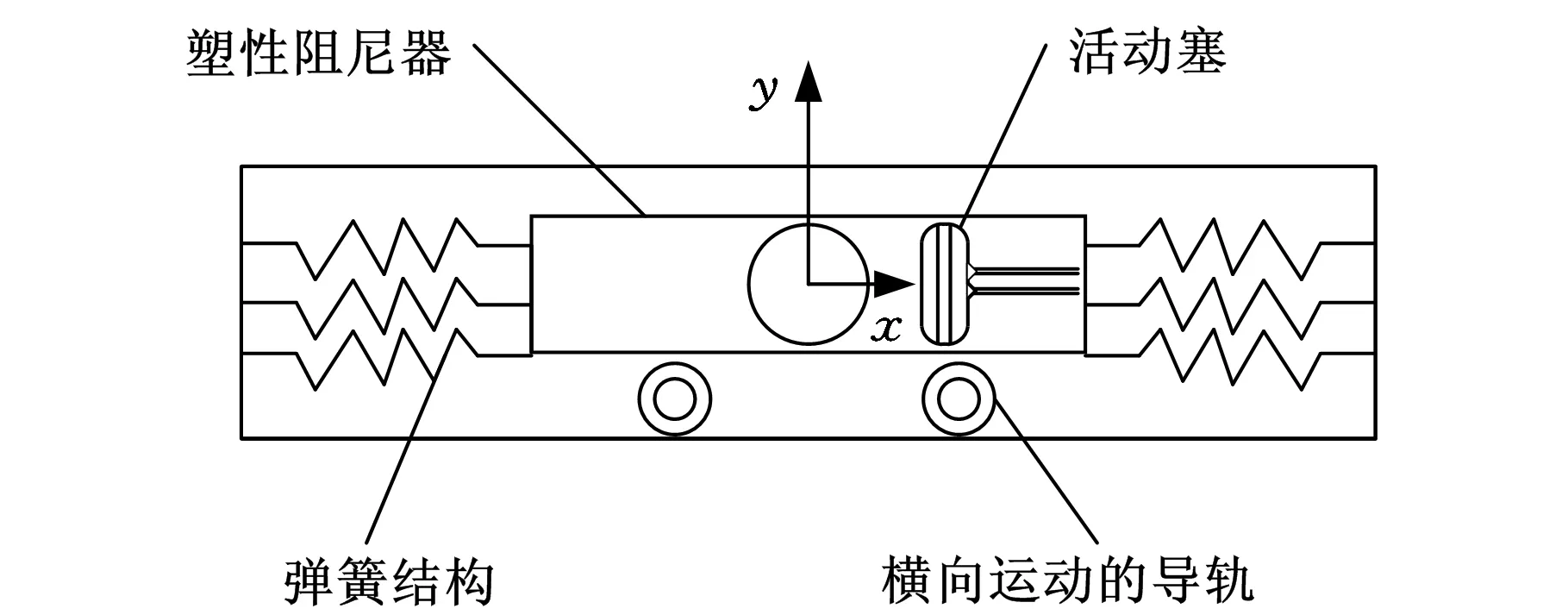

图1 组合式颗粒阻尼器的结构示意图

如图1所示,组合式颗粒阻尼器由塑性碰撞阻尼器(带颗粒减振剂的碰撞阻尼器,包括阻尼器腔体、冲击器、颗粒和活动塞)、弹簧、导轨及外壳组成。可以看到,塑性碰撞阻尼器位于组合式颗粒阻尼器的中央,下端为可滑动的导轨。导轨沿阻尼器轴线方向放置,使塑性碰撞阻尼器只可在x方向平动。在塑性碰撞阻尼器的外侧两个端面上设计有弹簧连接构件,最多能够连接8对弹簧,如此便可自由选择不同数量和刚度的弹簧用于多组实验。设计了一个活动塞装置,通过活动塞位置的改变可以调整阻尼器的腔体间隙。组合式颗粒阻尼器的外壳通过螺母连接固定于悬臂梁顶端。

1.2组合式颗粒阻尼器的减振原理

组合式颗粒阻尼器在塑性碰撞阻尼器的基础上附加了弹簧结构,形成内外两级结构。内层的塑性碰撞阻尼器具有较小的恢复系数,可以在碰撞过程中最大限度地吸收通过弹簧转移来的系统振动能量,并通过提高颗粒间的碰撞概率,充分消耗系统的动能,使其不再返回主系统[15-16]。将塑性碰撞阻尼器视为一个附加质量,与增加的弹簧构件一起,形成外层减振系统。弹簧具有恢复系数大,能缓和冲击、吸收振动,并能控制机构运动和存储能量等优点[17],使得阻尼器与主系统之间产生充分的动量交换,可以进一步提高减振效果。外层可以将能量转移到其他频率,内层可以将能量进一步分散到更宽的频率范围中,这些特点使得组合式颗粒阻尼器具有更宽的吸振频带。

系统稳定运行时,组合式颗粒阻尼器结构中的弹簧会储存系统的能量。这些被不断积聚的能量最终会转移到中间腔体。弹簧的隔振导致系统的振动大幅度减小,实质上就是弹簧把系统的动能最大化,并将其存储,起到减振的目的。当动能由弹簧转移到腔体时,弹簧的储能性质使作用于腔体的动能进一步放大,充分激发腔体内冲击器与颗粒的碰撞摩擦、颗粒和颗粒的碰撞摩擦,以及颗粒与腔体内壁的碰撞摩擦,通过这些碰撞摩擦将被转移到腔体的动能耗散,系统动能被循环释放,从而取得更好的减振效果。

2 组合式颗粒阻尼器的实验研究

2.1实验装置

实验采用悬臂梁振动系统,所用悬臂梁尺寸为250 mm×45 mm×4 mm,材料为锰钢,密度为6.37×103kg/m3,弹性模量为206 GPa。

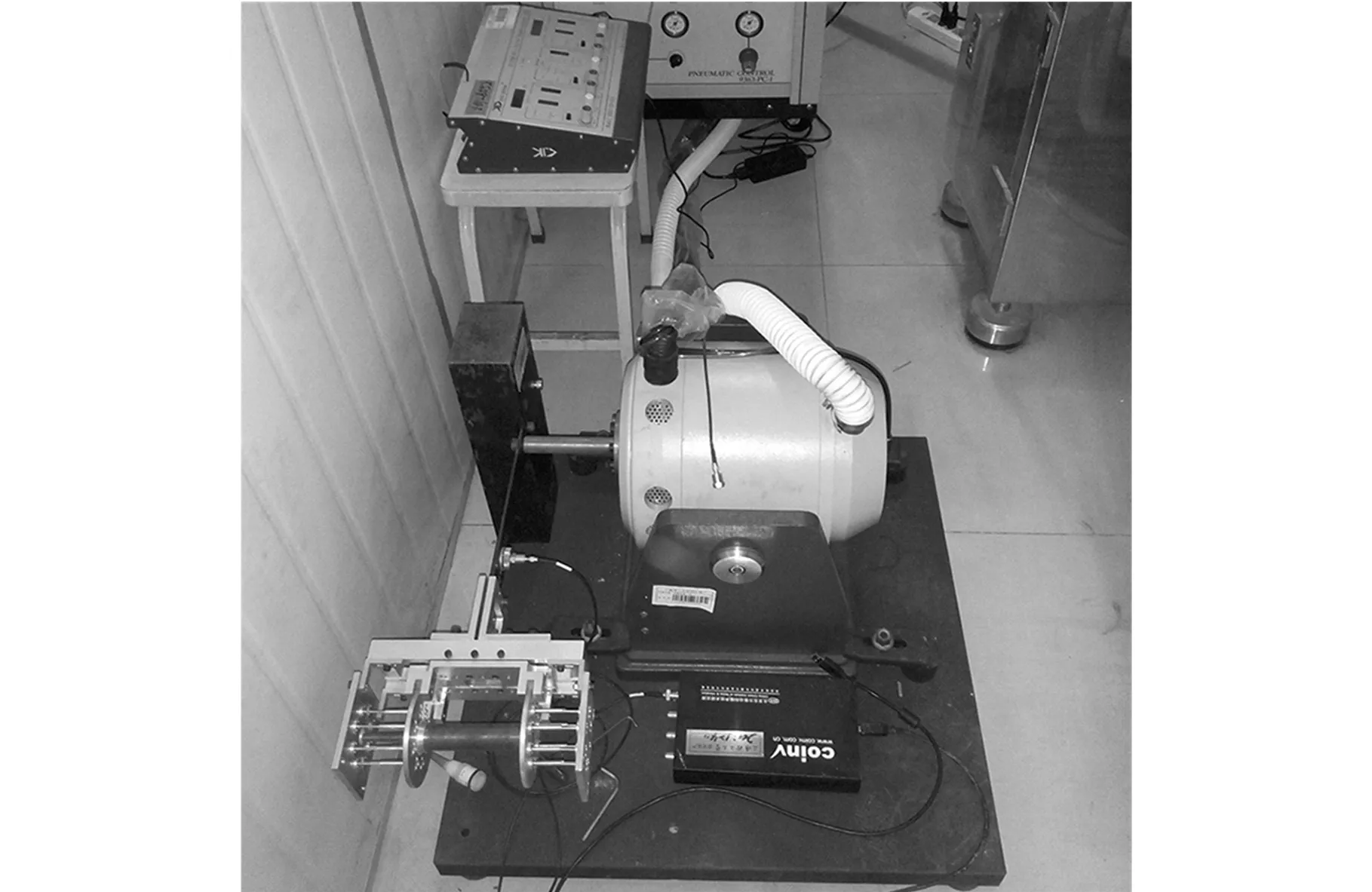

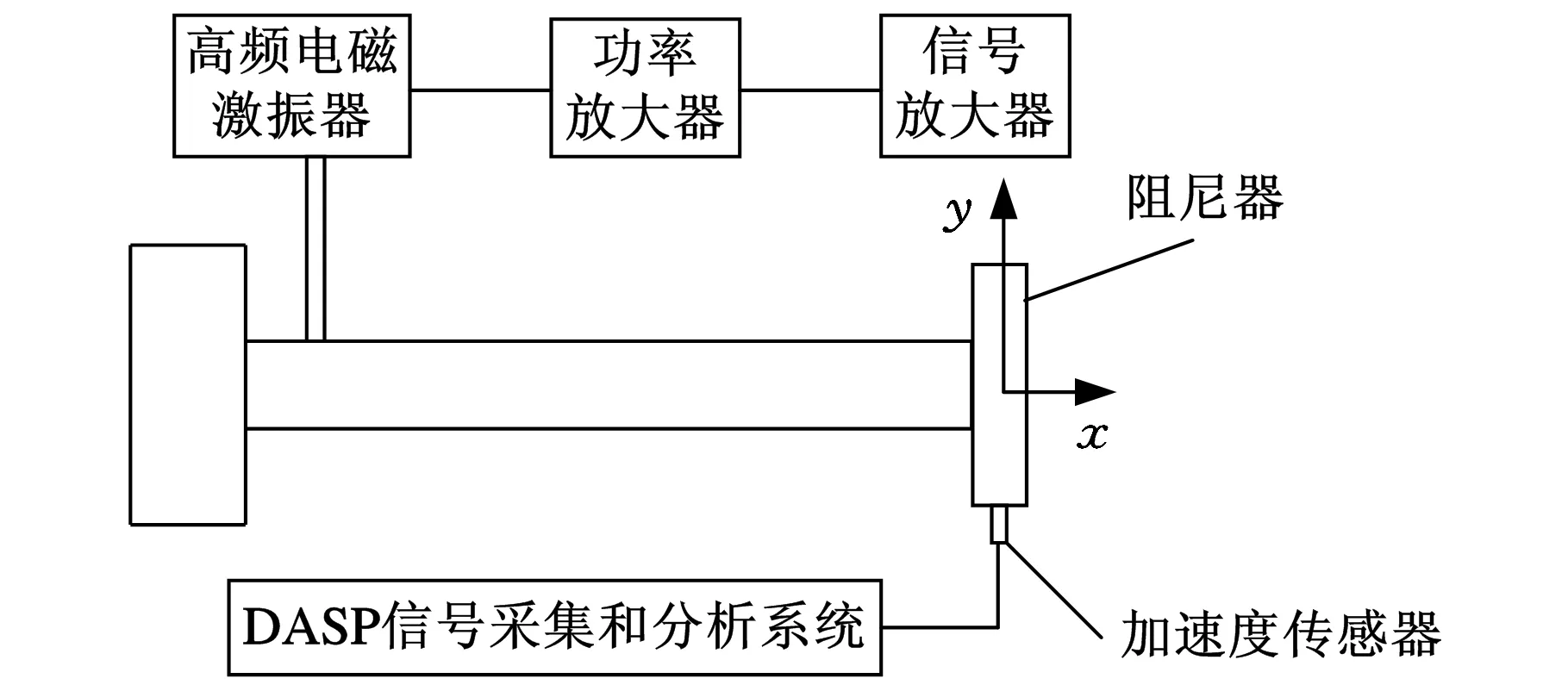

实验中采用的仪器设备为台湾金顿EM-20F5K-10N03型高频电磁激振器、北京东方所的智能数据采集系统及信号分析软件DASP2012。本实验通过激振器对悬臂梁的根部进行激振,激振力采用正弦信号。组合式颗粒阻尼器加固在悬臂梁的自由端。加速度传感器平行固定于阻尼器一侧,测量悬臂梁自由端的响应,用以检测该阻尼器对悬臂梁的减振效果。实验装置如图2所示。测试系统框架如图3所示,其中,x方向为水平方向。

图2 实验装置照片

图3 测试系统框架图

2.2实验内容

实验中采用的阻尼器腔体长度包括3种规格:40 mm、60 mm和80 mm;冲击器采用1个直径18 mm的钢球;颗粒主要采用粒度为100 μm锌粉或铜粉。不同颗粒填充材料的对比实验中,增加粒径为300 μm的石英砂,颗粒填充率分别为20%、40%、60%和80%。颗粒填充率Rp为

Rp=Vp/(Vt-Vi)

(1)

式中,Vp为填充的颗粒体积;Vt为阻尼器腔体总体积;Vi为冲击器钢球体积。

实验装置中,悬臂梁系统质量(包括自由端的底座)为2045.5 g,阻尼器腔体质量为111 g,腔体内钢球质量为24.4 g,铜粉、锌粉和石英砂全部填满阻尼器腔体时的质量分别为50 g、86.5 g和37.5 g。弹簧的质量可以忽略不计。整个实验过程中,通过粘附小质量块进行调节来确保整个系统的质量保持不变。

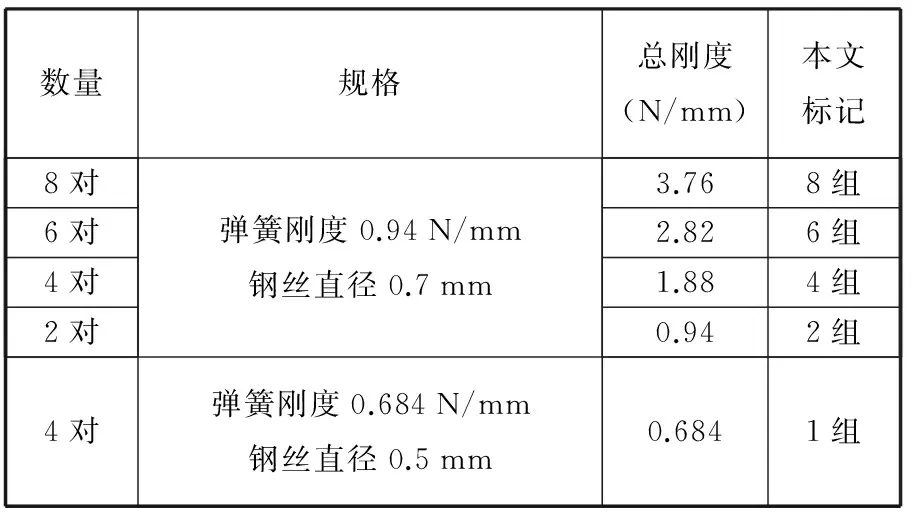

实验采用两种不同规格的弹簧,弹簧内径均为4 mm,自由长度为55 mm,参数见表1。为区分表1中不同的两组4对弹簧,将其中刚度较小的4对弹簧标记为1组。悬臂梁的刚度为9.49 N/mm。

表1 弹簧参数

本文首先对弹簧是否存在减振效果进行实验对比,然后分别讨论冲击器与颗粒体积比、弹簧刚度和填充材料对阻尼器减振效果的影响。冲击器与颗粒体积比w为

w=Vi/Vp

(2)

3 实验结果及分析

3.1弹簧构件的作用效果

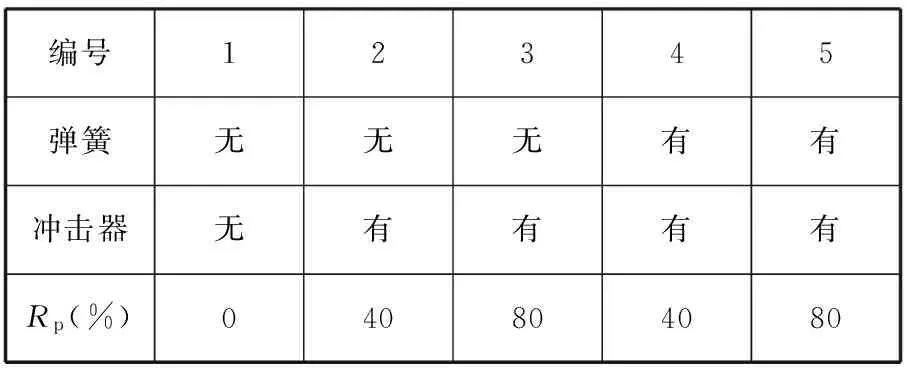

首先,通过5组实验对增加弹簧前后的减振效果进行对比。5组实验中阻尼器的组成见表2,其中,系统外加总刚度为0.684 N/mm的弹簧1组,冲击器为一个直径18 mm的钢球,腔体间隙固定为80 mm,填充颗粒为锌粉。实际上,实验1相当于采用一个单质量块阻尼器;实验2、3相当于采用塑性碰撞阻尼器;实验4、5相当于组合式颗粒阻尼器。

表2 5组实验中阻尼器的构成

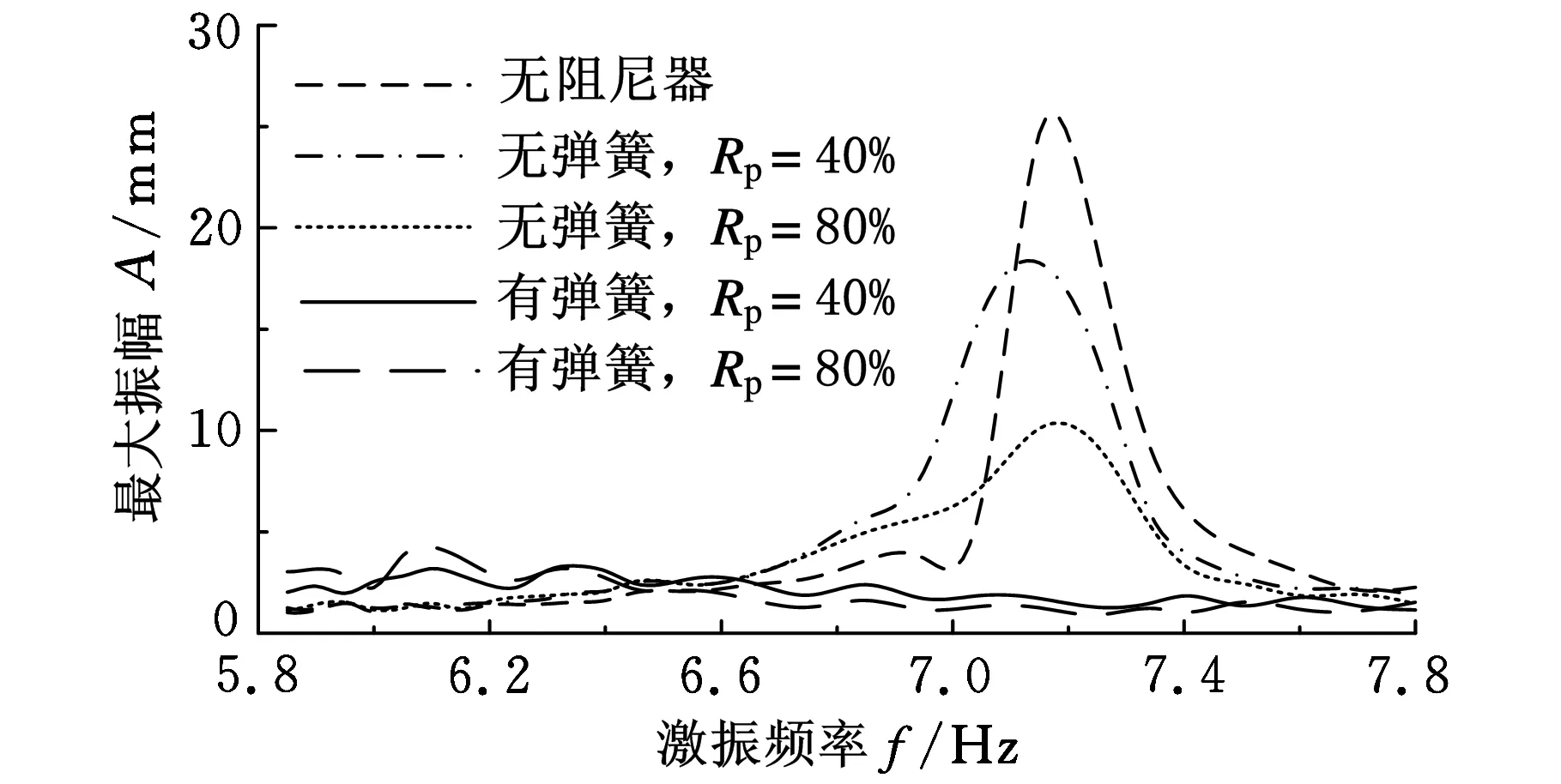

不同实验组的振幅如图4所示。可以看出:①塑性碰撞阻尼器使悬臂梁自由端的最大振幅下降幅度分别为26.0%、59.1%,组合式颗粒阻尼器使悬臂梁自由端的最大振幅下降幅度分别为86.6%、82.7%,最大振幅均远远低于主系统在单质量块阻尼条件下的最大有效振幅;②组合式颗粒阻尼器比塑性碰撞阻尼器的减振效果好,说明弹簧在振动发生时起到了储能及放大的作用,使振动幅值减小;③组合式颗粒阻尼器的振幅稳定,没有明显的共振点,具有显著的减振效果。

图4 不同实验组的最大振幅

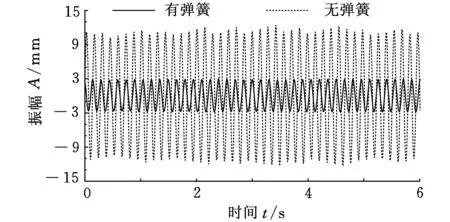

塑性碰撞阻尼器和组合式颗粒阻尼器的振动响应如图5所示,从波形上看,组合式颗粒阻尼器的振动波形具有稳定的周期性,减振效果更好。

(a)颗粒填充率为80%的振动响应

(b)颗粒填充率为40%的振动响应图5 两种阻尼器的振动响应比较

3.2冲击器与颗粒体积比的影响

在以往对颗粒碰撞阻尼器的研究中,关于颗粒填充率的研究较充分,认为颗粒填充率有一个最优值。但本文提出的组合式阻尼器中存在两种填充物——冲击器(钢球)和颗粒,它们之间的比例关系对阻尼器减振性能的影响值得进一步探讨。

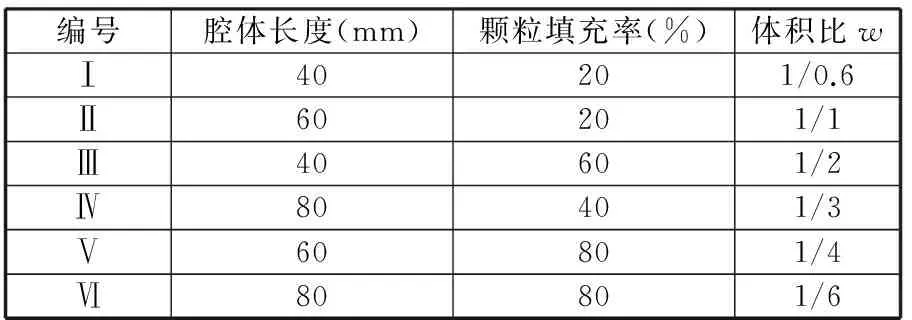

冲击器与颗粒体积比的定义见式(2)。本次实验中,根据不同的腔体长度和颗粒填充率设计了6组实验,参数见表3。每组实验中冲击器都固定为一个直径18 mm的钢球,填充颗粒都为锌粉,弹簧的刚度分别为3.76 N/mm、2.82 N/mm、1.88 N/mm、0.94 N/mm、0.684 N/mm。

表3 体积比实验中的参数

图6中的各条曲线是在不同的弹簧刚度下,悬臂梁系统在共振区域内的最大振幅。“参考对比”组为阻尼器装置中未添加钢球和颗粒下的最大振幅。从图6中可以看出:①不同弹簧刚度下,所设计的组合式颗粒阻尼器在其共振区域内的最大振幅均小于参考对比组的最大振幅,说明组合式颗粒阻尼器具有良好的减振结果;②实验组Ⅲ的最大振幅相对于其他实验组别均为最小或接近为最小,组合式颗粒阻尼器的减振效果为最佳,此时的体积比w对应为0.53(钢球和颗粒的体积比约为1∶2)。当冲击器(钢球)和颗粒的体积比为1∶2时,腔体内空余体积与钢球体积比为1.3∶1,也就是说当冲击器钢球在腔体内的活动范围稍大于钢球本身体积,且颗粒的体积是钢球的2倍时,钢球、颗粒之间更能充分地发生碰撞,消耗主系统能量,从而使组合式颗粒阻尼器发挥最好的减振效果。

图6 不同w值下各刚度组对应的最大振幅值

冲击器与颗粒体积比存在最优值的原因:填充颗粒过少而自由间隙太大时,钢球在运动过程中无法形成与腔体两端壁的完整碰撞,钢球和腔体端壁碰撞时夹击的颗粒过少,系统动能的消耗随着颗粒产生的塑性变形的减少而减小,减振效果降低;填充颗粒过多而自由间隙太小时,冲击体的正常碰撞受到限制,也会影响到减振的效果。因此w的选取须综合考虑这两种情况出现的可能,使冲击体(钢球)获得适宜的碰撞条件,增大钢球和颗粒的接触概率,提高系统能量的消耗,最终得到减振效果较好的配比条件。

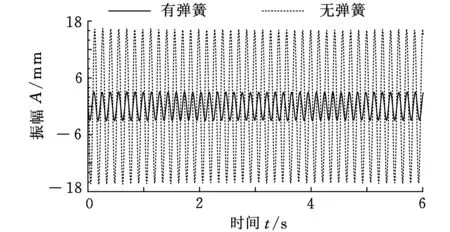

3.3弹簧刚度的影响

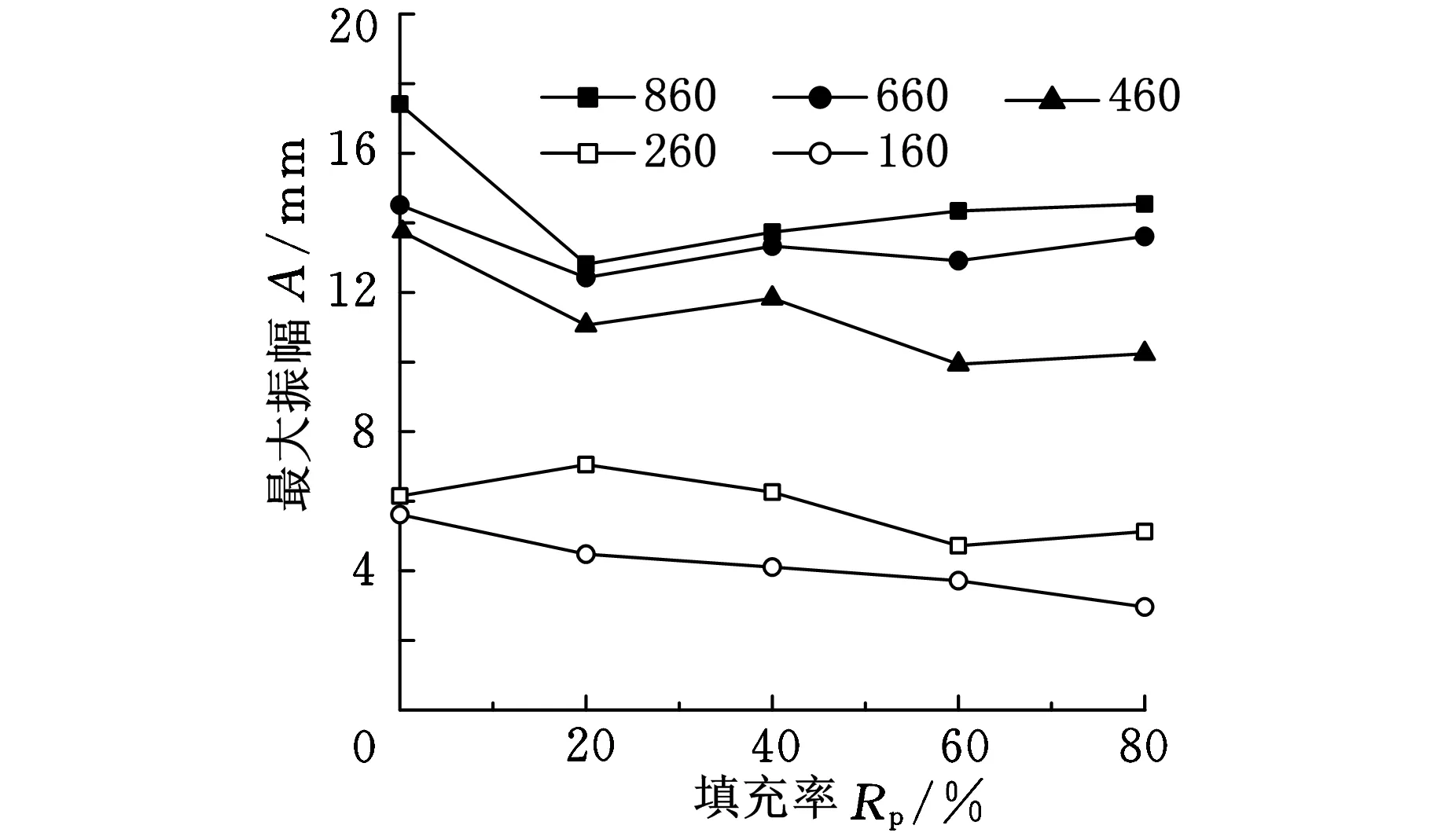

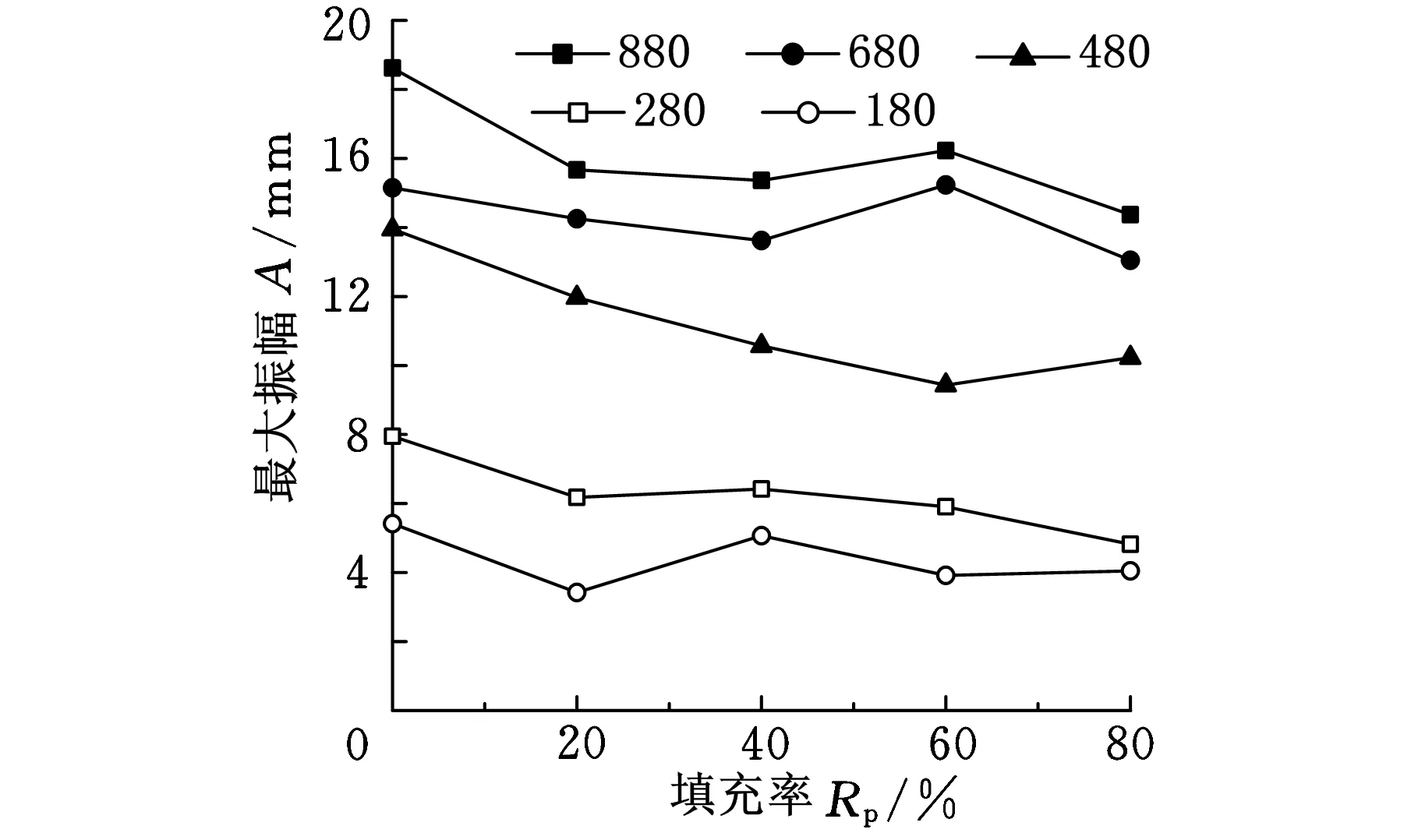

弹簧是本文组合式颗粒阻尼器区别于塑性碰撞阻尼器的重要特征。为研究组合式颗粒阻尼器在外加弹簧刚度变化时对悬臂梁系统的减振效果,设计了5组不同的弹簧刚度,见表1。组合式颗粒阻尼器悬臂梁系统的刚度为9.49 N/mm,弹簧刚度与主系统刚度之比为分别为40%、30%、20%、10%和7%。

(a)腔体长度40 mm

(b)腔体长度60 mm

(c)腔体长度80 mm图7 不同腔体长度下减振效果比较

为便于说明,将不同弹簧刚度和腔体有效长度由3个数字组成,并且定义如下:第一个数字表示阻尼器上组装弹簧的数量(分别为8组、6组、4组、2组,以及另一种刚度较小的弹簧4组,用1组表示),所代表的刚度分别为3.76 N/mm、2.82 N/mm、1.88 N/mm、0.94 N/mm和0.684 N/mm;后两位数字表示腔体的长度,分别为40 mm、60 mm和80 mm。例如“840”就表示此组实验中阻尼器上安装有8组弹簧,其增加的刚度为3.76 N/mm,阻尼器腔体的有效长度为40 mm,以此类推。图7中所有点的值都取每组实验共振点区域内的最大振幅。

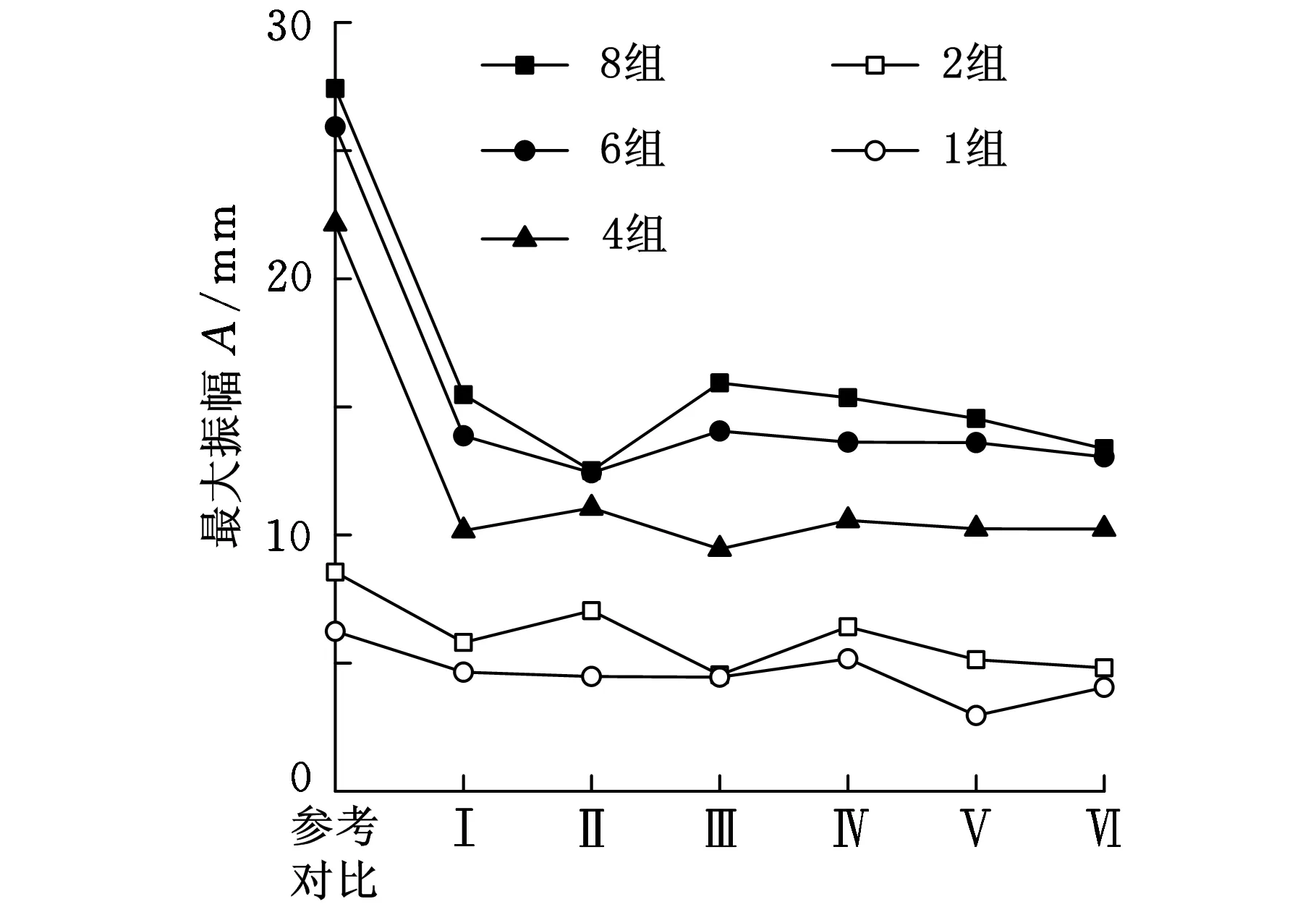

图7表示的是阻尼器填充颗粒为铜粉、阻尼器腔体长度为40 mm、60 mm和80 mm时,不同弹簧刚度对减振效果的影响。由图7可以看出:①由于弹簧的存在,组合式颗粒阻尼器拥有良好的减振效果,其最大有效振幅均小于单体阻尼器最大有效振幅,并且随着刚度的减小,振幅趋近于平稳的状态。②刚度的变化会导致组合式颗粒阻尼器的减振效果随之变化。刚度为3.76 N/mm时,振幅平均下降率分别为47%(40 mm长度)、43%(60 mm长度)和36.7%(80 mm长度)。随着刚度的变小,最大振幅逐渐减小(图7中表现为曲线下移),刚度为0.684 N/mm时,悬臂梁自由端的最大有效振幅在6 mm以下,振幅平均下降率分别为81.3%(40 mm长度)、78.7%(60 mm长度)和81.6%(80 mm长度)。③弹簧刚度的选取对阻尼器的减振效果影响显著,当弹簧的刚度为主系统刚度的10%以下时,减振效果显著;但过大的弹簧刚度会产生反作用,加大振幅,当增加到40%时,共振区域内的最大振幅为27.42 mm,甚至超过主振系统在无外加阻尼时最大振幅24.69 mm。

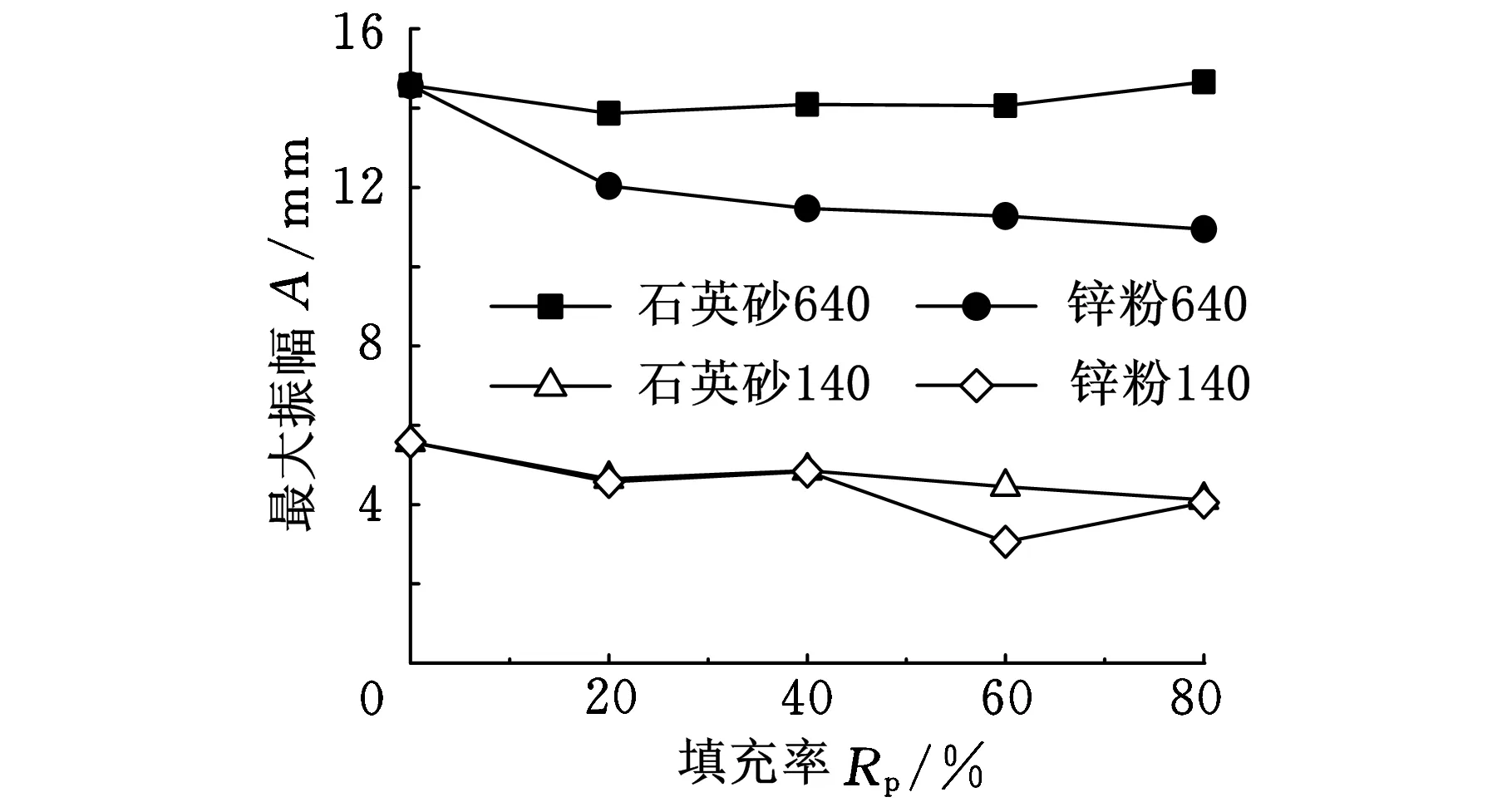

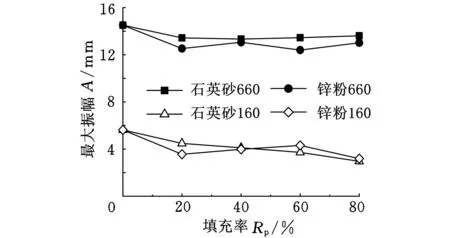

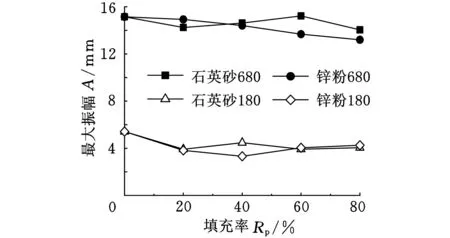

3.4填充材料的影响

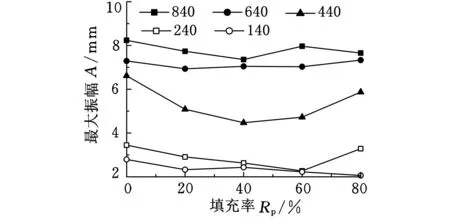

不同类型的颗粒材料耗能能力可能不同。为检测不同填充材料的颗粒粉末对该阻尼器的减振性能的影响,设颗粒填充率分别为0、20%、40%、60%和80%,比较它们在正弦激励下对悬臂梁自由端位移的减振效果,实验结果见图8。

实验填充的锌粉的粒径为100 μm,石英砂的粒径为300 μm。图8数据来源于实验组为弹簧6组和1组(见表1),腔体内的长度为40 mm、60 mm和80 mm。组合式颗粒阻尼器在没有添加冲击器和颗粒材料,仅存在6组弹簧(弹簧刚度为2.82 N/mm)的情况下,共振区域内主系统的最大振幅值为25.93 mm;阻尼器在没有添加冲击器和颗粒材料,仅存在弹簧1组(弹簧刚度为0.684 N/mm)的情况下,共振区域内主系统的最大振幅值为6.24 mm。

从图8中可以看出:①无论填充何种材料的颗粒,在共振区域内,主系统最大的振幅均小于6.42 mm,说明填充的颗粒起到了良好的减振作用,腔体内的颗粒发生塑性变形和断裂,消耗掉了主系统的动能,使振幅值下降;②在不同填充率和腔体间隙的情况下,填充金属材料颗粒或非金属材料颗粒对该阻尼器都有很好的减振效果,填充石英砂的平均衰减率为45%和29%,填充锌粉的平均衰减率为49%和32%(分别对应实验中2个不同的弹簧刚度),说明锌粉相对于石英砂具有更好的减振效果,但影响不是很大,不同材料的颗粒均可以作为减振剂材料。

(a)腔体长度40 mm

(b)腔体长度60 mm

(c)腔体长度80 mm图8 填充不同颗粒材料对减振效果的影响

4 结论

(1)组合式颗粒阻尼器具有优秀的减振效果,并且减振波形具有稳定的周期性。

(2)实验中,钢球和颗粒的体积比w=0.53时的减振效果最佳,此时钢球和颗粒的体积比约为1∶2,和腔体间隙的体积比值约为1.3∶1。钢球体积、颗粒体积和腔体间隙三者之间存在一个最佳值,可使阻尼器获得最佳的减振效果。

(3)当组合式颗粒阻尼器弹簧刚度不超过主系统刚度的10%时,阻尼器表现出很好的减振效果。

(4)填充不同颗粒材料的减振效果没有显著的变化,因此,可以在较为广泛的范围内选取颗粒材料作为减振剂。

[1]Friend R R,Kinra V K. Particle Impact Damping[J]. Journal of Sound and Vibration,2000,233(1):93-118.

[2]Duncan M R,Wassgren C R,Krousgrill C M. The Damping Performance of a Single Particle Impact Damper[J]. Journal of Sound and Vibration,2005,286(1/2):123-144.

[3]Bapat C N,Sankar S. Multiunit Impact Damper — Re-examined[J]. Journal of Sound and Vibration,1985,103(4):457-469.

[4]Popplewell N,Semercigil S E. Performance of the Bean Bag Impact Damper for a Sinusoidal External Force[J]. Journal of Sound and Vibration,1989,133(2):193-223.

[5]李伟,胡选利,黄协清,等. 柔性约束颗粒阻尼耗能特性研究[J]. 西安交通大学学报,1997,31(7):23-28.

Li Wei,Hu Xuanli,Huang Xieqing,et al. Study on Energy Dissipation Characteristics of Granular Damping with Flexible Boundary[J]. Journal of Xi’an Jiaotong University,1997,31(7):23-28.

[6]杨智春,李泽江. 颗粒碰撞阻尼动力吸振器的设计及实验研究[J]. 振动与冲击,2010,29(6):69-71, 143.

Yang Zhichun,Li Zejiang. Design and Test for a Type of Particle Impact Damped Dynamic Absorber[J]. Journal of Vibration and Shock,2010,29(6):69-71,143.

[7]胡溧,黄其柏,马慰慈. 颗粒阻尼减振性能的试验研究[J]. 噪声与振动控制,2008(5):52-55.

Hu Li,Huang Qibai,Ma Weici. Experimental Research on the Damping Performance of Particle Dampers[J]. Noise and Vibration Control,2008(5):52-55.

[8]周宏伟,陈前. 阻尼颗粒动态特性研究[J]. 南京航空航天大学学报,2008,40(6):742-746.

Zhou Hongwei,Chen Qian. Experimental Investigation on Damping Particle Dynamic Characters[J]. Journal of Nanjing University of Aeronautics & Astronautics,2008,40(6):742-746.[9]Chen Tianning,Mao Kuanmin,Huang Xieqing,et al. Dissipation Mechanisms of Non-obstructive Particle Damping Using Discrete Element Method[C]//International Symposium on Smart Structures and Materials. Newport Beach, CA, USA,2001:294-301.

[10]Panossian H. Non-obstructive Particle Damping Experience and Capabilities[C]//Proceedings of SPIE. The International Society for Optical Engineering, 2002, 4753(2): 936-941.

[11]Panossian H,Kovac B,Rackl R. Composite Honeycomb Treatment via Non-obstructive Particle Damping (NOPD) [C]//45th AIAA/ASME/ASCE/AHS/ASC Structure,Structure Dynamics & Materials Conference. Palm Springs,CA,USA,2004:1689-1694.

[12]杜妍辰,王树林,朱岩,等. 带颗粒减振剂碰撞阻尼的减振特性[J]. 机械工程学报,2008,44(7):186-189.

Du Yanchen,Wang Shulin,Zhu Yan,et al. Vibration Characteristics of a New Fine Particle Impact Damping[J]. Chinese Journal of Mechanical Engineering,2008,44(7):186-189.

[13]杜妍辰,张铭命. 带颗粒减振剂的碰撞阻尼的理论与实验[J]. 航空动力学报,2012,27(4):789-794.

Du Yanchen,Zhang Mingming. Theoretical and Experimental Research on Impact Damping with Fine Particles as Damping Agent[J]. Journal of Aerospace Power,2012,27(4):789-794.

[14]Marhadi K S,Kinra V K. Particle Impact Damping Effect of Mass Ratio Material and Shape[J]. Journal of Sound and Vibration,2005,283:433-448.

[15]杜妍辰,王树林. 两颗粒弹塑性正碰撞的耗散模型[J].机械工程学报,2009,45(2):149-156.

Du Yanchen,Wang Shulin. Elastoplastic Normal Impact Dissipation Model of Two Particles[J]. Chinese Journal of Mechanical Engineering,2009,45(2):149-156.

[16]杜妍辰,王树林. 等代参数法预测颗粒夹击过程中的能量损耗[J]. 振动与冲击,2011,30(12):160-163.

Du Yanchen,Wang Shulin. Equivalent Parameter Method for Predicting Energy Dissipation in Particle Clamping[J]. Journal of Vibration and Shock,2011,30(12):160-163.

[17]张英会,刘辉航,王德成. 弹簧手册[M]. 北京:机械工业出版社,2008.

(编辑张洋)

Experimental Research on Combined Particle Impact Damper

Du YanchenZhang Hong

University of Shanghai for Science and Technology,Shanghai,200093

A new kind of combined particle impact damper was proposed, in which two kinds of damping forms-via springs outside and via particle plastic deformation inside. The response of various damper components was obtained from experiments, by varying the particle packing ratio, the container clearance, the stiffness of spring, and the particle materials. The experimental results show that the combined particle impact damper has excellent damping performance, and is better than the traditional particle impact damper. The damper has the best performance when the volume ratio between the steel ball and particles is about 1∶2 and the spring stiffness is about 10% of the main system stiffness. Changing particle materials has little influence on the damping performance.

particle; damper; spring stiffness; packing ratio; clearance

2014-08-25

国家自然科学基金资助项目(51475308,51005157)

O328;TB53DOI:10.3969/j.issn.1004-132X.2015.14.019

杜妍辰,女,1976年生。上海理工大学医疗器械与食品学院副教授。主要研究方向为振动控制技术与应用。发表论文20余篇。张虹,女,1988年生。上海理工大学医疗器械与食品学院硕士研究生。