工艺参数对SUS304不锈钢抛光速度与抛光质量的影响

张强, 赵永武

(江南大学机械工程学院,江苏无锡214122)

工艺参数对SUS304不锈钢抛光速度与抛光质量的影响

张强, 赵永武*

(江南大学机械工程学院,江苏无锡214122)

为提高不锈钢的抛光质量与效率,配制新型环保不锈钢抛光液,对SUS304不锈钢进行化学机械抛光。研究压力载荷、抛光时间、抛光线速度、pH值等工艺参数对不锈钢抛光性能的影响,结果表明,SUS304不锈钢在最佳的工艺参数组合下,可以达到最佳的抛光效果。

化学机械抛光;SUS304不锈钢;抛光工艺参数;材料去除率;粗糙度

不锈钢由于其独有的“意匠性”、“耐腐蚀性”和“功能性”适用于许多领域,如在石油、化工、化肥、医药、造纸、原子能、海洋工程和装饰工程等领域都得到了广泛应用[1]。对于不锈钢的表面加工,传统工艺多为机械、化学、电化学加工,机械加工处理后工件的表面较易出现应力变形、金属晶格组织损坏,表面氧化生锈腐蚀,并出现毛刺,附着微小磨料、污垢和油脂等缺陷;单纯的化学处理工艺不仅耗时较长,且材料表面抛光较不理想;电化学抛光工艺虽然在一定程度上解决了机械抛光难于解决的问题,但也存在耗能高、污染重、投资高、操作工艺复杂等的衍生问题[2-3]。近年来,随着全球信息化产业的井喷式发展,作为最好的也是唯一的全局平面化技术,化学机械抛光(CMP)被广泛应用于ULSI(超大规模集成电路)行业中[4-5]。

化学机械抛光(CMP)作为一种潜力巨大的新型表面技术,特别是在新型环保的化学机械抛光(CMP)不锈钢抛光液研究、制备、工艺参数等相关领域,目前尚未有太多关于不锈钢领域的研究文献或相关报道。目前,国内外的传统型不锈钢抛光液基本分为王水型、硫酸型、磷酸型、醋酸型和双氧水型[6]。基于盐酸、硫酸、硝酸、磷酸等强酸、中强酸的抛光液研究较为普遍,Oda[7]、Mulder[8]、周勇璋[9]、Francois D[10]等在此基础上研究,都取得了不错的抛光效果;姚颖悟[11],朱立群等[12]在磷酸体系中研发的不锈钢抛光液,也获得了较好的成果;苏静康[13]、牟培兴等[14]使用柠檬酸、草酸、硫脲等环保型化学抛光工艺,使得不锈钢抛光表面光亮洁净;曾祥德[15]结合抛光预处理(酸洗)、化学/电化学抛光等工艺,研发出一种环保型不锈钢组合工艺,亦取得很好的抛光效果。

在化学机械抛光(CMP)过程中,抛光工艺参数是影响最终抛光效果的主要因素,如抛光液的压力载荷、抛光时间、抛光线速度、pH值等都是重要的影响因子[16-17]。因此,选择合适的抛光工艺参数对提高不锈钢的抛光效果起着关键作用。文中通过研究新型环保不锈钢抛光液,并创新性加入纳米SiO2磨料,通过改变不锈钢抛光过程中的各种相关工艺参数对不锈钢薄片的抛光特性进行实验研究,以期发现SUS304不锈钢在不同工艺参数条件下的抛光规律,探究其最佳抛光工艺参数,从而获得良好的表面抛光质量。

1 材料与方法

1.1 试剂与仪器

1.1.1 原料 实验均采用15 mm×15 mm,厚度1 mm,经过表面打磨处理的SUS304不锈钢薄片作为实验材料,薄片试样经过粗糙度仪测量,表面粗糙度均在300~400 nm左右。配置新型环保不锈钢抛光液,配方组份见表1。

表1 新型环保不锈钢抛光液组份Tab.1 Formulations of the new environmentally friend ly stainless steel polishing liquid

1.1.2 仪器 UNIPOL-1200S型无级变速自动调压高精度研磨抛光机,沈阳科晶设备制造有限公司制造;XS105型精密分析天平(最小精度等级为0.01 mg),Mettler-Toledo有限公司制造; CSPM5000型AFM扫描探针显微镜,本原有限公司制造。

1.2 实验过程

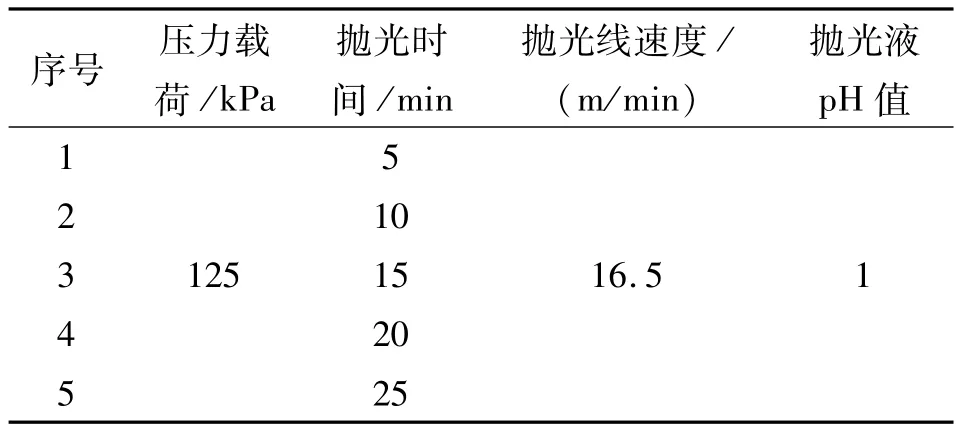

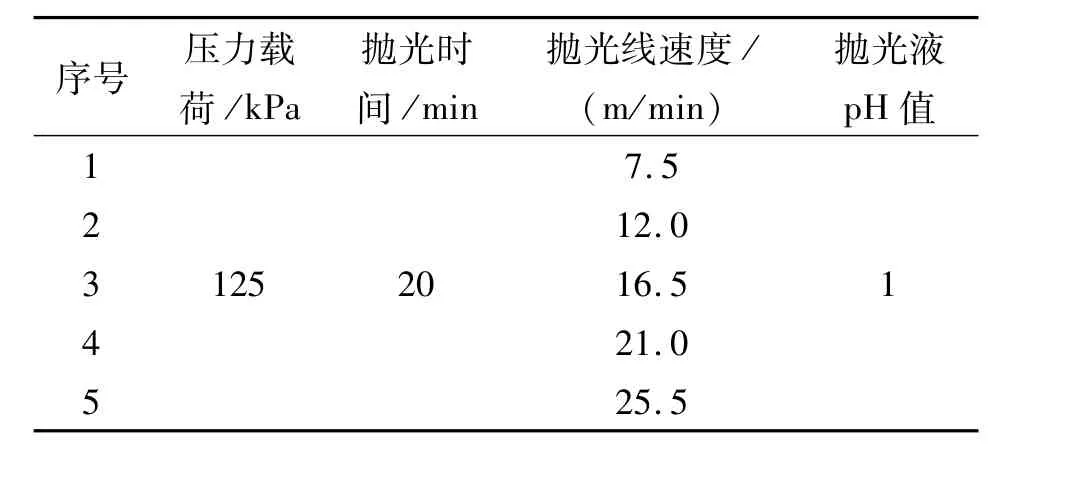

采用无级变速自动调压高精度研磨抛光机为工作平台完成不锈钢薄片的抛光实验;抛光结束后立即在酒精溶液中用超声波清洗机清洗20 min,并使用精密分析天平,称量不锈钢抛光前后的质量变化,计算其材料去除率(MRR),表征不锈钢的抛光效率;然后通过AFM扫描探针显微镜观测不锈钢薄片抛光后的表面形貌,检测其表面粗糙度。使用单因素法,从压力载荷、抛光时间、抛光线速度、抛光液pH值等主要工艺参数出发,设计实验,具体实验参数见表2~表5。

表2 压力载荷参数抛光实验Tab.2 Polishing process parameters experiments of the pressure load

表3 抛光时间参数抛光实验Tab.3 Polishing process parameters experiments of the polishing time

表4 抛光线速度参数抛光实验Tab.4 Polishing process parameters experiments of the polishing linear velocity

表5 抛光液pH值参数抛光实验Tab.5 Polishing process param eters experim ents of the pH value

2 实验结果与分析

2.1 压力载荷参数实验

根据表2中的压力载荷参数实验设置参数,并使用已配置好的抛光液在常温下进行5组对比实验。图1为压力载荷对SUS304不锈钢材料去除率及表面粗糙度影响曲线。

图1 压力载荷对材料去除率及表面粗糙度影响曲线Fig.1 In fluence of the polishing p ressure on the material removal rate and surface roughness

由图1中的材料去除率变化曲线可知,在其他参数保持不变的前提下,随着压力载荷的变大,不锈钢的材料去除率也不断增大,但其增大趋势出现先增大后减小的趋势,且在压力载荷大于100 kPa时,材料去除率增加趋势显著减缓。推测其原因为当载荷压力逐渐增大时,由于不锈钢薄片与抛光垫、抛光液之间的机械化学作用,使不锈钢材料表面、抛光垫及抛光磨粒在压力条件下产生磨削、剪切、挤压等摩擦作用,产生不锈钢磨屑;同时,不锈钢表面与抛光液也产生化学腐蚀反应,消除表面氧化膜、软化表面材料,从而形成更有利于磨削的不锈钢表面;产生的不锈钢磨屑,通过持续流动的抛光液带离抛光表面,从而形成光洁表面。而持续提高的载荷压力,进一步增强了抛光过程中的机械作用,从而加速抛光表面的摩擦作用;与此同时,由于机械作用使得抛光表面温度升高,大大加快了化学反应的速率,使得不锈钢表面的腐蚀作用大幅度增加,致使材料去除率有较大提高。当抛光载荷进一步增加,并超过一定范围时,材料去除率开始降低。这是由于在较大载荷作用下,抛光垫与不锈钢薄片接触较为密实,抛光液减小,造成两者的直接接触,从而使抛光磨粒对不锈钢薄片的机械作用减弱;同时,持续流动的抛光液也未能及时将不锈钢磨屑带离被抛表面,多种原因造成抛光去除率的降低。

由图1中的表面粗糙度变化曲线可知,随着压力载荷的增加,SUS304不锈钢表面粗糙度逐渐降低,并在压力载荷达到125 kPa时达到最小值;继续增大压力载荷,表面粗糙度反而出现增大趋势,并在材料表面出现划痕现象。推测原因为,当抛光载荷压力在一定范围内并使不锈钢材质处于塑性变形阶段时,能够获得良好的抛光表面;但当抛光载荷压力持续增大时,抛光磨粒对不锈钢表面产生的划痕较深,易造成表面划伤;而由于抛光垫与不锈钢薄片间的抛光液减少造成散热不均、局部温升过高也更易造成抛光缺陷。

2.2 抛光时间参数实验

根据表3中的抛光时间参数实验设置参数,并使用已配置好的抛光液在常温下进行5组对比实验。图2为抛光时间对SUS304不锈钢材料去除率及表面粗糙度影响曲线。

图2 抛光时间对材料去除率及表面粗糙度影响曲线Fig.2 Influence of the polishing time on thematerial removal rate and surface roughness

由图2中的材料去除率总体变化曲线可知, SUS304不锈钢材料去除率随着时间的增加不断变小,且随着时间的推移,材料去除率的减小趋势逐渐趋于平缓。这是因为在不锈钢抛光的初始阶段,由于不锈钢表面氧化层较厚且粗糙峰较多,因此材料去除率较高;但随着抛光时间的延长,表面粗糙峰减少,抛光表面渐趋光滑,从而造成不锈钢表面材料去除率降低。

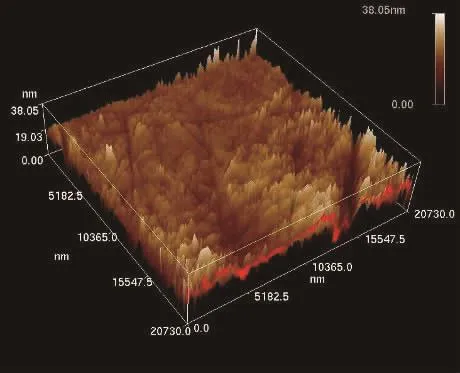

由图2中的抛光时间与粗糙度的关系曲线可知,随着抛光时间的增长,不锈钢表面粗糙度一直趋于减小状态,且在抛光的最初阶段表面粗糙度较大,但随着抛光时间的继续延长,粗糙度逐渐变小,并在25 min时达到38.05 nm。由于抛光时间的增长,不锈钢被抛表面粗糙峰大幅减少,表面粗糙度随之降低并逐渐趋于稳定状态。

2.3 抛光线速度参数实验

根据表4中的抛光线速度参数实验设置参数,并使用已配置好的抛光液在常温下进行5组对比实验。图3为抛光线速度对SUS304不锈钢材料去除率及表面粗糙度影响曲线。

图3 抛光线速度对材料去除率及表面粗糙度影响曲线Fig.3 Influence of the rotating speed on them aterial removal rate and surface roughness

由图3中的材料去除率总体变化曲线可知,在其余参数不变的情况下,随着抛光线速度增大,不锈钢的材料去除率逐渐减小,并在抛光线速度增至16.5 m/min后,材料去除率开始趋于减小。这是由于随着抛光线速度的增加,抛光磨粒流动速度加快,不锈钢被抛表面与抛光磨粒的接触次数也随着增加,抛光的机械磨粒磨损作用增强,从而使得不锈钢表面的材料去除率增加;但当抛光线速度继续增大时,由于高速旋转的抛光垫与不锈钢被抛薄片可能形成一层较薄的流体膜,抛光磨粒被包覆于这层流体膜中,从而阻止了其对不锈钢表面材质的去除作用,造成材料去除率降低。

由图3中的抛光线速度对不锈钢表面粗糙度影响曲线可以看出,随着抛光线速度的增大,材料表面粗糙度逐渐减小,但当抛光线速度超过18 m/min后,表面粗糙度基本趋于稳定并保持不变。该结果较好地验证了在较高的抛光线速度条件下,抛光磨粒材料去除率有所减弱的结论。

2.4 抛光液pH值参数实验

根据表5中的抛光液pH值参数实验设置参数,并使用已配置好的抛光液在常温下进行5组对比实验,实验过程中使用浓度为0.1mol/L的NaOH溶液作为pH值调节剂。图4为抛光液pH值对SUS304不锈钢材料去除率及表面粗糙度影响曲线。

图4 抛光液pH值对材料去除率及表面粗糙度的影响Fig.4 Influence of the pH value on the material removal rate and surface roughness

由图4中的材料去除率总体变化曲线可知,随着抛光液pH值的增加,不锈钢的材料去除率不断减少,且在酸性条件pH值为1时,不锈钢的材料去除率达到最大值。究其原因,在酸性条件下,渗透剂及抛光液中的氯离子的渗透作用增强,破坏了不锈钢表面的氧化铬、氧化镍保护层,形成一层较易去除的软质层,大幅增强材料表面的化学机械抛光速率,从而提高不锈钢表面的材料去除率。

由图4中的表面粗糙度变化曲线可知,随着pH值的逐步增大,抛光液酸性逐渐减弱,不锈钢的表面粗糙度逐渐变大,表面质量开始有所下降。出现此种现象的原因是不锈钢抛光液在酸性条件下易于发挥其表面抛光过程中的化学作用,渗透软化被抛表面氧化保护膜,既能保证抛光速率又可确保抛光质量;而pH值的逐步增大使得抛光液的渗透软化作用减弱,过硬的抛光磨粒易对抛光表面造成划痕,降低了抛光质量。

综上所述,通过以上参数实验验证表明, SUS304不锈钢在压力载荷为125 kPa,抛光时间为25 min,抛光线速度为16.5 m/min,抛光液pH值为1的工艺参数条件下能够获得表面粗糙度为38.05 nm的较好抛光效果,AFM扫描探针显微镜观测不锈钢薄片抛光后的表面三维形貌如图5所示。

图5 不锈钢薄片抛光后的AFM表面三维形貌Fig.5 AFM three-dimensional shape of the polished stain less steel

3 结 语

通过研究新型环保不锈钢抛光液在各种工艺参数下的抛光性能,得到以下抛光规律:

1)随着压力载荷的增大,不锈钢薄片抛光试样的材料去除率随之增大,抛光试样的表面粗糙度先减小后增大,并在压力载荷达到125 kPa时达到最小值;

2)随着抛光时间的增长,不锈钢薄片抛光试样的材料去除率逐渐减小,而抛光试样的表面粗糙度也逐渐减小,但减小趋势逐渐变缓;

3)随着抛光线速度的增加,不锈钢薄片抛光试样的材料去除率随之增大,但在抛光线速度增至16.5 m/min后开始趋于减小,而抛光试样的表面粗糙度逐渐减小,并趋于平缓;

4)不锈钢在酸性条件下抛光效果较好,且随着pH值的变大,不锈钢抛光试样的材料去除率随之降低,且抛光试样的表面粗糙度也随之逐渐变大。

[1]桥本政哲.不锈钢及其应用[M].北京:冶金工业出版社,2011.

[2]陈天玉.不锈钢表面处理技术[M].北京:化学工业出版社,2004.

[3]陆世英.不锈钢概论[M].北京:化学工业出版社,2013.

[4]张楷亮,刘玉岭,王芳,等.ULSI硅衬底的化学机械抛光[J].半导体学报,2004,25(1):115-119.

ZHANG Kailiang,LIU Yuling,WANG Fang,et al.ULSI silicon substrate chemicalmechanical polishing[J].Chinese Journal of Semiconductors,2004,25(1):115-119.(in Chinese)

[5]张强,黄国栋,赵永武,等.CeO2@SiO2复合磨粒抛光性能及机理研究[J].润滑与密封,2014,39(1):59-63.

ZHANG Qiang,HUANG Guodong,ZHAO Yongwu,etal.The research on polishing performances andmechanisms of CeO2@SiO2composite abrasives[J].Lubrication Engineering,2014,39(1):59-63.(in Chinese)

[6]王明,满瑞林,梁永煌,等.不锈钢表面抛光技术的研究进展[J].电镀与环保,2012,32(2):1-4.

WANG Yue,MAN Ruilin,LIANG Yonghuang,et al.Progress in research on surface polishing technologies for stainless steel[J]. Electroplating and Pollution Control,2012,32(2):1-4.(in Chinese)

[7]Makino Y,Morioka N,Oda N,et al.Method and composition for chemical polishing of stainless steel surfaces:US,3709824[P]. 1973-01-09.

[8]Mulder GW.Method for polishing,deburring and descaling stainless steel:US,4460479[P].1984-07-17.

[9]周永璋,丁毅,陈步荣.不锈钢化学抛光工艺研究[J].材料保护,2003,36(8):42-43.

ZHOU Yongzhang,DING Yi,CHEN Burong.Stainless steel chemical polishing process[J].Material Protection,2003,36(8):42-43.(in Chinese)

[10]Francois D,Marianne R,Nathalie B.Baths and process for the chemical polishing of stainless steel surface:US,5599399[P]. 1997-02-04.

[11]姚颖悟,邱立,赵春梅,等.不锈钢化学抛光工艺的研究[J].电镀与精饰,2010,32(9):5-8.

YAO Yingwu,QIU Li,ZHAO Chunmei,etal.Chemical polishing technology of stainless steel[J].Plating and Finishing,2010,32 (9):5-8.(in Chinese)

[12]朱立群,李晓南.3Cr13不锈钢化学抛光研究[J].新技术新工艺,2000(5):32-34.

ZHU Liqun,LIXiaonan.3Cr13 stainless steel chemical polishing research[J].New Technologies,2000(5):32-34.(in Chinese) [13]苏静康.一种用于铜件酸洗、抛光、镀前处理等多用途的溶液[J].材料保护,1986(6):20.

SU Jingkang.Pickling solution for copper,polishing,plating and othermultipurpose pre-treatment[J].Material Protection,1986 (6):20.(in Chinese)

[14]牟培兴.手表轴齿化学抛光工艺实验总结[J].电镀与环保,1990,10(2):41-42.

MOU Peixing.Watch pinion chemical polishing process test summary[J].Electroplating and Pollution Control,1990,10(2):41-42.(in Chinese)

[15]曾祥德.新型环保型不锈钢抛光工艺[J].电镀与涂饰,2006,4(4):30-32.

ZENG Xiangde.The new eco-friendly stainless steel polishing process[J].Plating and Finishing,2006,4(4):30-32.(in Chinese)

[16]胡晓凯,宋志棠,刘卫丽.一种不锈钢衬底的精密抛光方法:中国,CN101642893A[P].2010-02-10.

[17]陈杨,隆仁伟,陈志刚,等.不同壳厚聚苯乙烯/氧化铈复合磨料的合成及其抛光特性[J].机械工程学报,2011,47(14): 70-75.

CHEN Yang,LONG Renwei,CHEN Zhigang,etal.Synthesis and polishing behavior of polystyrene/ceria composite abrasiveswith different shell thickness[J].Journal of Mechanical Engineering,2011,47(14):70-75.(in Chinese)

(责任编辑:邢宝妹)

Resarch of the In fluence of Process Param eters on the Polishing Speed and Polishing Quality of SUS304 Stain less Steel

ZHANG Qiang, ZHAO Yongwu*

(School of Mechanical Engineering,Jiangnan University,Wuxi214122,China)

High-quality,cost-effective and environment-friendly slurry are prepared and applied in chemicalmechanical polishing(CMP)of SUS304 stainless steel.The effects of pressure loads,polishing time,polishing linear velocity and pH values on the performance of the slurry are tested.The results show that the SUS304 stainless steel can achieve good polishing results under the optimal process parameters combination.

chemical mechanical polishing,SUS304 stainless steel,polishing process parameters,material removal rate,roughness

Email:zhaoyw@jiangnan.edu.cn

TG 175

A

1671-7147(2015)03-0321-05

2014-09-28;

2014-12-29。

国家自然科学基金项目(51005102);中央高校基本科研业务费专项基金项目(JUSRP10909, JUDCF13028);清华大学摩擦学国家重点实验室开放基金项目(SKLTKE10B04);教育部留学回国人员科研启动基金项目(20111139);江苏省普通高校研究生科研创新计划项目(CXZZ13—0738)。

张强(1990—),男,山西交城人,机械工程专业硕士研究生。

*通信作者:赵永武(1962—),男,山东嘉祥人,教授,博士生导师。主要从事表面工程及先进制造技术等研究。