机械制造企业新产品试制生产任务调度方法

崔峻华, 陈进*, 邓玉锋, 刘琴, 孙岚

(1.江南大学机械工程学院,江苏无锡214122;2.无锡市安迈工程机械有限公司,江苏无锡214000)

机械制造企业新产品试制生产任务调度方法

崔峻华1, 陈进*1, 邓玉锋1, 刘琴1, 孙岚2

(1.江南大学机械工程学院,江苏无锡214122;2.无锡市安迈工程机械有限公司,江苏无锡214000)

针对机械制造企业新产品试制重要性提升的现状,提出一种新产品试制管理方法。根据现场的计划执行情况,运用多种优化策略和排产方法,利用窗口时间或重排计划缩短总工期安排急件的生产,以达到及时完工而又不影响原有生产计划的目标。

新产品试制;工艺计划;紧急件;生产控制

随着市场竞争的日益加剧,企业要在竞争中保持强劲的优势、立于不败之地,就必须不断地开发出新产品并成功投入市场。所谓新产品是指在原理、结构、材料、性能等某一方面或几方面有新的改进的产品。

机械制造企业的新产品试制管理有两大目标,首先必须在不过多地影响当前生产的前提下,按时完成其样品的制造;其次要为后续的正式生产提供标准工艺、加工时间、检验方法等[1]。新产品试制是在动态状态下开展的,每时每刻生产进程都要发生变化[2]。

闻邦椿等提出新产品开发的动态优化、智能化和可视化的综合设计方法,并通过实践证明了该综合设计方法可显著缩短产品的研发周期[3]。许锋等研究了新产品开发资源调度系统,其中资源包括设计过程中的人员和设备,其管理层面包括设计中的评审、计算、设置、设计等[4]。WU SH研究了一种在分布式虚拟制造环境下的计划和调度方法,原理是通过多种Agents和数据库服务,进行各种资源的协调,并行从事可能的设计和制造工作,通过仿真验证该方法可以提高资源利用率并缩短工期[5]。ABD R等提出针对工程师面向客户订单的设计和制造体系,使得设计和制造阶段相互适应,满足顾客、供应商和专家的要求[6]。

由上述可以看出,学者在新产品开发的资源调度和管理结构优化等方面进行了大量研究,并取得了一定效果。但是其研究重点主要在于资源的协调利用和管理体系的优化上,而对实际应用中特别重要的动态排产、分批方法等研究较少,因此不太符合现实生产环境下的企用。针对这一现状,文中提出适合机械制造企业新产品试制生产调度的一套策略,试图在这方面起到抛砖引玉的作用。

1 新产品试制阶段的特点

新产品试制阶段投产数量很少,型号变化快。产品设计与试制往往同时进行经常发生时间紧急、工艺资料不足,与现有生产任务发生矛盾[7]。除此之外,新产品试制还有以下特点:(1)由于市场竞争激烈,要求试制周期尽可能短;(2)多种型号同时试制时,零部件数量大,品种也相对复杂;(3)车间调度人员面对新任务时,以往积累的经验可能用不上[8]。

传统的生产组织模式中,生产计划和调度人员根据多年积累的经验来组织生产过程,任务分解的主观性强。由于新产品试制周期短、品种复杂等原因使得采用传统方法组织任务调度时管理更加复杂,造成局部混乱和出现差错的概率上升;且工时利用率低,加工周期长,容易出现产品质量问题。

考虑到在产品单一、批量大的情况下,传统的生产组织模式不需要经过复杂的运算即能取得满意的排产结果,因此在此种情况下保留传统方法的优势。当进行新产品试制时,则不能再采用传统的方式,而应当寻求更加合理有效的生产组织模式,因此很有必要对新产品试制的生产调度方法进行专门研究。

2 动态计划和排产的模型

2.1 新产品开发动态排产问题的建模

定义以下变量:

i:任务编号,i=1,2,…,n;

j:机床编号,j=1,2,…,m。

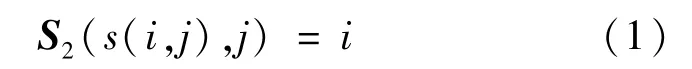

1)工艺路线矩阵R:R是n×m的矩阵,第i行向量表示第i个工件的加工路径,其元素rij表示工件i在自己的加工工艺路线中设备j所占的序位,当工件i不在设备j上加工时,rij为无穷大+∞。R就是全部工件的工艺路线。

2)排产矩阵S:S是n×m的矩阵,第j列向量表示第j个设备的加工顺序,其元素s(i,j)表示工件i在整个计划期内设备j加工所有工件的顺序中所占的序位,当工件i不在设备j上加工时,s(i,j)为无穷大+∞。S表示对全部任务的排产方案。

3)加工时间矩阵T:T是n×m的矩阵,第i行向量表示第i个工件加工路线上耗费在各设备上的加工时间向量,其元素tij表示工件i在设备j上加工和传至下一台设备所耗时间之和。当工件i不在设备j上加工时,tij为零。

4)反求函数:在S阵的i,j和其元素s(i,j)中根据其中的两个求出另一个的函数。其中之一记为

在R阵中也有两种反求函数,其中之一记为设备矩阵

5)状态矩阵X:xij是一个排产方案中,设备j对工件i加工活动的最早开始时间,其中i=1,2,…n和j=1,2,…m。

6)输出矩阵Y:yij是一个排产方案中,设备j对工件i加工活动的完成时间,其中i=1,2,…n和j=1,2,…m。

任何机床j选择加工工件的顺序按照S中j列向量规定的顺序,但如果某工件不满足约束条件时,可以在j向量中选择其它的工件加工。

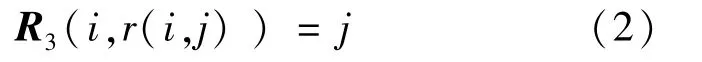

¯i表示第j号设备在第i个工件到达前刚刚加工过的工件;¯j表示第i号工件在到达第j个设备刚刚使用过的设备;k表示第j个设备对第i个工件的加工顺序:

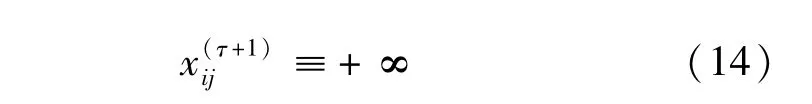

在排产之前,约定xij等于正无穷大表示设备j对工件i处于未加工状态。

状态变量Xij的取值有以下几种情况:

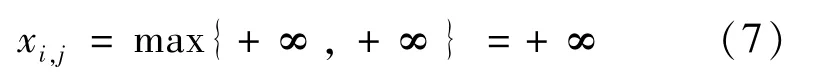

1)设备j已经加工完最近的工件,同时工件i也被其上一道工序加工完毕,此时

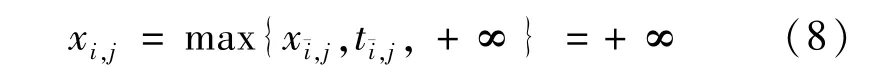

2)设备j没有加工最近应该加工的工件,同时工件i也没有被其上一道工序加工完毕,此时

3)设备j加工完最近的工件,同时工件i没有被其上一道工序加工完毕,此时

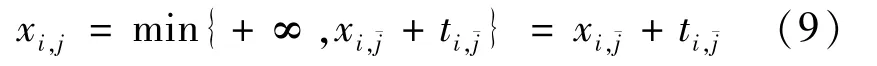

4)设备j没有加工工件,同时工件i已经被其上一道工序加工完毕,此时

将每次编制或调整计划所涉及的一个计划展望期称为时段;设定当设备j对工件k不再有生产任务时,xk,j=+∞。

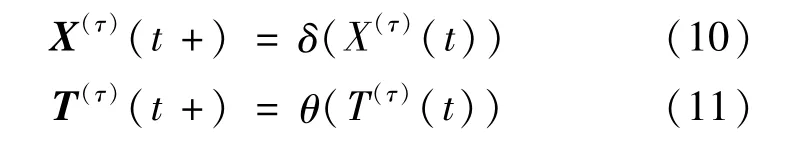

为标识原有生产任务在不同的阶段的状态,设S(τ)表示时段 τ的工件顺序矩阵;X(τ)(t)和X(τ)(t+)分别表示τ时段t时刻的实际状态矩阵和t时刻之后的预测状态矩阵;同理T(τ)(t)和T(τ)(t+)分别表示τ时段t时刻的加工时间和t时刻之后的加工时间,τ=1,2,3,…

式中,δ和θ为刷新函数,针对状态矩阵,其计算规则是将时刻t之前的状态变量换成t时刻已经开始而未完工或即将加工的工件在指定设备开始加工的时间或预计开始加工的时间,并且使在该时刻已经完工或没有加工任务的设备的状态变量定义为无穷大+∞,以便在计算中重新利用相应的机床;θ使已经完工的工序的加工时间换成0。

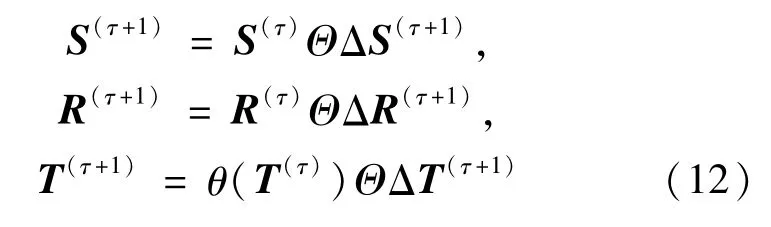

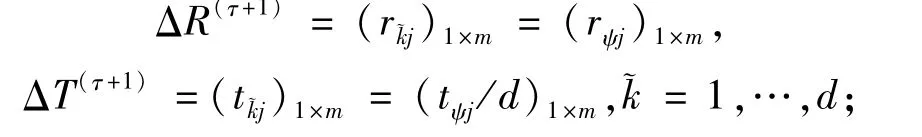

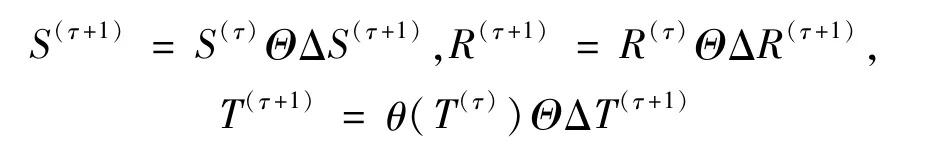

为标识新增加的生产任务令ΔS(τ+1),ΔR(τ+1), ΔT(τ+1)为在τ+1时段新增加的加工任务的初始工件顺序矩阵、工艺路线矩阵、设备-工件加工时间矩阵。Θ为二元算子,它的算法是将后面矩阵增加到前面矩阵的下方:

定义

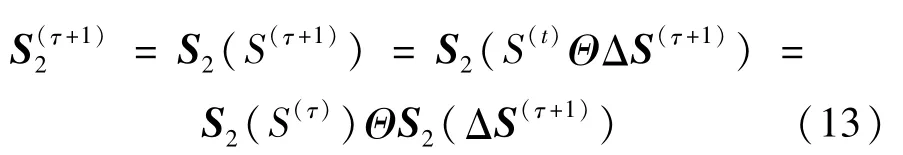

在动态算法中,用公式(6)~(9)计算状态矩阵,但是计算中使用的参数矩阵必须经过公式(10),(11),(12)计算后得到。

如果对新产品的工件有估计的工艺路线,新增加的加工任务中可以包含新产品的紧急插件,否则不包括;而采用在设备的窗口期安排加工紧急插件或紧急插件作为单工序最优先排产的方法。

对已经完工的工序必须避免相关的工件与设备的再次排产,为此再增加一条规则

运用公式对S(τ+1)进行排序后得到τ+1时间段内预排的X(τ+1)矩阵。

2.2 优化标淮

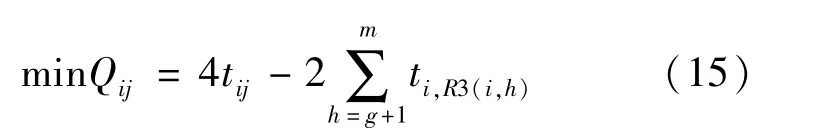

提高设备利用率,同时追求最大完工时间最小。这是一种经过多次模拟过具备较好的优化性能和较快的计算时间的优化评价指数[9-10]:

其中,g表示当前工件i在机床j上加工所对应的工艺加工顺序。即在多个满足约束条件的工件中,按照上式计算各自的Q值,选择一个最小的Q值对应的工件作为此时的排产对象。

求状态矩阵X和输出矩阵Y的算法一:

1)R,T阵赋值,i=1,2,…,n;j=1,2,…,m;X的元素赋初值无穷大;

2)调用以下的寻找最佳S的算法二,计算S;

3)由S2(s(i,j),j)中的s(i,j)的值由小到大,利用公式(6),(7),(8),(9),(13)循环计算每一个j的状态变量Xs(i,j),j;

4)在每一个s(i,j),j都遍历一遍后,回到3)直到所有的Xs(i,j),j都为小于无穷大的实数,同时要保持已经完成的工件-设备状态始终为无穷大;

5)由yij=xij+tij计算输出变量Y。

根据新任务下达的时刻t和参数,输入ΔS(τ+1), ΔR(τ+1),ΔT(τ+1),如果新的加工任务有k个,则i= 1,2,…,k+n;根据公式(10),(11),(12)计算R3和S2,转2)。

寻找最佳S的算法二:

1)令j=1;

2)查找到工件k在机床j上的加工时间tkj,以及其在该机床加工的工艺顺序号g,工件k要满足yk,R3(k,g-1)>0,xk,R3(k,g)=∞,即k属于还需要在机床j上排产的符合约束条件的工件编号,同时计算目标函数,将这些数据代入到公式(15~18其中之一)中,特别地令Qφj=-∞,λ∈k,当φ为紧急插件的编号时;得到Q后在全部k的集合中选择Q的最小值如Qξj,记s(ξ,j)=s(ξ′,j)+1。ξ′表示设备j上一次加工的工件号;

3)j=j+1,转b),直到j=m,得到完整的S矩阵。

2.3 计算窗口期

设备的空闲时段称为窗口期,在有调度计划的前提下,设备j在工件k开工前的窗口期wkj的计算式,选择任意一个ykj:

W=(wkj)n×m

令xuj=min{xij|ykj<xij,k≠i},i=1,…,n

如果xuj<∞且ykj<∞,则wkj=(xuj-ykj);

如果ykj<∞且ykj=max{yij},i=1,…,n,则wkj=∞;

如果xuj=min{xij}<∞,i=1,…,n,且∃ykj=∞,则wkj=xuj-t′,t′是计划展望期的起始时间;

如果xuj=∅且ykj<∞,则wkj=∅;

其它wuj=0。

在窗口期内进行的加工不会对原有生产工期产生影响。因此当新产品的工艺难以预测时,按上面的算法对不包括新产品生产的新增加任务安排好后,计算其每个设备的窗口期,然后只在新产品任务的第一道工序安排在合适的窗口期即可,后续的加工再重新刷新状态矩阵后计算新的窗口期继续安排。

2.4 分批

如果对原来的工件ψ进行d等分分批,分批后的工件用~k表示,已知原来的xψj,yψj,j=1,…, m,则:

1)在下一计划时段增加 ΔS(τ+1),ΔR(τ+1), ΔT(τ+1),其中

2)初始x~kj=∞,y~kj=∞,~k=1,…,d;

3)删除工件ψ,将其设为已经完成,不再需要加工;

4)按照

进行动态优化排产。

3 算例和讨论

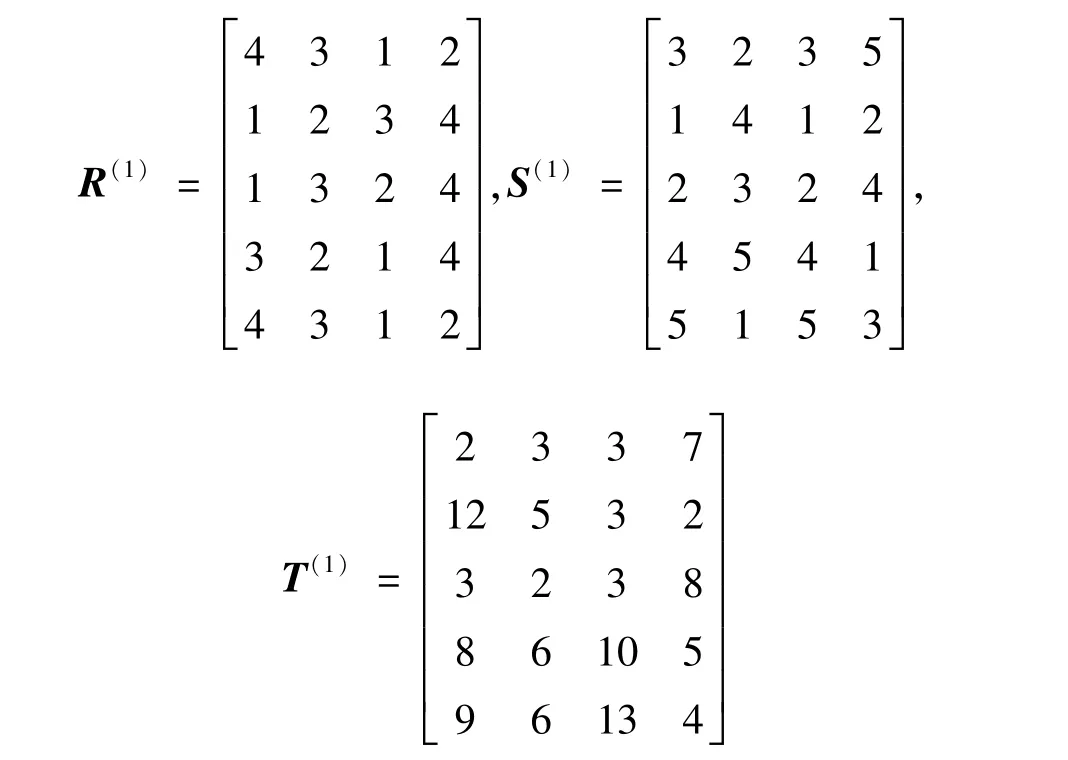

以某离散型机械制造企业的生产过程为例,对算法进行验证和分析。由4台设备加工5种工件,其工艺路线矩阵R、初始设备加工顺序矩阵S和设备-工件加工时间矩阵T均确定,设定系统的起始时间为零,求解其状态矩阵和输出矩阵,此时τ=1。

在编程时实行在满足工艺路线矩阵的条件下,优先按照任一S阵的加工顺序排产,如设备不能与S规定的工件相遇,则该设备加工先到达的工件。

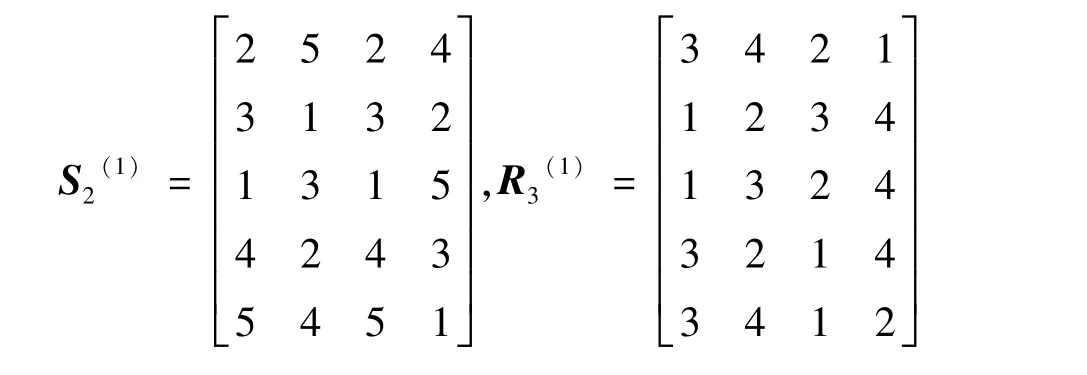

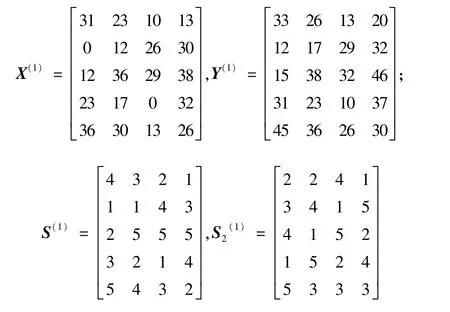

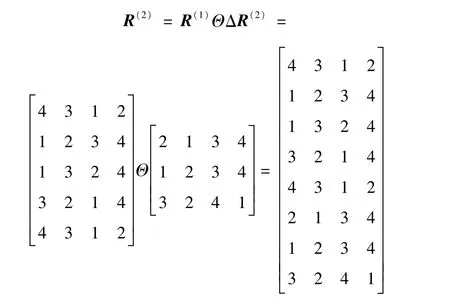

1)根据公式(1),(2)解得S2和R3:

2)调用求状态矩阵X和输出矩阵Y的算法一计算,并经优化求得状态矩阵和输出矩阵为

最大完工时间为46。

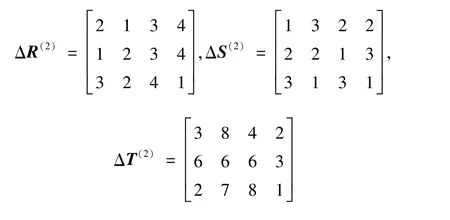

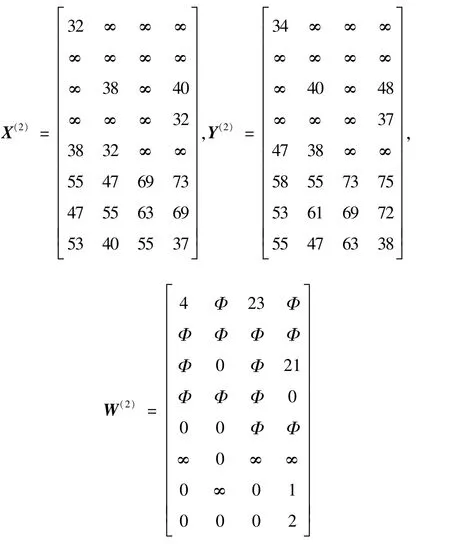

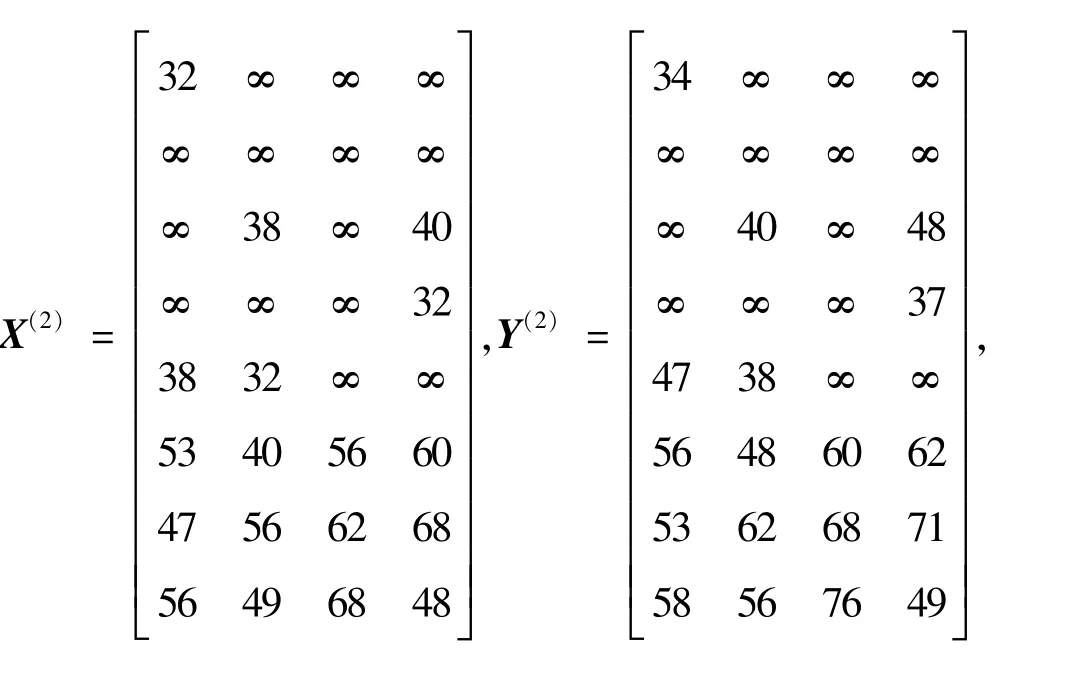

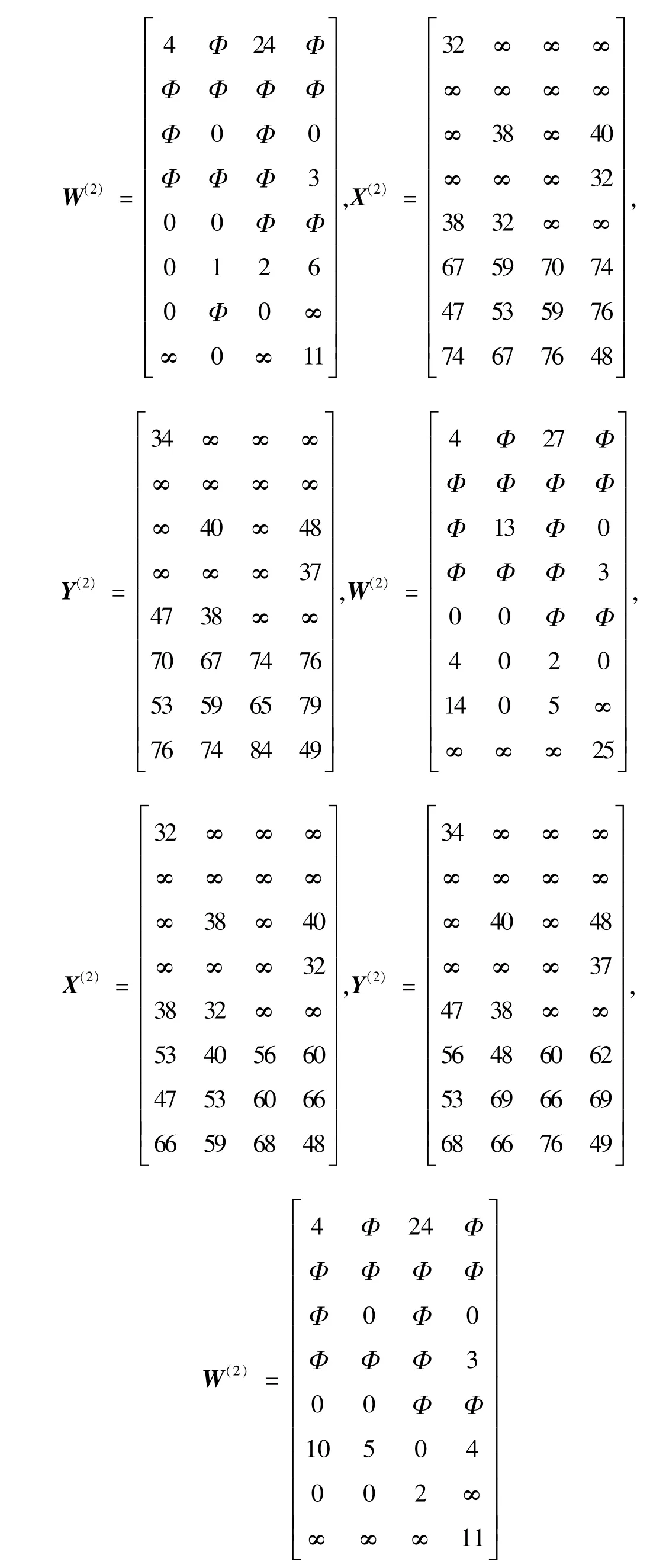

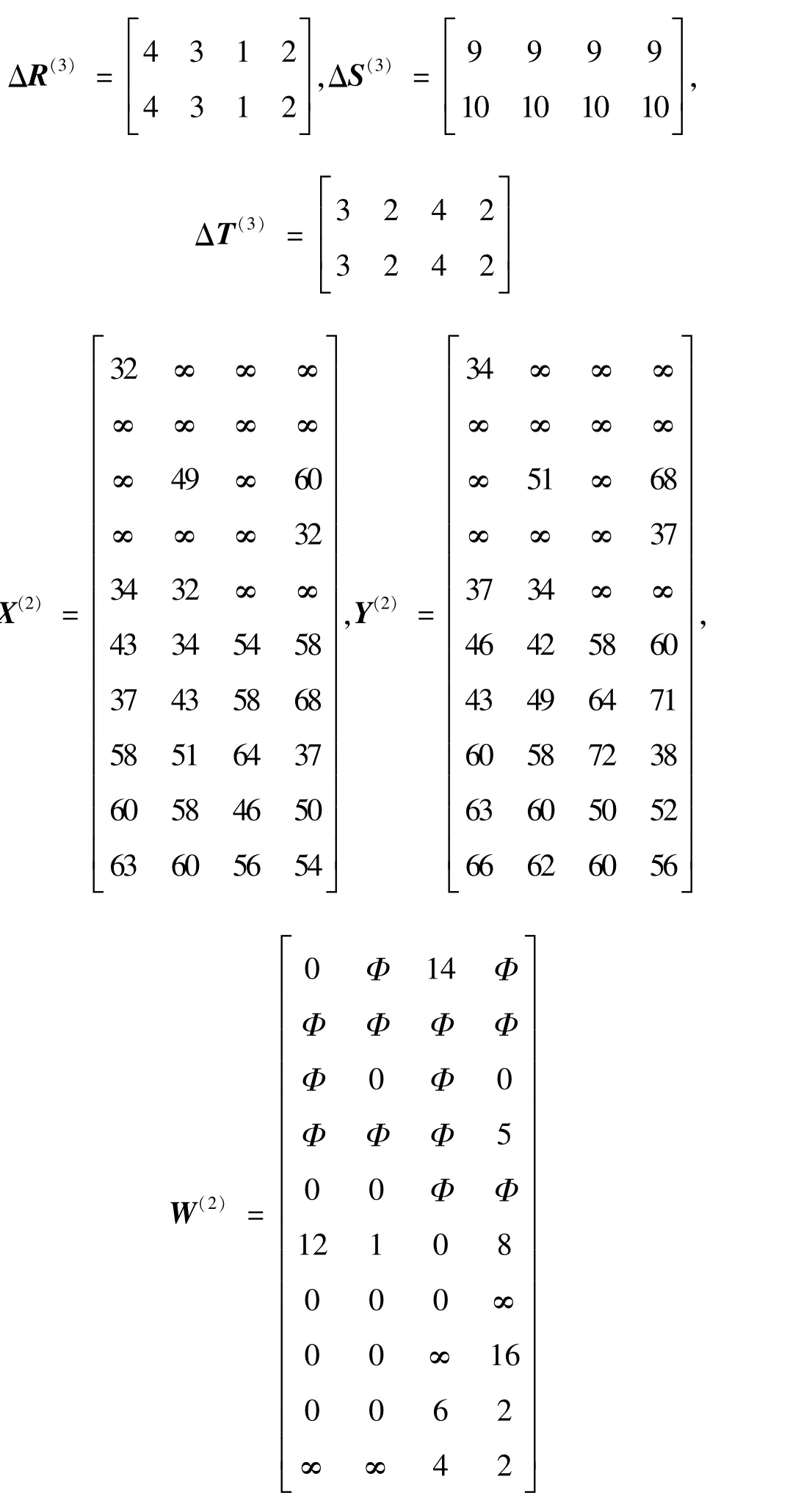

当t′=32时,加入3个新的普通任务,进入第二计划时段,用ΔR(2),ΔS(2),ΔT(2)表示新增参数:

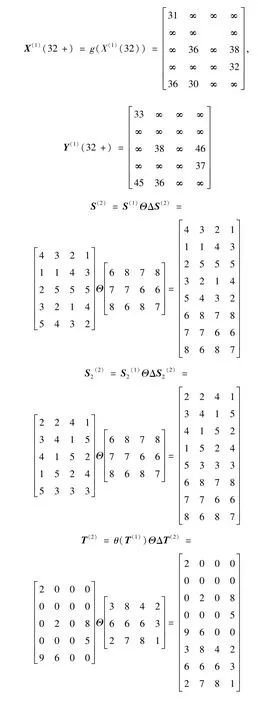

按算法一计算,对S(2)多次试排、选优后得到

如对上述窗口期不满意,则调整目标函数得到这一计划时段的另外多个窗口期:

如果对上述窗口期或交货时间不满意,可以将部分工件分批后重新排产。现将工件5分成3批即3个子任务排产,其中一个子任务仍然为工件5,但其数量和工时为原来的1/3,另外两个子任务以工件9和工件10的编号进行排产。从实际数据中得知该工件在时间32时已经被加工了两道工序。

在上述分批后所得的窗口期矩阵可以看出,窗口期减少,但最长工期减少到72,即y83=72。因为在y93=50时,w93=6>0,所以在设备3上大于y93=50在时间50和56之后插入急件不会延迟总工期。由于w10,3=4>0,即y10,3=60开始,以及在时间32开始,该设备有4和12的窗口期。

该方法已经在吴江某电梯配套企业得到实施,与传统的根据经验组织生产调度方法相比,设备利用率提高了20%,总工期缩短了10%。

4 结 语

文中重点研究机械制造企业新产品试制生产调度方法,在不影响原有生产计划前提下将新产品以急件插入生产,根据实际情况建立动态排产模型,并讨论了利用窗口期安排生产,该方法已在某电梯配套企业得到了应用。与传统的根据经验组织生产调度方法相比,该方法显著提高了设备利用率,有效缩短了总工期,满足了企业资源优化调度的需求,从而提高了企业竞争力。

[1]KANG Y H,KIM S S,SHIN H J.A dispatching algorithm for parallelmachines with rework processes[J].The Journal of the Operational Research Society,2009,61(1):144-155.

[2]Buyukozkan G,Baykasoglu A,Dereli T.Integration of Internet and web-based tools in new product development process[J]. Production Planning and Control,2007,18(1):44-53.

[3]闻邦椿,周知承,韩清凯,等.现代机械产品设计在新产品开发中的重要作用——兼论面向产品总体质量的“动态优化、智能化和可视化”三化综合设计法[J].机械工程学报,2003,39(10):43-51.

WEN Bangchun,ZHOU Zhicheng,HAN Qingkai,et al.The important part ofmodern mechanical product design in new product development,including the theory of overall quality of oriented product of three integrated designmethod:dynamic optimization, intellectualization and visualization[J].Journal of Mechanical Engineering,2003,39(10):43-51.(in Chinese)

[4]许锋,李虎,于天彪,等.制造业中新产品开发决策系统的研究[J].组合机床与自动化加工技术,2005(6):110-112.

XU Feng,LIHu,YU Tianbiao,et al.Research of new product development decision-making system inmanufacturing[J].Journal of Combination Machine Tools and Automatic Processing Technology,2005(6):110-112.(in Chinese)

[5]WU SH,FUH J Y H,NEEA Y C.Concurrent process planning and scheduling in distributed virtual manufacturing[J].IIE Transactions,2002,34:77-89.

[6]ABD R A R,MOHD S N B.The need for a new product development framework for engineer-to-order products[J].European Journal of Innovation Management,2003,6(3):182-196.

[7]WU R C,CHEN R S,FAN C R.Design an intelligent CIM system based on data mining technology for new manufacturing processes[J].International Journal of Materials and Product Technology,2004,21(6):487-504.

[8]王安宁.成组技术条件下新产品研制过程的生产调度[J].机械工程师,2013(8):233-234.

WANG Anning.The production scheduling of new product development process under the condition of group technology[J]. Mechanical Engineer,2013(8):233-234.(in Chinese)

[9]周夫利,韩文民,刘智勇,等.基于约束理论的生产计划仿真系统研究与设计[J].自动化仪表,2009,30(5):11-13,16.

ZHOU Fuli,HAN Wenmin,LIU Zhiyong,et al.Research and design for production planning simulation system based on the theory of constraints[J].Automation Instrument,2009,30(5):11-13,16.(in Chinese)

[10]谢聪利.基于关键链的多资源约束多项目并行计划与控制问题研究[D].镇江:江苏科技大学,2008.

(责任编辑:杨 勇)

Research for New Product Trial Production Task Schedu ling M ethod in M achinery M anu facturing Enterp rises

CUIJunhua1, CHEN Jing*1, DENG Yufeng1, LIU Qin1, SUN Lan2

(1.School ofMechanical Engineering,Jiangnan University,Wuxi214122,China;2.Wuxi Anmai Engineering Machinery Co.Ltd.,Wuxi214000,China)

New product development ofmachinerymanufacturing enterprises is important,but there is less research on manufacture processmanagement.One managementmethod of new product development is established.According to site plan implementation,a variety of optimization strategies and production schedulingmethods are used.Window time is utilized and the dispatch is arranged to shorten the total time and achieve timely completion without impact on the original production plan goal.

new product trial production,process plan,dispatch,production control

TH 166

A

1671-7147(2015)03-0326-07

2014-12-25;

2015-02-02。

崔峻华(1988—),男,江苏盐城人,工业工程专业硕士研究生。

*通信作者:陈 进(1958—),男,四川雅安人,副教授,硕士生导师。主要从事制造自动化研究。

Email::chenjinwx@126.com