汽车后壁板拉深成形工艺分析及数值模拟

赵 峰,柳亚输,丁 华

(泰州职业技术学院 机电技术学院,江苏 泰州 225300)

汽车后壁板拉深成形工艺分析及数值模拟

赵峰,柳亚输,丁华

(泰州职业技术学院 机电技术学院,江苏 泰州 225300)

文章主要针对汽车后壁板拉深工艺进行分析并使用DYNAFORM软件进行数值模拟。数值模拟的主要内容是观察不同压边力、凹模圆角等因素对拉深成形的影响。通过对模拟结果进行分析发现:压边力要适中、凹模圆角半径要稍大一些,这样可以避免覆盖件拉深时易出现的起皱、破裂等缺陷,最终生产出满足要求的零件。采用这种方法可以大大缩短模具设计周期,并降低生产成本。

后壁板;拉深;工艺分析;数值模拟;成形

冷冲压是一种建立在金属塑性变形的基础上,利用模具和冲压设备对板料金属进行加工,以获得需要的零件形状和尺寸的先进金属加工方法[1]。后壁板属于汽车覆盖件,大型覆盖件的特点有材料薄、形状复杂、自由曲面多、结构尺寸大以及表面质量要求[2]。

在计算机技术应用于冲压之前,人为因素对冲压工件质量的高低和冲压生产效率的高低影响很大;导致了产品质量的不稳定和冲压生产无法实现标准化、规范生产。计算机技术在冲压生产中的应用,充分显示了结合经验的数值模拟方法的巨大优越性[3],特别是在降低生产成本、减少试模和修模时间、减少资源浪费、推进模具设计和制造的标准化和规范化等方面都有非常显著的优点[4]。

本文介绍的是在后壁板拉深工艺分析的基础上,在软件Pro/E中,建立板料和凹模的三维图,然后将之导入到DYNAFORM软件中进行的数值模拟。具体模拟时,首先进行前处理,即对板料进行网格划分,设定相关工艺参数,软件自动生成凸模、压边圈位置、压边力和摩擦因数等经验数值,对建立好的模型进行求解运算;然后进行后处理,对前面的运算进行分析生成成形极限图和厚度分布图。通过模拟不同的压边力和凹模圆角半径,来验证冲压工艺及相关工艺参数的设置是否合理,从而达到优化工艺设计和提高冲压生产效率的目的。

1 后壁板拉深的工艺分析

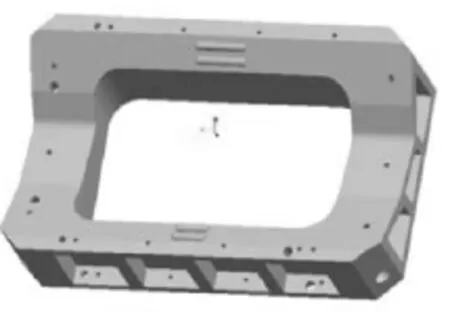

图1 后壁板左视图和主视图

汽车后壁板整体尺寸长为1090mm,宽为670mm,厚度1.5mm,材料为08F钢,尺寸较大;形状复杂,左右轴对称但前后不对称,四周圆角半径为30mm,凸包处为20×450mm,进行冲压工艺性分析,该制件属带有部分凸包的复杂大型覆盖件,一般采用拉深成形(后壁板左视图和主视图见图1)。

采用厚度为1.5±0.05mm的08F钢板,拉深成形后壁板的整体轮廓尺寸,保证了制件具有足够的强度和刚度,又便于后续工序如修边、冲孔、压弯成形等的顺利进行。该零件成形须选择合理冲压方向,这样才能保证冲压时,拉深高度差下降为最小,凸模与毛坯具有良好的初始接触,减小两者间的相对滑动,有利于毛坯变形提高制件表面质量。所以该制件除了拉深工艺以外,要有工艺补充部分才能进行拉深成形。故本制件采用长方形毛坯一次拉深成形,为了使毛坯变形均匀,需要在压料面上设置拉延筋。其主要的加工工序为:

首先进行拉深,然后修边和冲孔、冲缺口、首次弯曲、二次弯曲、三次弯曲成形、冲8个Φ16和2个Φ14的侧孔、钻两个孔。采用该顺序可使模具结构设计合理,同时二次拉深成形与三次拉深成形的两套模具可装在同一设备上,既节省了设备,也简化了加工工序,同时冲孔、钻孔安排在弯曲成形后进行,可以保证制件的各孔尺寸,钻孔也减少了一套冲孔模。由于工件形状复杂,加工工序多,模拟的时间有限,初次使用模拟软件,所以仅模拟了板料的压边力和凹模圆角半径对拉深成形的影响,也就是只对一次拉深成形过程进行模拟,而不考虑修边、冲孔、冲缺口、压弯成形等其他工序的影响。制件经过一次拉伸后,不经过其他工序处理。

2 后壁板拉深工艺数值模拟的步骤

运用模拟仿真软件DYNAFORM对拉深过程进行数值模拟,可以很直观地在计算机屏幕上了解拉深件的破裂、起皱、料厚等变化情况,分析在仿真的环境下拉深件的应力、厚度的变化及其影响因素。应用DYNAFORM软件对冲压成形进行数值模拟的基本步骤如图2[5]。

图2 数值模拟步骤

2.1曲面模型的建立

根据后壁板的形状和尺寸,设计出后壁板的毛坯形状和尺寸;根据后壁板的形状,利用Pro/E三维设计软件中的曲面设计功能设计拉深凹模的三维图(见图3)。设计时,应注意与上一个毛坯面之间的坐标关系,并将三维模型保存为asm.igs格式。

图3 后壁板拉深凹模立体图

2.2划分单元网格、建立模型

建立曲面模型后,将Pro/E装配的曲面转换成接口文件(IGES)导入DYNAFORM。在DYNAFORM中使用Blank Generator(坯料网格生成)和Surface Mesh(曲面网格划分)两种方法来生成网格。网格的划分,应能够正确反映结构的受力和变形情况,网格的密度也应适当。网格太密则计算求解时间过长,网格太疏则求解精度不够、误差较大,因此应划分满足使用要求的合适大小的网格[6]。在本次模拟中,毛坯的尺寸为1390×960mm,凹模的圆角半径为20mm,其工具圆角半径为5mm;在曲面网格化时设置凹模的网格参数最大尺寸35.0mm,角度半径为20.0mm。划分好的网格如图4和图5所示,然后在DYNAFORM中通过偏置等处理生成凸模和压边圈。

图4 划分好网格的毛坯

图5 网格划分后未分离压边圈的凹模图

在前处理中经过网格化后,网格化的制件装配图如图6所示。

图6 网格划分后的装配图

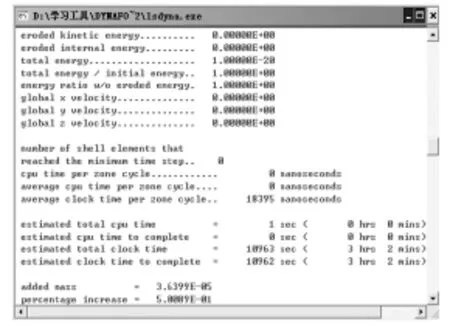

2.3模拟计算

经过前面处理后,可通过与求解器LSDYNA的接口直接运行求解,如图7所示。经过若干时间的计算后,求解器可输出一个结果文件(默认为d3plot文件),该文件分步写入,可以供后处理时调用。在随后的后处理中,后处理器PostGL读取生成的d3plot文件,并将结果用图形和动画的形式表示出来。通过分析板料厚度变化图,可以知道制件拉深后产生拉裂和起皱的情况;通过对成形极限图的分析,就可以对压边力和凹模圆角半径等参数作出适当的修改,修改后的结果,可以通过再次模拟来进行工艺验证。

图7 运算求解过程

3 数值模拟结果分析

本次进行模拟的汽车后壁板拉延件是非规则的拉深件。从图1可以看出,该工件拉深的深度是不均匀的,既有较深的拉深成形也有深浅不同的凹槽拉深,这样的制件在拉深过程中,最容易出现缺陷拉裂和起皱。

3.1压边力对拉深成形的影响

通过计算得出凸模的运动行程距离是1010mm (DYNAFORM自动计算得出),根据公式计算压边力给定1443.7KN,系统自动给出的压边力为18000KN,取凹模运动速度为5100mm/s,压边圈与凹模之间的间隙为1.0mm。在以下的数值模拟中保持其他参数不变,仅仅改变压边力,通过模拟结果看不同的压边力对拉深成形性能的影响。

(1)压边力为18000KN,对毛坯进行数值模拟,得到模拟结果如图8所示。

图8 压边力18000KN的模拟图

(2)压边力为1500KN时,对毛坯进行数值模拟,得到模拟结果如图9所示。

图9 压边力1500KN的模拟图

(3)压边力为4000KN时,对毛坯进行数值模拟,得到模拟结果如图10所示。

图10 压边力4000KN的模拟图

在(1)中,制件的周边出现了起皱现象,中间凹槽部位严重皱缩,由此可知该制件是不合要求的,同理可知(2)也不满足,只有(3) 满足。对比(2)、(3)可以看出主要是因为压边力过大导致的。因为零件开裂的根本原因,在于拉深变形抗力大于制件开裂处的材料实际有效抗拉强度。开裂在(1)中是最严重的,(3)无开裂满足要求。(2)直角边缘处起皱十分明显,并且起皱在制件中间拉深深度较大的矩形凹槽边缘到制件边缘处最为剧烈,所以(2)不合要求。

通过对比模拟结果可以知道,压边力过大时会造成开裂使制件报废;反之,过小的压边力又会造成制件局部开裂和皱缩。只有采用合适的压边力,才能消除开裂、皱纹、凹槽等缺陷。

3.2凹模圆角对拉深成形的影响

凹模圆角半径是影响拉深成形的重要因素,当凹模圆角半径过小时,容易导致凹模圆角部分先于底部发生破裂。如果凹模圆角半径过大,则处在压边圈作用下的坯料面积减少,不利于防皱。在以下的数值模拟中保持其他参数不变,仅改变凹模圆角半径,通过模拟看其对后壁板拉深成形的影响。

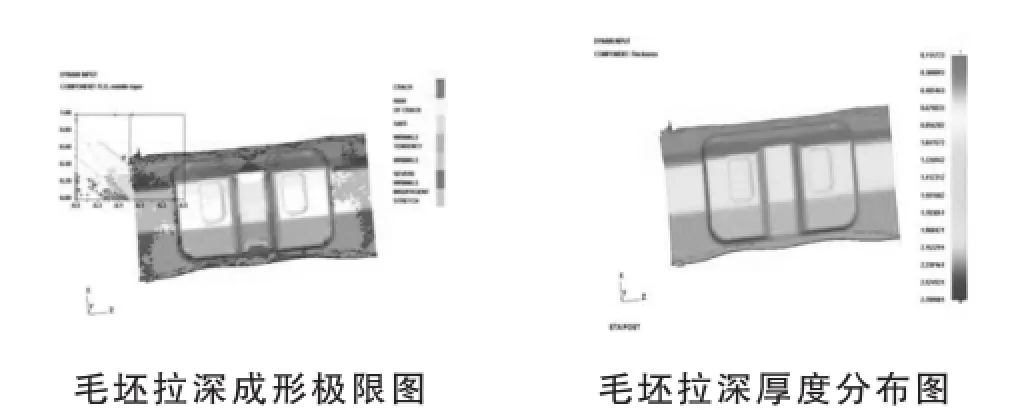

图11所示的是在凹模圆角半径为30mm,其它成形参数不变的情况下得到的模拟结果。

图11 圆角半径30mm的模拟图

图12所示的是在凹模圆角半径为20mm,其它成形参数不变的情况下,得到的模拟结果。

图12 圆角半径20mm的模拟图

从图11中看到,制件四个圆角未出现拉裂和褶皱现象,在中间部位有轻微的起皱趋势,基本上满足要求。从图12中可以看到,在制件两个直壁相交的圆角过渡部分,有非常轻微的拉裂现象,在制件的圆角凸出部位产生了拉裂现象,制件上有轻微的起皱倾向。

对比两个模拟结果可以看到,较大的凹模圆角半径可以避免皱纹产生,较小的值则会造成起皱。主要是因为,较小值会使制件直壁侧面的传力区拉应力增大,变形阻力增大,导致了最后的成形力增大,产生了皱纹。所以凹模圆角半径一般要稍微大一些,以避免出现皱纹。

4 结论

本文运用DYNAFORM软件分析了影响汽车后壁板拉深成形的关键参数压边力和凹模圆角半径,发现压边力的大小要适当,过大容易造成后壁板破裂,过小则容易引起褶皱和减薄;凹模圆角半径不能过小否则容易引起起皱,要适当大一些。数值模拟的方法可以有效地加快模具设计的进程,为模具工业的信息化提供借鉴。

[1]肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,1999.

[2]赵侠,傅建,余玲,等.有限元模拟技术在板料冲压

成形中的应用[J].四川工业学院学报,2004,(S1):241-249.

[3]王巍,钱可强.机械工程图学[M].北京:机械工业出版社,2000.

[4]王秀风,郎利辉.板料成形CAE设计及应用—基于DYNAFORM[M].北京:北京航空航天大学出版社,2008.

[5]ANSYA公司.应用LS-DYNA进行薄板成形仿真——高级[K].

[6]陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2006.

(责任编辑刘红)

The Technical Analysis of Formability Drawing and Numerical Simulation to Automobile Back-wall Board

ZHAO Feng,LIU Ya-shu,DING Hua

(Taizhou Polytechnic College,Taizhou Jiangsu 225300,China)

This paper main analyses and simulate the process of drawing by the software Dynaform.The numerical simulation analyses of the impact of Deep Drawing with difference blank hold force and die radius.we analyze the result of numerical simulation,then find blank hold force should be suitable and die radius should be slightly larger.In this way the crack and wrinkle of drawing can be avoided.With this method can speed up the process of mold design and reduce the production cost.

back-wall board;drawing;technical analysis;numerical simulation;formability

TG386.4

A

1671-0142(2015)02-0045-04

赵峰(1979-),男,江苏泰州人,副教授,硕士,研究方向为机械工程计算机应用.

江苏省高等学校大学生创新创业训练计划项目(201412106001Y,项目主持人:丁华).