拉深比对304不锈钢圆筒件残余应力的影响

肖良红,龙 涛,徐俊瑞,王 欢

(湘潭大学机械工程学院,湖南湘潭 411105)

拉深成形是一种基于塑性变形的板料冲压成形工序.残余应力普遍存在于塑性成形的工件中,它随材料性质、工件的形状和尺寸、加工工艺参数的不同而不同.构件中的残余应力对其疲劳寿命、强度、尺寸和形状精度及稳定性都有很大影响[1].304不锈钢具有优异的综合力学性能、加工性能和耐腐蚀性能,在各行各业中被广泛地应用.但不锈钢制品会因为应力腐蚀开裂而失效,严重影响其使用寿命及安全[2].为确保工件使用的安全性,防止残余应力造成不必要的损失,许多科技工作者已把如何抑制或消除被加工件内部的残余应力、调整或改变被加工件中残余应力的最终分布作为研究重点[3],并先后开发了许多评估残余应力的方法,如悬臂梁法[4]、钻孔法[5]、鼓泡法[6]、X射线衍射法[7]、拉曼光谱法[8]、压痕法[9]、切环法[10]等等.

Ghosh等[11]将304奥氏体不锈钢 U形弯曲件浸泡在SO4+Cl-液体中,研究残余应力对其应力腐蚀开裂的影响.白明远等[12]通过宏微观观察、能谱分析、金相组织检测、残余应力测量等手段研究了子弹壳开裂的原因,发现子弹壳的应力腐蚀开裂是由于其口部的残余拉应力过大.Grèze等[10]用切环法研究了温度对铝合金圆筒拉深件筒壁的残余应力和回弹的影响,但是他们的试验结果和数值模拟计算结果相差很大.Laurent等[13]用切环试验的数值模拟又研究了材料本构模型对Al5754铝合金圆筒拉深件筒壁残余应力和回弹的影响,并修正了Grèze等的数值模拟结果.

本文通过有限元模拟分析了圆筒拉深件筒壁的残余应力,用304不锈钢板作坯料进行圆筒件拉深,从筒壁切环获得压痕试验的试样,通过纳米压痕试验测量了304不锈钢圆筒拉深件筒壁外表面的残余应力,研究了拉深比对圆筒拉深件筒壁残余应力的影响.

1 试验

1.1 304不锈钢板单向拉伸试验

为了制定圆筒件的拉深成形工艺并为拉深成形模拟提供304不锈钢板材料力学性能参数,在室温下对304不锈钢板进行了单向拉伸试验.将厚度1 mm的304不锈钢板,用线切割加工成如图1所示形状和尺寸的拉伸试样.线切割加工时分别沿钢板轧制方向的 0°、45°、90°方向取样,在微机控制万能材料试验机上以3 mm/min的拉伸变形速度将试样拉断.

拉伸真实应力-应变曲线如图2所示,可以看出,沿轧制的3个不同方向拉伸所得的真实应力-应变曲线几乎完全重合,说明304不锈钢板在平面内基本呈各向同性.由拉伸试验和文献[11]得到304不锈钢板的材料参数,其杨氏弹性模量为193 GPa,屈服强度为257 MPa,泊松比为0.28.304不锈钢为奥氏体不锈钢,塑性变形时会诱导马氏体相变,其抗拉强度超过了1 000 MPa,这与文献[14-15]的研究结果一致.

图1 拉伸试样形状及尺寸

图2 304不锈钢板的拉伸应力-应变曲线

1.2 304不锈钢圆筒件拉深

为研究拉深比对304不锈钢圆筒拉深件筒壁残余应力的影响,用表1所示的模具和拉深工艺参数,将厚度1 mm、不同直径的304不锈钢圆形平板毛坯进行拉深,获得不同拉深比的圆筒件,其中拉深凸模与凹模之间的单边间隙为板料厚度,以便拉深时校正圆筒件口部的壁厚.

查得一次拉深成形的极限拉深系数m1min=0.5[16],故实际拉深系数应大于极限拉深系数,分别取为0.55、0.60、0.65 和0.70(均大于0.5),对应的4组拉深比分别为1.82、1.67、1.54和1.43.按圆筒中径(40.8+38.8)/2=39.8 mm计算对应毛坯直径,约为 72、67、62 和 57 mm.

表1 模具几何尺寸和拉深工艺参数

1.3 ABAQUS数值模拟

首先,在ABAQUS/Standard模块中建立有限元模型.有限元建模时,拉深凸模、凹模采用表1中的几何参数建立几何模型.为提高计算效率,拉深凸模、凹模和压边圈均作为解析刚体处理,由于拉深坯料是轴对称的(圆形板料),取其1/4建模.毛坯板料网格采用带沙漏控制的3D六面体8节点减缩积分单元(C3D8R)、将板料沿厚度方向划分为3层单元,圆形坯料共有14 751个单元.模具与板料之间的接触设为面-面接触.整个拉深过程中压边力固定在2.0 kN/4=0.5 kN.根据单向拉伸试验结果,按Mises屈服准则各向同性弹塑性材料设定材料模型,材料的杨氏模量为193 GPa,屈服强度257 MPa,泊松比为0.28.

为了将数值模拟与拉深试验进行对比,模拟时取4组拉深系数(0.55、0.60、0.65和 0.70),分别对应 4组拉深比(1.82、1.67、1.54和 1.43),平板毛坯直径也取为72、67、62和57 mm.建立了304不锈钢圆筒件拉深的有限元模型后,经过有限元分析计算得到各种拉深比圆筒件在卸载后筒壁外表面的残余应力(以Mises等效应力表示),其中图3所示为拉深比K=1.82所得圆筒拉深件筒壁外表面的残余应力云图.

图3 拉深比K=1.82圆筒拉深件应力云图

1.4 圆筒拉深件筒壁外表面纳米压痕试验

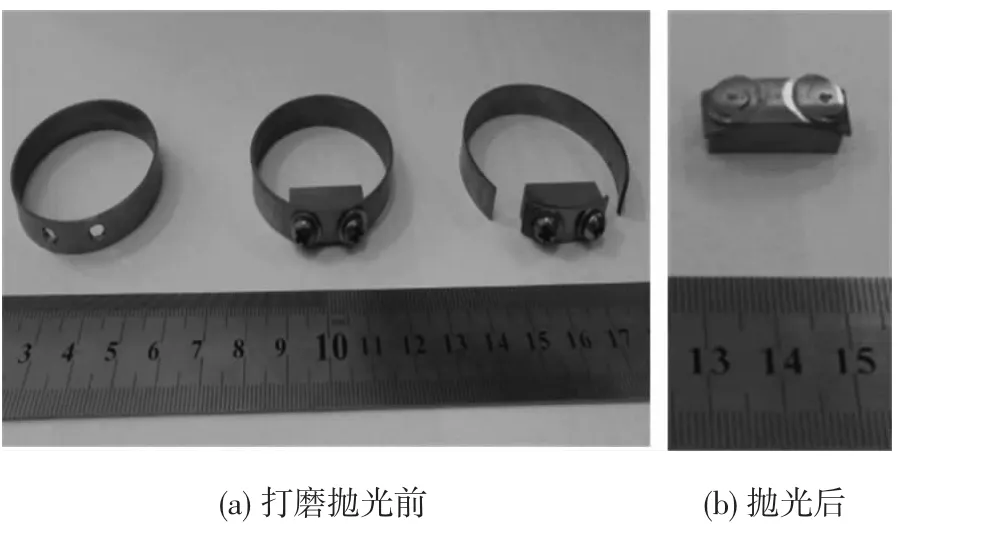

获得圆筒拉深件后,在每个圆筒件筒壁用线切割方法切割出高度为8 mm的圆环(参照1.3小节中数值模拟及2.1小节中数值模拟结果分析所得最大残余应力在筒壁的高度位置,使最大残余应力包含在切割圆环的中间部位).因为纳米压痕试样高度一般不能大于20 mm,所以设计制造了如图4所示淬硬的纳米压痕测量夹具,用其固定从圆环上截取的一小段试样.从圆环上截取一小段试样之前,对应图4所示夹具上紧固孔的位置、在封闭的圆环上钻2个Φ4.5 mm的通孔,再用螺钉将封闭的圆环固定在夹具上,确保从圆环上截取一小段试样时,所截试样部分保持原来的形状,即小段试样不会回弹而释放残余应力.这样得到的试样完全可以代表圆筒件筒壁残余应力最大的部位,如图5所示.

图4 测量夹具的形状和尺寸

试样切割完成后,获得如图5(a)所示带测量夹具的试样,再将试样上突出的螺钉头部分用砂轮机打磨掉,使得被压头压入的圆环试样中间部位处于最高平面,打磨螺钉头过程中需要注意:不能使所截下的试样部分受到砂轮机的打磨损伤,避免砂轮机的外力干扰试样中残余应力的分布.纳米压痕试样表面要求没有划痕,所以将压头压入的试样表面用砂纸打磨并抛光成镜面,获得如图5(b)所示抛光的试样.

图5 纳米压痕试样

对于不同拉深比的纳米压痕试验还需要没有残余应力的裸材(virgin material)试样.不能直接用304不锈钢板作为圆筒拉深件的裸材,因为304不锈钢板拉深后发生了相变及加工硬化,故从不同拉深比所得圆筒拉深件壁部截下的圆环中再分别割下一段作为压痕试验裸材试样.由于再割下的一段没有固定在测量夹具上,其残余应力已经释放.

将上述试样在型号为CSM UNHT超纳米压痕仪上进行纳米压痕测试,压入位置为试样的正中间(筒壁最大残余应力处).纳米压痕试验参数设置为:采用理想的 Berkovich三棱锥压头;以100 μN/s的加载速度压至100 nm的深度,达到最大压深时保压10 s,以减小蠕变对卸载位移的影响;保压后以100 μN/s的卸载速度卸载;对每个试样选择3个不同的位置分别压入,取平均值进行分析[17].

2 结果及分析

2.1 数值模拟结果及分析

在不同拉深比条件下模拟圆筒件拉深成形后,撤出所有约束,完全卸载所得筒壁外表面残余应力(以Mises等效应力表示)沿高度方向的变化规律如图6所示.从图6中看出,4种不同拉深比1.43、1.54、1.67和1.82所得圆筒拉深件筒壁外表面的残余应力均为拉应力,它们沿圆筒高度方向的变化规律如下:从筒底(h=0 mm)到口部先增大后减小,并且均存在一个峰值,即最大残余应力,最大残余应力在筒壁的位置随着拉深比K增大而升高.4种不同拉深比1.43、1.54、1.67和1.82所得圆筒件筒壁外表面的最大残余应力分别为312.60、343.56、386.61 和 483.69 MPa,随着拉深比K增大而增大.

图6 Mises应力随筒壁高度h的变化曲线

有限元模拟所得最大残余应力及其在筒壁所处高度如表2所示.为便于分析残余应力沿筒壁的分布规律,定义了最大残余应力所处高度的比高值(e),e=hmax/h0,即最大残余应力所处高度与圆筒高度的比值,其中,hmax为筒壁上最大残余应力的高度,h0为圆筒的总高.

由表2可知,4种不同拉深比所得圆筒件筒壁最大残余应力位置的比高值均约为0.6.故在1.4小节中进行圆筒拉深件筒壁外表面纳米压痕试验、从筒壁截取圆环压痕试样时,应使高为8 mm圆环的中间圆基本位于筒高的0.6倍处.当K=1.43时,从距离筒底12.51×0.56-8/2=3.0 mm处截取8 mm高的圆环,口部留有12.51-3.0-8=1.51 mm高的余料;当K=1.54、1.67、1.82时,应分别从距离筒底6.7、8.8、10.6 mm处截取8 mm高的圆环,口部分别留有1.74、3.57、6.0 mm高的余料.

表2 有限元模拟最大残余应力及其位置

2.2 纳米压痕结果及分析

拉深比K=1.43、1.54、1.67和1.82所得压痕试样和对应裸材试样的纳米压痕载荷-位移(压深)曲线分别如图7(a)、7(b)、7(c)和7(d)所示.从图7可以看出,有残余应力试样的加载曲线均低于对应裸材试样的加载曲线,说明压入相同深度时,压入有残余应力试样所加载荷小于压入裸材所加载荷,即圆筒壁部外表面均为残余拉应力.同时发现,随着拉深比增大,有残余应力试样的加载曲线比对应裸材试样的加载曲线低得更多,即残余拉应力更大.

图7 纳米压痕试验的载荷位移曲线

由纳米压痕测量的各试样硬度和卸载刚度如表3所示,采用Suresh理论模型的固定压入载荷计算方法,由固定载荷下的压入深度、接触深度、硬度和卸载刚度,计算得到4种不同拉深比K=1.43、1.54、1.67和1.82圆筒件筒壁外表面的最大残余应力分别为 391.87、745.30、793.74和1 013.1 MPa,试验结果如表3所示.从表3中也可以看出,圆筒件筒壁外表面的残余拉应力随拉深比增大而增大.

表3 纳米压痕试验结果

2.3 数值模拟结果与纳米压痕结果对比分析

通过有限元数值模拟和纳米压痕测量304不锈钢圆筒拉深件筒壁残余应力,得到拉深比对筒壁最大残余应力的影响,如图8所示.从图8看出:纳米压痕所得最大残余应力随拉深比的变化趋势与数值模拟所得变化规律基本吻合,304不锈钢圆筒拉深件筒壁最大残余应力随着拉深比的增大而增大.但是压痕试验测得的残余应力比有限元分析所得结果大许多,最大误差超过了100%;并且拉深比越大,压痕试验和数值模拟的结果相差越大.这是因为304奥氏体不锈钢在拉深塑性变形过程中产生了马氏体相变[14-15,18],由奥氏体转变为马氏体过程中引起了体积膨胀,从而增大了不锈钢圆筒件筒壁的残余应力;并且拉深比越大,304不锈钢的塑性变形量越大,相变组织越多,由相变引起的残余应力增加量越大.而在ABAQUS有限元分析软件平台上数值模拟时,ABAQUS软件不具备描述这种相变引起附加内力的功能,故数值模拟得到的残余应力小许多.

还注意到,当拉深比较小时(K=1.43),压痕法测量的残余应力为391.87 MPa,比张龙等[17]用压痕法测量的304不锈钢中残余应力381 MPa和他们用XRD测量的残余应力350 MPa稍大,误差不超过10%.这是因为虽然拉深比较小,但还是发生了塑性变形,使残余应力有所增加;并且压痕法测量拉深比K=1.43圆筒件筒壁残余应力与本文中有限元模拟结果312.60 MPa误差也不到20%,这说明压痕法测量304不锈钢圆筒拉深件筒壁的残余应力是准确、可靠的,而有限元模拟为压痕试验试样的制备(试样的切割位置)提供了参考和指导.

图8 圆筒拉深件筒壁最大残余应力随拉深比的变化

3 结 论

1)304不锈钢圆筒拉深件筒壁的残余应力沿筒高度方向先增大后减小,其最大残余应力处在筒壁中部——约60%筒壁高度处.

2)304不锈钢圆筒拉深件筒壁的最大残余应力随拉深比的增大而增大.

3)塑性变形使不锈钢圆筒拉深件产生残余应力,其内部马氏体相变也影响着残余应力的大小和分布.

4)纳米压痕测量304不锈钢圆筒拉深件筒壁的残余应力是真实的、可靠的,而有限元模拟仅能反映残余应力沿筒壁高度方向的变化趋势,这就为压痕试验试样的制备提供了参考.

[1]ROSSINI N S,DASSISTI M,BENYOUNIS K Y,et al.Methods of measuring residual stresses in components[J].Materials& Design,2012,35:572-588.

[2]黄毓晖,轩福贞,涂善东.304奥氏体不锈钢在酸性氯离子溶液中应力腐蚀性能的研究[J].压力容器,2009,26(7):5-10.HUANG Yuhui,XUAN Fuzhen,TU Shandong.Study on stress corrosion property of 304 austenitic stainless steelin the environment of acid chloride solution[J].Pressure Vessels,2009,26(7):5-10.

[3]袁荣发,伍尚礼.残余应力测试与计算[M].湖南:湖南大学出版社,1987:1.YUAN Rongfa,WU Shangli.Testing and Calculation of Residual Stress[M].Hunan:Hunan University Press,1987:1.

[4]STONEY G G.The tension of metallic films deposited by electrolysis[J].Proceedings of the Royal Society of London Series A,1909,82(553):172-175.

[5]BUCHMANN M,GADOW R,TABELLION J.Experiment and numerical residual stress analysis of layer coated composites[J].Materials Science and Engineering,2000,A288:154-159.

[6]BASROUR S,ROBERT L,DELOBELL P.Measurement of residual stress in a plate using bulging test and a dynamic technique:application to electroplated nickel coatings[J].Materials Science and Engineering,2000,A288:160-163.

[7]ZHENG Xuejun,LI Jiangyu,ZHOU Yichun.X-ray diffraction measurement of residual stress in PZT thin films prepared by pulsed laser deposition[J].Acta Mater,2004,52:3313-3322.

[8]TAYLOR C A,WAYNE M F,CHIU W K S.Residual stress measurement in thin carbon films by Raman spectroscopy and nanoindentation [J].Thin Solid Films,2003,429:190-200.

[9]CHEN Xi,YAN Jin,KARLSSON A M.On the determination of residual stress and mechanical properties by indentation[J].Materials Science and Engineering,2006,A416:139-149.

[10]GRÈZE R,MANACH P Y,LAURENT H,et al.Influence of the temperature on residual stresses and springback effectin an aluminium alloy[J].International Journal of Mechanical Sciences,2010,52:1094-1100.

[11]GHOSH S R,KAIN V P S,MITTAL V,et al.Role of residual stresses induced by industrial fabrication on stress corrosion cracking susceptibility of austenitic stainless steel[J].Materials & Design 2011,32(7):3823-3831.

[12]白明远,刘丽玉,吴俊峰,等.弹壳开裂失效分析[J].理化检验:物理分册,2011,47(3):180-183.BAI Mingyuan,LIU Liyu,WU Junfeng,et al.Failure analysis on cracking of cartridge case[J].Physical Testing and Chemical Analysis(Part A:Physical Testing),2011,47(3):180-183.

[13]LAURENT H,GRÈZE R,OLIVEIRA M C,et al.Numerical study of springback using the split-ring test for an AA5754 aluminum alloy[J].Finite Elements in Analysis and Design,2010,46:751-759.

[14]申勇峰,李晓旭,薛文颖,等.304不锈钢拉伸变形过程中的马氏体相变[J].东北大学学报:自然科学版,2012,33(8):1125-1128.SHEN Yongfeng,LI Xiaoxu,XUE Wenying,et al.Changes in martensite fraction of 304SS in tensile deformation[J].Journal of Northeastern University(Natural Science),2012,33(8):1125-1128.

[15]HECKER S S,STOUT M G,STAUDHAMMER K P,et al.Effects of strain state and strain rate on deformation-induced transformation in 304 stainless steel:Part I.Magnetic measurements and mechanical behavior[J].Metallurgical Transactions A,1982,13(4):619-626.

[16]肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,2002:1.XIAO Jingrong,JIANG Kuihua.Stamping Technology[M].Beijing:Mechanical Industry Press,2002:1.

[17]张龙,程广贵,丁建宁,等.纳米压痕法对304不锈钢残余应力的研究(英文)[J].传感技术学报,2012(6):766-770.ZHANG Long,CHENG Guanggui,DING Jianning,et al.Study of residual stress in the 304 stainless steel by nanoindentation method[J].Chinese Journalof Sensors and Actuators,2012(6):766-770.

[18]DE A K,SPEER J G,MATLOCK D K, et al.Deformation-induced phase transformation and strain hardening in type 304 austenitic stainless steel[J].Metallurgical and Materials Transactions A,2006,37(6):1875-1886.