三层板压印接头力学性能分析

刘福龙 ,何晓聪,曾 凯 ,卢 毅

(昆明理工大学机电工程学院,昆明 650500)

随着制造业及连接技术的发展,产生了结构粘接、自冲铆接和压印连接等新型连接技术,这些新技术可以有效解决传统点焊存在的问题[1].其中,压印连接是一种广泛用于汽车制造业的技术,它是利用一对配套的上模与下模,在专用的压力设备上,上模在外力的作用下向下运动,迫使连接材料在下模模腔内发生变形,填充下模的环形凹槽,最终形成机械互锁结构,从而达到连接的目的.压印连接通过机械内锁实现材料连接,不仅可以实现同种材料的连接,而且对于采用传统点焊难以或根本无法实现的异种材料的连接也是有效的.压印连接还可以实现多层、不同厚度板料的连接,允许中间有夹层材料(纺织物、塑料、薄膜、纸、绝缘材料等).汽车车身中的焊接变形问题也可以通过压印连接得到很好的解决[2].鉴于压印技术有如此多的优点,自其应用30多年来,国内外学者已对其进行了大量研究.

国内对压印连接的研究起步较晚,主要侧重于连接过程成型机理及工艺参数的优化,对压印接头的疲劳性能也进行了初步探索.杨小宁等[3]和冯模盛等[4]采用试验及有限元模拟相结合的方法研究了两层板压印接头连接成型过程与机理.周云郊等[5]对压印连接钢铝异种材料的可行性进行了实验研究和仿真分析,并对钢铝异种材料的压印模具几何参数进行多目标优化.杨慧艳等[6-7]采用相同的方法对三层板不同组合顺序的成型性进行了研究;并对5052铝合金单搭压印接头的疲劳性能进行了试验研究.国外对压印连接的研究进行的较早,所以研究地比较系统:Xiaocong He[8-9]从工艺参数、动态工艺模拟、接头强度、振动特性等方面综述了压印连接技术的发展状况,并研究了变差系数法在预测压印接头强度方面的应用;Mucha[10]、De paula[11]和 Varis等[12]研究了工艺参数对压印成型和接头静强度的影响;Carboni[13]和Kim对压印接头的疲劳性能进行了研究.

在以往的研究中,压印接头的力学性能研究主要集中在两层板接头,然而实际应用中,通常需要实现三层甚至多层板材的连接,例如沃尔沃的S80就采用了多层板材的连接[14].因此有必要对三层及多层板压印接头的力学性能进行研究,本文针对实际连接过程中可能出现同种组合顺序条件下板材配置方式不同的情况,通过试验研究了不同配置方式下接头的静态力学性能及静态力学性能最优配置方式组的动态疲劳性能.

1 试验

1.1 试件制备

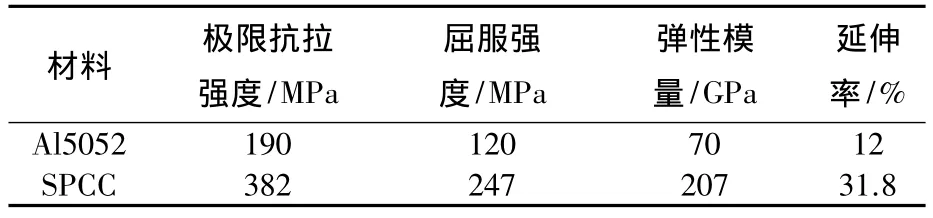

试件所用材料为1.5 mm厚5052铝合金与1.5 mm厚SPCC冷轧钢板,其化学成分与力学性能见表1与表2所示.经试验发现,连接模具选用平模,上中下板顺序为AA5052+SPCC+AA5052时接头成型性最好,因此所有配置形式均按此组合顺序进行连接.相同组合顺序的三层板搭接共有3种配置形式,如图1所示,其中:上板单独在一边为T-A组;上板与中板在同一边为T-B组;上板与下板在同一边为T-C组.连接设备均采用型号为RIVCLINCH 1106 P50的压印设备,该设备连接时的额定冲压压力为0.6 MPa.由于每连接一个试件设备的冲压压力会下降,为保证各个试件的连接质量,每连接一个试件后均重新冲压,保证所有试件均在额定冲压压力下进行连接.

表1 材料化学成分表(质量分数/%)

表2 材料室温力学性能

图1 试件搭接方式

1.2 静态力学与动态疲劳试验

静态力学与动态疲劳试验均在MTS-landmark100型电液伺服实验机上进行.由于3组试件配置方式不同,在试验过程中根据实际情况添加与试件等宽且长为30 mm的垫片,保证两端夹持部分厚度一致,以使试验过程中接头处弯矩尽可能小,实际方式装夹如图2所示.静态力学性能试验时,设定拉伸速率为5 mm/min.动态疲劳试验时,设定加载波形为正弦波,加载频率f=10 Hz,应力比R=0.1;分别在静强度90%、70%、60%、50%和40%的载荷水平下进行试验;并参考焊接接头疲劳试验,当加载循环周次达到200万次时认为接头达到疲劳极限,试验停止.

图2 试件装夹

2 结果分析

2.1 静态力学试验

2.1.1 失效模式分析

压印接头静态失效模式有两种:内锁拉脱失效与颈部断裂失效.内锁拉脱失效主要是由于基板的强度较大,接头上板在下板中镶嵌量不够充分,上板颈部强度大于上板在下板中的自锁强度,接头在拉伸-剪切载荷作用下,接头的自锁结构先失效,最终导致上下板分离而使接头失效;颈部断裂失效是接头在受拉伸-剪切载荷的作用时,在接头内锁结构强度足够大的情况下,随着拉伸位移的增加,拉伸载荷逐渐增大,达到最大值时,上板在颈部厚度最小的位置在内锁结构拉脱之前发生断裂造成接头失效.

三层板压印接头截面如图3所示,其中:X为压印接头残余底厚;tN1与tN2分别为上板与中板的颈部厚度;tU1与tU2分别为上板在中板与中板在下板中的镶嵌量.接头强度主要取决于tN1,tN2,tU1及tU2,这4个值也将决定接头的失效模式.当tN1值因太小成为接头最薄弱环节时,接头将出现上板颈部断裂失效;同理,当tN2值小到成为接头最薄弱环节时,接头将出现中板颈部断裂失效;当tU1值小到成为接头最薄弱环节时,接头将出现上板内锁拉脱失效;当tU2值小到成为最薄弱环节时,接头将出现中板内锁拉脱失效.实际接头根据接头不同配置形式,可能出现上述4种失效模式中两种同时出现的情况,称之为混合失效.本次试验过程中,T-A型配置方式失效模式为上板颈部断裂;T-B型配置方式失效模式为中板内锁拉脱失效;T-C型配置方式失效模式为上板内锁拉脱与中板内锁拉脱的混合失效,如图4所示.

图3 三层板压印接头截面

2.1.2 静强度分析

对T-A、T-B和T-C三种配置方式的三组试件进行拉伸-剪切试验,分别测试12个试件,得到接头静强度值,各组根据拉依达准则剔除可疑数据,使用有效数据经处理得到均值、方差及变异系数如表3所示.静强度均值表明各种配置方式的接头:T-A型静强度最低,T-C型静强度最高,T-C型静强度为T-A型的5.7倍.选取拉伸峰值与静强度均值最相近的试件的载荷-位移曲线进行分析,如图5所示.结合接头静态失效模式可知,当接头为颈部断裂失效时(T-A),接头静强度低且失效位移短,几乎为瞬时断裂;反之,当接头为内锁拉脱失效时(T-B),接头静强度高且失效位移长;当接头为混合失效时(T-C),接头静强度最大,在失效时达到第一个峰值时上板发生内锁拉脱失效,载荷迅速下降,之后慢慢回升出现第二个峰值,直到中板发生内锁拉脱最终导致接头失效.

图4 静拉伸失效模式

表3 接头静强度均值、方差及变差系数

图5 载荷-位移曲线

2.2 疲劳试验

2.2.1 失效模式分析

两层板压印接头疲劳失效模式主要有两种:颈部出现裂纹导致接头断裂失效(失效模式A)与下板出现裂纹导致接头失效(失效模式B),如图6所示.颈部出现裂纹导致接头失效主要是出现在加载应力水平较高时,断裂方式与静态断裂失效相似,差异为疲劳断裂可以明显看到基板之间有微动磨损;下板出现裂纹导致接头失效主要是出现在加载应力水平较低时,接头颈部已不是连接结构的薄弱环节,失效部位出现在连接过程中基板应力集中部位.

根据三层板压印接头的结构可推测其失效模式有3中情况,第一种情况为上板或中板颈部出现裂纹导致接头断裂,第二种情况为下板出现裂纹导致接头失效,第三种情况出现上述失效模式组合的混合失效.本文只对三种配置方式中静态力学性能最优的配置形式(T-C)进行疲劳试验,通过试验可知,T-C型配置方式的疲劳失效方式为上板先发生颈部断裂(失效模式A),之后下板出现裂纹(失效模式B)的混合失效,如图7所示.

图6 两层板疲劳失效形式

图7 T-C三层板型疲劳失效模式

2.2.2 疲劳强度分析

通过静拉伸试验得知T-C型接头静强度最高,采用与该组静强度对应的5个应力水平进行试验,每个应力水平测试两个件,试验结果载荷及循环周次均取对数后结果如表4所示,其中:上板颈部断裂记为A,下板出现裂纹记为B,中板内锁拉脱记为C,人为停止记为D.

为验证疲劳数据的有效性,采用威布尔分布进行检验,威布尔分布是根据最弱环节模型或串联模型得到的,适用于材料断裂强度模型的分析.二参数威布尔分布的密度函数如式(1):

式(1)中α和β为威布尔分布的形状参数和尺度参数.由于疲劳测试试件数量少,采用传统计算方法在确定威布尔参数时存在一定困难,因此通过引入变异系数对其进行求解,近似求得威布尔分布的两个参数,近似求解公式如公式(2)与(3)所示[15]:

公式(3)中μ为均值,Γ(·)为伽玛函数.计算获得的不同疲劳载荷水平下上下板的疲劳寿命的α和对应的β,如表5所示.将失效概率为63.2%的值定义为威布尔尺度参数,计算所得的β均大于各自的寿命均值,由此可见,各疲劳寿命均服从二参数威布尔分布,从而验证了数据的可靠性.

表4 疲劳试验结果

表5 疲劳寿命分析

由表4可知,当加载水平为90%时,接头几乎为瞬间拉断;在低应力水平时,上板颈部疲劳性能仍然较差,当加载水平为40%时,疲劳循环最多只能达到15 965次,但是中板与下板连接可达到疲劳极限200万次.

采用最小二乘法回归模型在双对数坐标下对测得的疲劳数据散点进行拟合,可得接头F-N曲线,如图8所示,图中:A为上板颈部断裂时的疲劳强度,B为下板出现裂纹时的疲劳强度;横坐标为疲劳循环周次取对数,纵坐标为加载最大载荷取对数.采用最小二乘法计算获得F-N曲线方程如方程(1)与(2)所示,(1)为上板颈部断裂的F-N曲线方程,(2)为下板出现疲劳裂纹的F-N曲线方程.通过F-N曲线方程,在已知最大加载载荷的情况下可预测接头疲劳寿命.

图8 F-N曲线

3 结 论

本文通过对同种排列顺序条件下三种不同配置方式的三层板压印接头进行静态力学性能试验,并对其中静态力学性能最优的接头配置方式组接头进行疲劳试验,得到如下结论:

1)三层板压印接头的静态效模式为上板颈部断裂失效、中板内锁拉脱失效以及上板内锁拉脱与中板内锁拉脱同时发生的混合失效.

2)T-A型配置方式静强度最低,T-C型配置方式静强度最高,T-C型静强度为T-A型的5.7倍.

3)T-C型配置方式的疲劳失效模式首先为上层板颈部断裂,然后中板内锁拉脱失效的混合失效,与静拉伸失效不同点为疲劳失效基板之间有明显的微动磨损痕迹.

4)三层板压印接头上板颈部疲劳性能较差.加载载荷为静强度40%时,上板颈部疲劳循环最多为15 965次时发生断裂失效,但是中板与下板连接疲劳循环可达到200万次.

[1]LEE C J,KIM J Y,LEE S K,et al.Design of mechanical clinching tools for joining of aluminium alloy sheets[J].Materials and Design,2010,4(31):1854-1861.

[2]杨慧艳,何晓聪,丁燕芳,等.冷轧钢压印接头拉剪和疲劳性能研究.机械设计,2013,30(9):78-81.YANG Huiyan,HE Xiaocong,DING Yanfang,et al.Tensile-shear and fatigue properties of clinched joint in cold rolled mild steel sheets[J].Journal of Machine Design,2013,30(9):78-81.

[3]杨小宁,佟铮,杨明,等.铝板件冲压连接技术的实验研究[J].内蒙古工业大学学报,2006,25(2):107-111.YANG Xiaoning,TONG Zheng,YANG Ming,et al.A new punch bonding technology for aluminous sheets[J].JournalofInner Mongolia University of Technology,2006,25(2):107-111.

[4]冯模盛,何晓聪,严柯科,等.压印连接工艺过程的数值模拟及实验研究[J].科学技术与工程,2011,11(23):5538-5541.FENG Mosheng,HE Xiaocong,YAN Keke,et al.Numerical simulation and analysis of clinch process[J].Science Technology and Engineering,2011,11(23):5538-5541.

[5]周云郊,兰凤崇,黄信宏,等.钢铝板材压力连接模具几何参数多目标优化[J].材料科学与工艺,2011,19(6):86-93.ZHOU Yunjiao,LAN Fengchong,HUANG Xinhong,Multi-objective optimization of geometry of clinching tools for steel-aluminum blank sheets[J],Materials Science& Technology,2011,19(6):86-93.

[6]杨慧艳,何晓聪,周森,等.多层金属板材压印连接成型研究[J].热加工工艺,2013,42(24):37-40.YANG Huiyan,HE Xiaocong,ZHOU Sen,et al.Study on clinching for multi-layer metal sheet[J].Hot Working Technology,2013,42(24):37-40.

[7]杨慧艳,何晓聪,邓成江,等.铝合金单搭压印接头疲劳性能研究.热加工工艺,2013,42(17):16-19.YANG Huiyan,HE Xiaocong,DENG Chengjiang,et al.Fatigue behavior of tensile-shear loaded clinched joints in aluminium alloy sheet[J].Hot Working Technology,2013,42(17):16-19.

[8]HE Xiaocong.Recent development in finite element analysis of clinched joints [J].The International Journal of Advanced Manufacturing Technology,2010,48(5-8):607-612.

[9]HE Xiaocong.Coefficient of variation and its application to strength prediction of clinched joints[J].Advanced Science Letters,2011,4(4-5):1757-1760.

[10]MUCHA J.The analysis of lock forming mechanism in the clinching joint[J].Materials and Design,2011,32(10):4943-4954.

[11]VANS J P.The suitability for round clinching tools for high-strength structural steel [J]. Thin-Walled Structures,2002,40(3):225-238.

[12]DE PAULA A A,AGUILAR M T P,PERTENCE A E M,et al.Finite element simulations of the clinch joining of metallic sheets[J].Journal of Materials Processing Technology,2007,182:352-357.

[13]CARBONI M,BERETTAS, MONNOM.Fatigue behavior of tensile-shear loaded clinched joints[J].Engineering Fracture Mechanics,2006,73:178-190.

[14]HAN L, CHRYSANTHOU A, YOUNG K W.Mechanical behavior of self-piercing riveted multi-layer joints under different specimen configurations[J].Materials and Design,2007,28:2024-2033.

[15]HE X.Coefficient of variation and its application to strength prediction of self-piercing riveted joints[J].Scientific Research and Essays,2011(34):6850-6855.