高强钢控制臂件冲压工艺优化及稳健性分析

贺亚芳,吴会平,李细锋,毛祺栋

(1.上海汇众汽车制造有限公司,上海 201805;2.上海交通大学 塑性成形技术与装备研究院,上海 200030)

板料冲压成形技术广泛应用于汽车、航空航天、兵器等众多领域.冲压成形过程中,工艺参数如压边力、拉延筋系数、模具工作部分尺寸等设计不合理会引起起皱、破裂等缺陷.材料性能及厚度波动、模具状况及润滑条件等变化,会对生产稳定性造成影响.传统的工艺优化主要依靠经验,优化设计参数,消除冲压件缺陷,但无法分析材料性能波动等对大批量生产的稳定性的影响.因此,设计阶段考虑材料性能及厚度等波动的影响,制定稳健的工艺方案,降低废品率,提高冲压件质量的稳定性很有必要.

已有很多学者对冲压工艺稳健优化进行了研究.汤禹成等[1]提出了基于支持向量机和重要度抽样的板料成形工艺稳健设计方法,量化噪声因素对成形质量的影响,同时结合优化算法求解既满足质量可靠性又保证质量目标最优的工艺条件,且用高强度钢板冲压实例验证了该方法的有效性.李玉强等[2]将质量工程中的6σ理念与双响应面法[3]相结合,提出基于双响应面模型的6σ稳健优化设计方法.潘尔顺等[4]提出一种将有限元法和田口法[5-6]相结合进行稳健设计的简单实用方法,进行了V形件冲压加工建模参数的稳健性设计分析,并用实物试验结果对仿真结果进行了验证.林忠钦等[7]利用有限元仿真技术,采用复合设计方法,得到冲压件质量评价指标及其影响因素的回归公式,实现了冲压成形过程的稳健设计,并用试验证明了回归公式的正确性和冲压稳健设计方法的可行性.谢延敏[8]提出基于动态 king 模型[9]的冲压成形工艺稳健设计方法,并应用到Numisheet93盒形件成形中进行稳健优化,取得了较好的效果.张骥超等[10]通过实验设计方法获取影响零件成形质量敏感设计变量,并在质量指标与设计变量间建立响应面数学模型,通过蒙特卡洛方法评估质量指标波动特性,建立优化模型并获得稳健最优工艺解.

本文研究对象为高强度钢控制臂零件,如图1所示.高强度钢控制臂零件拐角处拉深深度大于35 mm,成形难度较大,同时,控制臂零件有装配关系,还必须考虑刚度要求[11].控制臂零件的主要工序为落料、预成形、拐角处切边、成形及拐角处局部翻边、修边侧修、翻边、冲孔、整形.模拟发现:拐角处局部翻边时料厚减薄量大,切边线以外有开裂风险.材料波动与工艺因素会增加废品率,将材料性能参数等作为噪声变量输入,分析检查冲压工艺的稳定性,根据分析结果调整工艺条件,从而达到期望的稳健性目标[12].

本文采用AutoForm软件的sigma功能模块研究压边力大小、模具间隙、拐角处局部翻边模圆角对减薄率的影响,优化工艺参数,降低拐角处局部翻边时的减薄率,从而提高产品的合格率.

采用静力隐式有限元软件AutoForm对控制臂零件进行仿真计算,材料厚度为3.8 mm,材料力学性能参数如表1所示.计算时的工艺参数设置如下:压边力3 MPa,摩擦系数0.15.

1 成形性分析

表1 材料力学性能参数

图2是拐角处局部翻边后的成形性结果,图3是控制臂翻边后的成形性模拟结果,对比可以发现,局部翻边后拐角处有破裂风险,但是破裂风险位于修边线外面.

图2 拐角局部翻边成形性图

图3 控制臂翻边成形性云图

经分析发现,影响拐角处材料减薄的因素主要有模具圆角半径、凸凹模间隙、拐角处拉深深度大且本身拐角有阻力.经过测量,拐角处底部与侧壁间、拐角处两侧壁间的圆角半径已经足够大,所以,利用AutoForm软件的sigma功能模块分析设计参数如凸凹模间隙、压边力、摩擦系数、板料尺寸等对拐角处减薄率的影响.

2 稳健性分析

本文应用 6σ[13-15]理论,进行冲压成形模拟的敏感度分析、优化和稳健性分析.σ为样本的标准差,用于评价样本的离散程度.6σ代表很高的质量水平,它表达当产品质量均值与目标之间存在不超过1.5σ的偏移时,报废件不超过3.4×10-6.图4为6σ条件下质量分布示意图.

图4 6σ条件下质量分布示意图

2.1 敏感性分析

根据图2基础模拟结果,拐角处很小的黄色区域代表有破裂趋势,需要利用RE:Performance Analysis Design分析模型分析对拐角处料的减薄率影响大的因素.首先,将预成形模具间隙T1(1.0t~1.3t,t代表料厚)、局部翻边模间隙T2(1.0t~1.3t)、预成形压边力P1(2.5~4.0 MPa)、拐角处局部翻边时压边力P2(2.5~4.0 MPa)、摩擦系数 μ(0.13~0.17)、板料轮廓尺寸S(±1 mm)等作为设计变量,考察这些变量对拐角部位减薄率的影响.由图5可知,预成形模具间隙(T1)、局部翻边模间隙(T2)对拐角部分的减薄率有较大影响.

图5 设计变量对减薄率影响饼图

2.2 稳健性分析

将坯料位置、料片厚度、摩擦系数、塑性应变比、屈服强度、抗拉强度、板料尺寸等作为噪声变量输入,分析当前工艺的稳健性.观察图6成形性Cp值云图,拐角处切边线外有黄色风险区域,在给定的噪声变量输入条件下,每1 000件产品中有0.07~2.70件次品,成形结果不稳定,需要控制.

图6 成形性Cp值分布云图

表2为拐角处风险区在不同的质量水平下所允许的变薄率下限,结合图7风险区的减薄率下限云图,可以得出满足指定3σ质量条件下,风险区域允许的变薄率下限为30.1%,对该控制臂件材料来说,变薄率过大.为了提高稳健性及σ水平,需要优化设计变量.

2.3 稳健性优化

根据敏感性分析结果,选用局部翻边模间隙、预成形模具间隙为变量,3σ水平设为目标,成形过程能力Cp值1.0,进行优化计算.

图8为最优结果的最大减薄率云图,最大减薄率为25.7%;图9为减薄率的中值结果,对应的最大减薄率为25.9%.表3中,最优结果对应的局部翻边模间隙为4.75 mm、预成形模具间隙为3.92 mm;中值结果对应的局部翻边模间隙为4.56 mm、预成形模具间隙为4.05 mm.

图8 最优结果减薄率云图(最大减薄率25.7%)

图9 减薄率中值结果(最大减薄率25.9%)

表3 最优结果对应的模具间隙与中值结果对应的模具间隙

2.4 优化后的稳健性分析

采用优化后的局部翻边模间隙、预成形模具间隙值,其他噪音变量不变,再次进行稳健性分析.表4是稳健优化后拐角处变薄率下限与质量水平对应关系,图10为成形性Cp值分布云图.从图10可知,拐角部分修边线外的黄色风险区有很大改善,在给定的噪声变量输入条件下,每1 000件产品中次品数量不超过0.07件,成形结果可靠.

表4 稳健优化后拐角处变薄率下限与质量水平对应关系

图10 成形性Cp值分布云图

对比表2优化前拐角处变薄率下限与质量水平对应关系,再结合图7与图11,可以看出,3σ质量水平下,风险区域允许的变薄量下限从30.1%提高到27.9%.

图11 3σ水平下风险区变薄率下限云图

3 试验对比

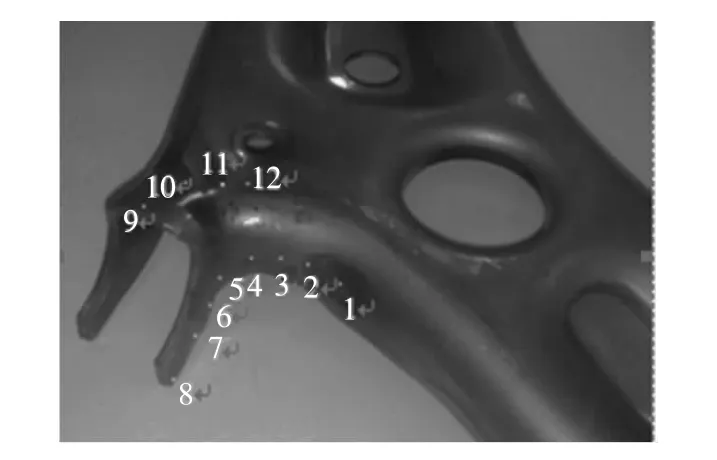

图12为试模件.按照图13所示,在风险区拐角部位取12个观察点,测量各个点的厚度;按照优化后的预成形模具间隙值4.05 mm、局部翻边模间隙4.56 mm进行模拟,从模拟结果中记录与试模件上12个观察点位置近似的点的厚度值;将实测值与模拟结果值进行对比,列于表5中,可以得出结论:最大误差小于6%,吻合度较好.

图12 试模件

图13 试模件上取点位置示意图

表5 模拟结果与试模件厚度对比

4 结论

1)分析了控制臂零件的成形性,局部翻边后拐角处有破裂风险,但是破裂风险位于修边线外面.

2)研究了影响控制臂局部过度减薄甚至开裂的主要因素,发现局部翻边模间隙、预成形模具间隙对拐角部分的减薄率有重大影响.经过优化,最优结果对应的局部翻边模间隙为4.75 mm、预成形模具间隙为3.92 mm;中值结果对应的局部翻边模间隙为4.56 mm、预成形模具间隙为4.05 mm.

3)将坯料位置、料片厚度、摩擦系数、塑性应变比、屈服强度、抗拉强度、板料尺寸等做为噪声变量进行稳健分析,分别采用优化前后的局部翻边模间隙、预成形模具间隙值,发现优化后,3σ质量水平下,风险区域允许的变薄量下限从30.1%提高到27.9%;拐角部分修边线外的黄色风险区有很大改善.

4)对比模拟结果和试模件上12个点的厚度值,最大误差小于6%,吻合度较好.

[1]汤禹成,陈军.基于支持向量机和重要度抽样的高强度钢板冲压成形工艺稳健设计[J].材料科学与工艺,2010,18(5):735-740.TANG Yucheng,CHEN Jun.Robust design of high strength steel sheet metal forming process based on support vector machine and adaptive importance sampling[J].Material Science & Technology,2010,18(5):735-740.

[2]李玉强,崔振山,陈军等.基于双响应面模型的6σ稳健设计[J].机械强度,2006,28(5):690-694.LI Yuqiang,CUI Zhenshan,CHEN Jun,et al.Six sigma robust design methodology based on dual response surface model[J].Journal of Mechanical Strength,2006,28(5):690-694.

[3]VINING G G,MYERS R H.Combining taguchi and response surface philosophies:a dual response approach[J].Journal of Quality Technology,1990,22(1):38-44.

[4]潘尔顺,徐小芸.基于有限元法与田口法的V形件冲压仿真参数稳健设计[J].上海交通大学学报,2005,39(7):1077-1081.PAN Ershun,XU Xiaoyun.The robustness simulation parameter design of V-shape stamping process based on FEM and Taguchi method[J].Journal of Shanghai Jiaotong University,2005,39(7):1077-1081.

[5]韩之俊.三次设计[M].北京:机械工业出版社,1992.HAN Zhijun.Three Phases Design[M].Beijing:Mechanical Industry Press,1992.

[6]陈立周.稳健设计[M].北京:机械工业出版社,2000.CHEN Lizhou.Robust Design[M].Beijing:Mechanical Industry Press,2000.

[7]林忠钦,艾健,张卫刚等.冲压稳健设计方法及其应用[J].塑性工程学报,2011,11(4):56-60.LIN Zhongqin,AI Jian,ZHANG Weigang,et al.Robust design of stamping process and its application[J].Journal of Plasticity Engineering,2011,11(4):56-60.

[8]谢延敏.基于动态Kriging模型的板料成形工艺稳健设计[J].西南交通大学学报,2014,49(1):160-164.XIE Yanmin.Robust design of sheet forming process based on dynamic kriging model[J].Journal of Southwest Jiaotong University,2014,49(1):160-164.

[9]JACK P C K.Kriging metamodeling in simulation:a review[J].European Journal of Operational Research,2009,192(3):707-716.

[10]张骥超,刘罡,林忠钦,等.侧围外板冲压工艺稳健性优化设计[J].上海交通大学学报,2012,46(7):1005-1010.ZHANG Jichao,LI Gang,LIN Zhongqin,et al.Robust optimization for an autobody outer panel stamping process[J].Journal of Shanghai Jiaotong University,2012,46(7):1005-1010.

[11]陶立民,孙文娟,邵严,等.控制臂外片拉深成形过程数值模拟与工艺优化[J].上海金属,2011,33(4):53-56.TAO Limin,SUN Wenjuan,SHAO Yan,et al.Numerical simulation to drawing and forming precesses for foreign parts in controlling arm and the process optimization[J].Shanghai Metals,2011,33(4):53-56.

[12]徐章琰,涂小文.冲压模具工艺过程稳健性分析与应用[J].锻造与冲压,2013,22:35-40.XU Zhangyan,TU Xiaowen.Stamping process robustness analyses and application[J].Forging & Metalforming,2013,22:35-40.

[13]BANUELAS R,ANTONY J.Going from six sigma to design for six sigma:an exploratory study using analytic hierarchy process[J].The TQM Magazine,2003,15(5):334-344.

[14]BREYFOGLE F W.Implementing Six Sigma:Smarter Solutions Using Statistical Methods[M].New Jersey:John Wiley& Sons,2003.

[15]KLEFSJO B,WIKLUND H,EDGEMAN R L.Six sigma seen as a methodology for total quality management[J].Measuring Business Excellence,2001,5(1):31-35.