催化裂化装置烟气轮机积垢及其增厚机理

费达,侯峰,陈辉,吴晓磊

催化裂化装置烟气轮机积垢及其增厚机理

费达1,侯峰1,陈辉2,吴晓磊1

(1华东理工大学化学工程联合国家重点实验室,上海 200237;2中国石油化工股份有限公司,北京 100728)

针对近年来炼油厂中出现的催化裂化烟气轮机结垢严重问题,采用SEM(扫描电子显微镜)对催化剂平衡剂、烟机入口催化剂颗粒和垢样进行了微观形貌的分析,结果表明,烟机叶片上的结垢主要是由1~2 μm的催化剂颗粒组成。对催化剂黏附在叶片表面的机理进行研究,分析黏附力对黏附作用的影响,结果表明,催化剂颗粒粒径越小,越容易被黏附,与SEM的结果吻合。通过CFD模拟烟机流道内速度场的分布,验证了黏附力对结垢的影响。

催化裂化;烟气轮机;黏附;结垢;CFD

引 言

近年来,随着我国原油加工原料的不断变重、加工深度的加大,同时在催化剂中引入了稀土元素,烟气轮机(下文简称烟机)作为催化裂化能量回收核心装置[1-2]的负荷不断加大,烟机内部结垢特别是烟机动叶表面结垢问题越来越严重,严重破坏转子的动平衡,轻则造成烟机振动超标停机,重则造成动叶与外缘碰撞,折断叶片[3-7]。某些炼油厂的烟机往往运行了几个月就要停机除垢,无法与整个设备的大修同步,因故障频繁停机减少了对高温烟气的回收利用效率,能耗上升,有时甚至造成整个装置的非计划停工,这严重影响了企业的经济效益,造成了巨大的经济损失,因此对烟气轮机结垢原因的研究和阻止结垢方法的开发具有重要意义[8]。

催化剂颗粒是烟机结垢的基础,然而在第三级旋风分离器(下文简称三旋)正常工作情况下,其只能分离直径大于10 μm的颗粒,而直径在1~10 μm之间的颗粒必然会被烟气一起带入烟机。催化剂颗粒被表面吸附是表面结垢的必要条件;如果能阻止催化剂颗粒被表面黏附及沉积,那样垢就不会生成。所以为了研究如何阻止烟机结垢或抑制其增厚,从而达到控制烟机振动的目的,必须先从颗粒吸附和沉积在烟机及叶片表面的过程出发,然而催化剂颗粒表面与叶片表面(金属表面涂层与金属氧化物表面)及催化剂颗粒表面与催化剂颗粒表面之间,它们的浸润和黏附能力是显著不同的。颗粒的黏附过程主要分为两个阶段:催化剂在叶片表面的“首层黏附”;催化剂颗粒在首层黏附上的继续黏附及生长。叶片上的首层黏附往往出现得较早,这是一个普遍的现象,在叶片表面形成了一层较薄的垢层(1~10 μm)。但是后续的垢层增厚则存在显著的差异,有些区域垢层没有明显增厚;而有些区域垢层则快速增厚,达到1~2 mm,影响烟机的正常运行。本文着重分析了催化剂颗粒黏附的第二阶段,即垢层快速增厚的阶段。本分先对催化剂平衡剂、烟机入口(即三旋出口)的催化剂颗粒和垢样进行扫描电镜(SEM),分析其颗粒的粒径及垢样特点,然后再分析颗粒在表面的受力情况和CFD模拟的内部流场分布的方面进行分析、探讨并提出改进和优化的意见,从而抑制垢层的增厚。

1 催化剂及垢样的物性分析

为了更直观地观察催化剂颗粒在催化裂化整个过程中的状态,取3个最有参考价值的状态,分别为催化剂平衡剂、烟机入口催化剂颗粒、叶片垢样,采用扫描电子显微镜(SEM)进行分析比较,观察其随着催化裂化过程进行的变化。

通过对图1的分析比较可以看到,起先催化剂平衡剂的颗粒较为完整,基本呈球形,表面较为光整,其平均粒径在50 μm左右,但由于平衡剂在整个反应过程中以较高的线速度运行,颗粒之间相互碰撞或在高温下发生热崩,导致部分催化剂平衡剂颗粒的破碎,从而形成较小的催化剂细粉;这些催化剂细粉继续被高温烟气带入下游的三旋中,再经过三旋的有效分离,三旋出口处直径大于10 μm颗粒基本被分离,仍夹杂在烟气中的催化剂颗粒的粒径主要集中在1~10 μm,达到了三旋的工艺要求。且剩余催化剂颗粒形状不规整,是由催化剂平衡剂破碎形成的。这些三旋未能完全分离的催化剂细粉最后跟随高温烟气一起进入烟机中,最后只有粒径为1~2 μm的催化剂细粉在叶片和围带表面沉积形成垢,且这些垢的表面较为粗糙,颗粒之间排列的并不规则,有许多孔隙。

对比烟机入口和动叶垢样的颗粒直径,烟气带入烟机的颗粒粒径均匀分布于1~10 μm之间,偶尔有少数大于10μm的颗粒。然而其中只有粒径在1~2 μm之间的催化剂颗粒能被动叶表面吸附,并沉积在其表面,最后形成垢。

2 催化剂颗粒受力分析

扫描电子显微镜的结果表明,烟机垢样的表面并不光滑,是由许多粒径在1~2 μm之间的催化剂颗粒组成的,同时本文研究的是催化剂颗粒在首层黏附的催化剂颗粒上的继续黏附,所以催化剂颗粒继续在表面的黏附即可以近似地认为是两个催化剂颗粒间的黏附过程。但为何在进入烟机的粒径为1~10 μm的催化剂颗粒中只有较小粒径的1~2 μm催化剂颗粒被叶片表面吸附,本文从两催化剂颗粒间作用力的角度进行分析,研究催化剂颗粒继续吸附、沉积在首黏附表面的机理。催化剂颗粒间的作用力如图2所示[9]。

2.1 范德华黏附力

原子间存在的范德华力同样也存在于微观物体中,它可由物体的单个原子或分子间力的总和得到[10]。当两球形颗粒相互靠近时,颗粒间便产生了范德华力[11]。

图2 催化剂颗粒所受的力

图3 两球形颗粒间的范德华力

对于半径分别为1和2的两同类颗粒,其颗粒间的范德华力的公式为

范德华力属于近程力,大小与颗粒之间距离的平方呈反比。在两者距离小于0.1 μm时,范德华力能使细小颗粒与其基质产生黏附作用。所以范德华力对细小颗粒黏附具有很大的影响。

2.2 静电吸附力

静电吸附力是由于两个相对表面间带有静电荷而形成的引力,它是存在于带电分子或粒子之间的作用力。对于半径分别为1和2的两同类颗粒,其静电相互作用能为[12-13]

通过式(2)可以发现,静电力的大小与颗粒之间距离的平方呈反比。对于细小颗粒而言,当两者间距很小时,两表面间的静电力小于范德华力[14-15]。

在催化裂化装置中,催化剂颗粒在喷嘴中以较高速度喷出,以10~20 m·s-1的线速度高速运行,颗粒之间或颗粒与管壁之间产生剧烈摩擦,从而产生静电电荷,导致催化剂颗粒以静电黏附的形式被吸附到烟机表面,这些细粉多数是粒径小于10 μm的固体颗粒(属于C类粒子)[16]。并且近几年来由于引入和使用降烯烃催化剂,平衡剂上稀土元素含量普遍较高(大于3%甚至更高),而稀土元素又恰恰最容易产生静电,从而强化了小颗粒的静电吸附作用[17-18]。

2.3 弹性力

考虑两个相同球形颗粒A和B对心碰撞时,颗粒在轴线方向发生形变。颗粒的形变过程可以大致分为两个阶段:压缩阶段和反弹阶段。当颗粒的形

图4 颗粒碰撞时所受的弹性力

变位移达到最大值max时,由于颗粒材料的弹性阻抗作用,压缩阶段结束,开始反弹阶段。

利用牛顿定律,并假设对比弹性力其他力都可以省略,可得

对于弹性碰撞,弹性力c和形变间的关系为

利用方程进行求解可得弹性力的最大值为

通过式(5)可以得到,对于高速碰撞的球体,弹性力远大于以较低速度碰撞的球体。

2.4 颗粒的受力分析

当颗粒黏附于固体表面时,其受到的作用力除了上文介绍的几种黏附力及弹性碰撞作用力之外,还有重力、浮力、磁力和万有引力。一般情况下,微颗粒受到的作用力主要是由其中一种力或几种力同时作用的结果。

烟机内的流体流动属于气固两相流动,催化剂颗粒跟随烟气一起运动,但是在叶片的弯曲处,其涡量较大,由于惯性的作用,催化剂颗粒与气体的流动轨迹发生分离,对叶片表面造成惯性冲击,与叶片表面发生接触。在此过程中,颗粒的受力情况如图5所示,范德华力和静电力作为黏附力使颗粒不断与表面接近,直到颗粒与表面发生弹性碰撞时,其弹性力使得颗粒远离表面。当范德华力和静电力对颗粒做的总功大于弹性力、惯性力等其他力对颗粒做的功时,颗粒无法离开表面,被表面所吸附;反之,当范德华力和静电力对颗粒做的总功小于弹性力、惯性力等其他力对颗粒做的功时,催化剂颗粒能摆脱叶片表面,继续随着气体往下游流动。

图5 颗粒的受力分析

图6 颗粒黏性力的量级分析

在此过程中,虽然还有化学吸附的作用,但是由于碰撞的时间过短,化学键难以形成,难以形成有效的化学吸附力,所以暂不考虑化学吸附对颗粒的影响。

当颗粒的粒径减小到一定程度后,颗粒逐渐表现出越来越强的黏性,颗粒间的黏附力是导致颗粒相互吸附并沉积在叶片表面的直接原因,通过颗粒的黏性力的量级分析[19]表明,当颗粒的尺寸小于1000 μm时,黏性力超过重力成为主导颗粒运动的最主要的作用力,而其中范德华力和静电力是最显著的黏附力。式(1)、式(2)表明,黏附力主要是由颗粒间的距离决定的,即在颗粒间距离一定的情况下,其黏附力是一定的;而弹性力则与颗粒粒度有关,颗粒的直径越小,弹性力越小;随着颗粒粒径的不断变小,范德华力和静电力相对于弹性力的比值不断增大,其黏性力作用效果越来越明显,这与扫描电镜得到的结果,只有小颗粒的催化剂被吸附相吻合。假设:2 μm,0.01 μm,8.86×10-20J,1×10-19C。计算得范德华力:w≈2×10-10N。静电力:e≈1×10-12N。上面计算结果与颗粒黏性力的量级分析基本吻合:范德华力>静电力。

3 模拟验证

3.1 模拟对象

本文以YL12000C烟气轮机为模拟对象。烟机的三维几何形体根据工程图纸建立,相关参数如表1所示,由于叶轮机械叶片周向的周期性分布特性,所以只对一片叶片及其所在的流道进行网格划分,采用周期性的边界条件。取Y+为20,计算得叶片近壁面首层网格尺寸Y+Wall为1×10-3m。同时为了提高网格的质量,采用HOH及六面体网格划分方法,使网格具有较高的正交性、增长率和和长宽比以满足模拟的精度要求,网格总数为56万个。

本文采用NUMECA计算平台进行旋转机械的模拟。流体介质采用实际空气,催化剂颗粒作为离

表1 运行参数

图7 烟机流道设计图

散相,使用稳态计算,流体Reynolds数为1114455,属于高Reynolds数范围,故使用-(extended wall function)湍流模型;进口采用压力进口,值为56.8,值为9306;出口为压力出口。采用3重计算,加快收敛速度。由于转子结垢是造成烟机振动、失效的主要危害,所以下文的模拟结果主要围绕烟机转子动叶进行分析。

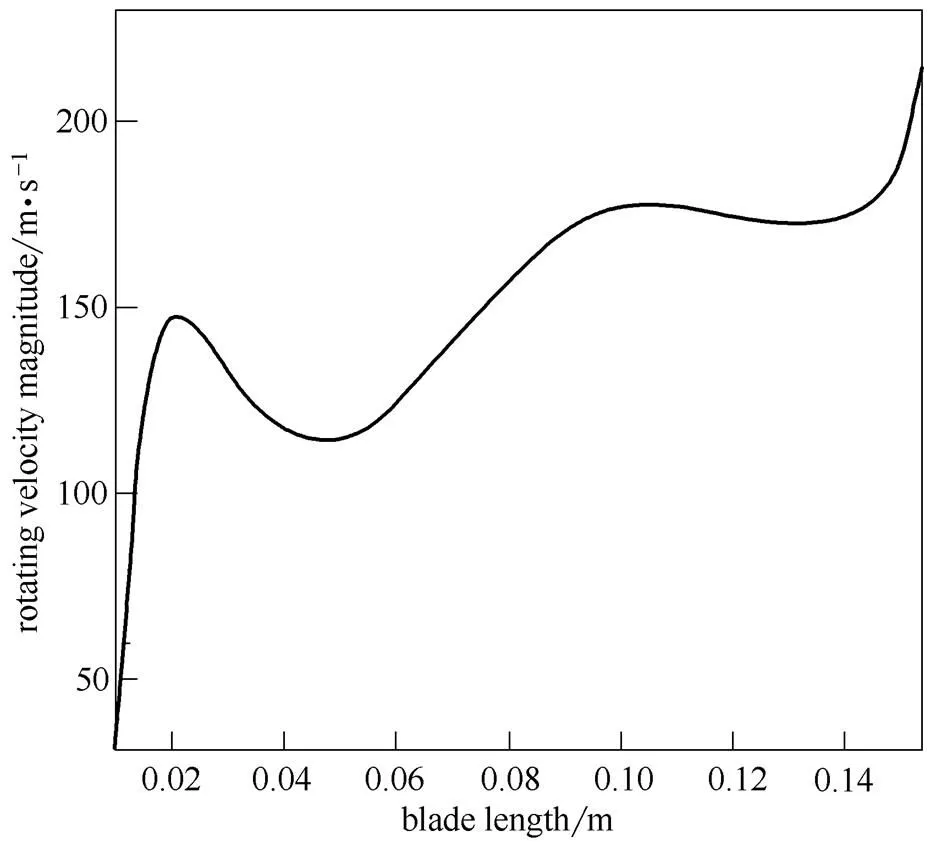

3.2 烟机中流动速度对结垢的影响

通过分析图9和图10可以得出,在动叶的压力面,叶根处的相对速度明显低于叶尖处的速度,且相对速度基本随着叶高的增大而增大;尤其在叶根区域,其相对速度急剧下降,在叶根处基本接近于零;通过分析表2的数据可知,20%叶高处的速度只有167 m·s-1,远小于80%叶高的241 m·s-1,同样表明了叶根处平均相对速度较小,而叶尖处的平均相对速度较大。

根据烟机大修时,拆机发现叶根处结垢情况较烟机其他部分更为严重,这是由于在烟机内部流场

图8 动叶压力面近壁面的相对速度分布

图9 动叶20%、50%、80%叶高的相对速度分布

表2 动叶20%、50%、80%叶高处速度的周向平均值

图10 动叶压力面近壁面处叶高对速度的影响

中,速度较小的地方,由于流动相对较为缓慢,使得催化剂颗粒受到壁面的力(如范德华力、静电力)的作用时间延长,催化剂颗粒更易发生向壁面的迁移;同时在与表面接触时,由于速度较低,弹性力较小,无法使颗粒离开表面,进而引起颗粒的吸附而沉积在叶片表面的首层黏附上,并在适当的环境下结垢。

4 静电分散

通过分析颗粒的受力情况,改变范德华力和弹性力的方向和大小较为难以实现。但是可以通过改变颗粒的带电极性和大小,从而达到改变静电力的方向和大小的目的。可以把静电力从表面黏附力变为静电斥力,使得颗粒远离表面,从而达到阻止颗粒黏附于表面的效果。

静电分散就是给颗粒荷上同极性的电荷,利用荷电颗粒之间的静电斥力使颗粒远离表面,阻止催化剂颗粒在表面的吸附[20]。让颗粒最大程度地荷电是静电分散法的关键,通常使颗粒荷电的方法是接触带电、感应带电和电晕带电,但最有效的方法是电晕带电,其静电分散的能力与电场强度大小密切相关,最终荷电量可以通过式(6)计算

(6)

假设:电压为380 V,两荷电平板间距为0.1 m,则电场强度V·m-1,,2 μm。最终荷电量:max3.62×1018C。相应的静电力:e≈1×10-9N。通过计算可以看到,通过电晕荷电,可以使两颗粒间的静电斥力大于范德华力,由于颗粒的速度较高,通过荷电区域的时间较短,荷电量小于理论值,但静电斥力与范德华力也在同一数量级上。

图11 电晕荷电后颗粒的受力分析

通过电晕荷电使颗粒带上相同极性的电荷,使得静电力由吸附力变为斥力,颗粒的受力情况如图11所示,使颗粒远离表面的力大大增加,使得颗粒被首层黏附后的表面吸附的可能性大大降低,从而达到抑制垢增厚的目的。

5 结 论

(1)通过SEM分析表明,进入烟机的催化剂颗粒直径均匀分布在1~10 μm之间,这些颗粒都是由于催化剂平衡剂热崩和碰撞,而破碎形成的,然而其中只有粒径在1~2 μm的催化剂细粉被表面吸附从而结垢。

(2)通过机理分析,分析了范德华力和静电力作为黏附力和弹性力对颗粒的影响,颗粒的直径越小,黏附力相对于弹性力的比值越大,其黏附力作用效果越来越明显,所以越容易被表面吸附,很好地解释了SEM的结果。

(3)通过CFD模拟分析了烟机内部速度场分布。叶片根部烟气的相对速度明显小于顶部的速度,并且基本随着叶高的增加而变大,从而使得叶根处催化剂颗粒与表面接触时的弹性力和惯性力较小,容易被表面吸附。这与烟机检修时叶片根部结垢更严重相符。

(4)提出了静电分散的解决方法,通过对催化剂颗粒荷上相同的电荷,使得静电力从黏附力变为斥力,使得催化剂颗粒远离表面,从而起到抑制垢层增厚的目的。然而这种方法还有待实验的验证。

符 号 说 明

A——Hamaker常数 D——两球形颗粒表面间的间距,m Fc——弹性力,N Fe——静电力,N Fw——范德华力,N k——弹性变形系数,N·m-1 Q1,Q2——两颗粒所带电量,C r1,r2——分别为两球形颗粒的半径,m S——形变,m V——颗粒速度,m·s-1 ε0——真空中绝对介电常数,8.854×10-12 F·m-1

References

[1] Sadeghbeigi R. Fluid Catalytic Cracking Handbook: An Expert Guide to the Practical Operation, Design, and Optimization of FCC Units [M]. Amsterdam: Elsevier, 2012

[2] Gladys N, Laura V. Analysis of rotor-blade failure due to high-temperature corrosion/erosion [J]., 1999, 120: 145-150

[3] Cheng Guangxu (程光旭),Yang Yong (杨永), Zhi Hongli (支红利), Wang Baisen (王百森), Zhang Zhiqiang (张志强). Failure mode and criticality analysis of catalytic cracking flue gas energy recovery system [J].() (化学工程), 2005, 33 (1): 65-70

[4] Yuan Fang (袁芳). Study and development of energy recovery system for catalytic cracking [D]. Xi’an: Xi’an Shiyou University, 2008

[5] Gladys N, Laura V. Analysis of rotor-blade failure due to high-temperature corrosion/erosion [J]., 1999, 120: 145-150

[6] Tabakoff W. Review—turbomachinery performance deterioration exposed to solid particulates environment [J]., 1984, 106 (2): 125-134

[7] Dowson P, Rishel D M, Bornstein N S. Factors and preventive measures relative to the high temperature corrosion of blade/disk components in FCC power recovery turbines//Proceedings of the Twenty-Fourth Turbomachinery Symposium [C]. 1995: 11-26

[8] Dianguo H. Analysis on causes of scaling in flue gas turbine of FCCU and countermeasures [J]., 2011, 13 (1): 66-74

[9] Xie Hongyong (谢洪勇), Liu Zhijun (刘志军). Powders Mechanics and Engineering (粉体力学与工程) [M]. Beijing: Chemical Industry Press, 2003

[10] Tas N, Sonnenberg T, Jansen H,. Stiction in surface micromachining [J]., 1996, 6 (4): 385

[11] Hamaker H C. The London—van der Waals attraction between spherical particles [J]., 1937, 4 (10): 1058-1072

[12] Israelachvili J N. Intermolecular and Surface Forces [M]. 3rd ed. New York:Academic Press, 2011

[13] Butt H J. Electrostatic interaction in atomic force microscopy [J]., 1991, 60 (4): 777-785

[14] Hao H W, Baro A M, Saenz J J. Electrostatic and contact forces in force microscopy [J]., 1991, 9 (2): 1323-1328

[15] Butt H J. Measuring electrostatic, van der Waals, and hydration forces in electrolyte solutions with an atomic force microscope [J]., 1991, 60 (6): 1438-1444

[16] Parker G J, Lee P. Studies of the deposition of sub-micron particles on turbine blades [J]., 1972, 186 (1): 519-526

[17] Rouquerol J, Rouquerol F, Llewellyn P,. Adsorption by Powders and Porous Solids: Principles, Methodology and Applications [M]. New York:Academic press, 2013

[18] Lidén E, Persson M, Carlström E,. Electrostatic adsorption of a colloidal sintering agent on silicon nitride particles [J].1991, 74 (6): 1335-1339

[19] Seville J P K, Willett C D, Knight P C. Interparticle forces in fluidisation: a review [J].2000, 113 (3): 261-268

[20] Bayly C I, Cieplak P, Cornell W,. A well-behaved electrostatic potential based method using charge restraints for deriving atomic charges: the RESP model [J]., 1993, 97 (40): 10269-10280

Analysis of mechanism of fouling increase on blades of FCCU power recovery expander

FEI Da1, HOU Feng1, CHEN Hui2, WU Xiaolei1

(1State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China;

2China Petroleum & Chemical Corporation, Beijing 100728, China)

Addressing the problem of serious fouling on the blades of FCCU (fluid catalytic cracking unit) power recovery expanders in refinery, micro-morphologies of fouling and catalyst particle at inlet of power recovery expander were analyzed with scanning electron microscopy (SEM). The fouling on the blades consisted of catalyst particle with diameter mainly between 1 μm and 2 μm. Then the adhesion mechanism of the catalyst particle and the effect of various adhesive forces on the adhesion phenomenon were studied. The smaller the diameter of the particle, the easier the particle was adhered, which agreed with the result of SEM. The inner distribution of the velocity field simulated by CFD demonstrated the effect of adhesive force on the fouling.

FCCU; power recovery expander; adhesion; fouling; CFD

date: 2014-07-01.

10.11949/j.issn.0438-1157.20140994

TK 268.+2

A

0438—1157(2015)01—0079—07

中国石油化工股份有限公司科技开发项目(312016)。

2014-07-01收到初稿,2014-10-15收到修改稿。

联系人:侯峰。第一作者:费达(1989—),男,硕士研究生。

HOU Feng, hou@ecust.edu.cn