商用车仪表板横梁模态分析与验证

刘向东

(上汽集团商用车技术中心,上海 200438)

汽车仪表板横梁总成在车身、仪表板系统和转向系统之间占据了非常重要的地位,它对于驾驶室内的NVH有着重要影响。目前,国内各大主机厂对于方向盘模态的研究主要是以总成为研究对象[1,2],如以方向盘、转向管柱、仪表板横梁、白车身为研究对象,或者在此基础上增加仪表板、空调零件为研究对象。此方法研究需要涉及很多零件,而仪表板横梁作为整车开发的架构件,开发处于靠前的阶段。如果等到所有零件都设计完毕后再进行整车方向盘模态的研究,一旦方向盘模态较差,那么仪表板横梁的设计将会有较大的变动,甚至影响架构策略。为此本文提出了针对仪表板横梁子零件的模态分析方法以及试验验证方法。通过对比有限元分析结果与试验结果,得出相关结论。

1 仪表板横梁模态有限元分析

1.1 有限元分析模型建立

仪表板横梁一般采用冷轧钢,本文中仪表板横梁的管梁材料选择的是ST37-2G,其余冲压件均采用SPCC。在仿真分析当中,材料的泊松比0.28,弹性模量取2.1 Gpa,密度取7 850 kg/m3。

1.2 边界条件及评价标准

仪表板横梁主、副管梁之间以及安装支架与管梁之间均采用二氧化碳气体保护焊,本文有限元模型中焊缝使用Rigid单元约束模拟。仪表板横梁与白车身之间通过12个螺栓进行连接,因白车身近似看成刚形体,所以每个螺栓连接点的6个自由度均进行固定约束[3]。

1.3 目标值的确定

仪表板横梁的模态分析最终目的是保证方向盘的振动频率大于发动机的振动频率,防止二者因频率接近或者相同而出现方向盘抖动的情况。一般在整车系统下,要求方向盘的模态大于35 Hz[4]。设计前期,因仪表板横梁上面还要装仪表板、前空调总成、转向管柱、电器件等,所以给仪表板横梁零件的目标值为一阶整体模态值大于100 Hz。

1.4 有限元分析结果

根据CAE分析的结果得出前8阶模态,具体值如表1所示。其1阶整体模态出现在零件的第5阶固有频率,模态值为110.36 Hz,符合目标大于100 Hz的要求。

表1 CAE结果

一阶整体模态(第5阶)CAE结果如图1所示,由此图可以看出,仪表板横梁的主管梁、副管梁以及两个支撑立柱首次同时出现振动情况。

2 仪表板横梁模态物理试验分析

2.1 试验设备及测试方法

物理试验使用的设备为振动试验台,采用扫频的方式来确定仪表板横梁的固有频率。仪表板横梁要求固定在模拟车身的刚性支架上。振动条件为:试验加速度为1g,扫 频频率范围25-150 Hz,扫频速率为 1 oct/min。为避免出现偶然性,试验采用 3套仪表板横梁工装样件。

2.2 刚性支架的制作

刚性支架必须能够模拟车身的安装点,为仪表板横梁提供可靠的固定。为使刚性支架不对仪表板横梁的试验结果造成影响,一般会要求刚性支架自身模态高于扫频频率范围(一阶模态大于150 Hz),为了支架更加接近完全刚性状态,本试验所使用的支架一阶模态值达到220 Hz。

需要强调一下,刚性支架的设计必须考虑其自身的模态值,一阶模态值越高越接近刚性。如果刚性支架自身模态低于仪表板横梁的模态值,那么会对测得结果造成影响,因此试验前必须对刚性支架自身模态进行分析与验证。作者本人曾经因刚性支架不符合要求而试验失败。

2.3 传感器的选点

因本试验要测试仪表板横梁总成的一阶整体模态值,整体模态我们关注的是主管梁、副管梁,因此我们选择 3个测点,分别为主管梁上Point2,副管梁上Point3,中下部支架上Point 1,具体位置如图2所示:

2.4 判定要求

仪表板横梁一阶整体模态固有频率 ≧100 Hz。

2.5 试验结果

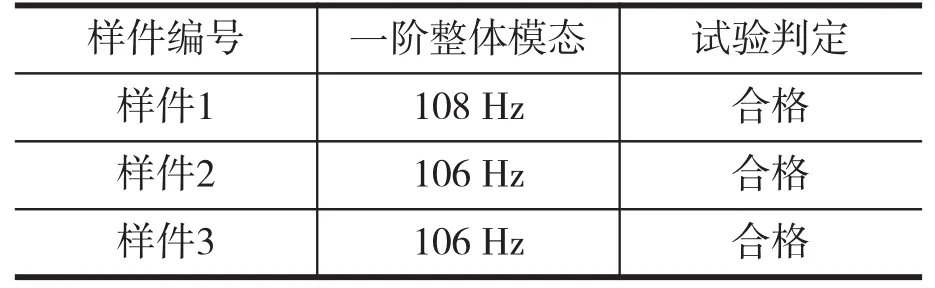

针对随机选择的 3个仪表板横梁工装样件,分别固定在振动试验台上的刚性支架上面进行扫频试验,具体结果如表2所示:

表2 试验模态值

扫频曲线图(样件1)趋 势如图3所示:前4阶频率每个测点的振动趋势均不相同,当出现第5阶频率时,每个测点加速度均出现峰值,此时对应的振动试验台扫频频率为108 z,即一阶整体模态值为108 Hz。

3 CCB模态CAE分析与试验结果对比分析

由CAE模态云图可以看出,第一至第四阶模态均为单独小支架的局部模态,第五阶模态时出现CCB整体模态。由物理试验扫频结果可以看出,到第五阶模态时,三条扫频曲线同时出现波峰,说明是第一阶整体模态。通过对比可以看出,物理试验得出一阶整体模态值与CAE分析结果稍有不同,但是趋势基本一致。

物理试验得出的结果(106 Hz-108 Hz)-比CAE结果(110 Hz)低了2-4 Hz,经过分析,原因主要有以下几个方面:第一,CAE分析的边界条件与物理试验边界条件存在一定的差距,CAE分析过程认为安装点是完全刚性的[5],而物理试验使用的固定工装虽然刚性很强,但是毕竟达不到完全刚性。第二,仪表板横梁样件与有限元模型之间存在差异,有限元模型里面赋予零件的材料密度、厚度都是均匀的,而样件因冲压工艺的问题,材料的密度、厚度可能有好多地方都是不均匀的。第三,样件的焊缝长度以及焊接质量都存在误差,而有限元分析过程认为支架之间的焊接都是存刚性连接。当然,物理试验结果与有限元分析结果存在一定的公差也属正常,找到这个差值对于前期设计可以起到指导性作用。

4 结语

本文提出了对于仪表板横梁子系统零件的模态分析方法,探索并总结了仪表板横梁模态物理试验方法。通过对某款商用车的仪表板横梁进行模态的有限元分析以及后续样件的物理试验验证,证实了 CAE结果与物理试验结果的可靠性。通过对比物理试验与 CAE分析结果,得到了二者的差值。本文对于汽车仪表板横梁总成前期设计时模态CAE目标值的确定及单独子系统零件模态试验方法的探索与研究,可以使仪表板横梁设计更加合理、避免后期出现较大的工程更改,对于其他车型仪表板横梁的开发具有一定的指导意义。

[1]王希珂.基于NVH 的转向及仪表板振动特性研究[D].燕山大学,2013.

[2]呼华斌,徐有忠等.仪表板总成模态分析[A].第五届中国CAE工程分析技术年会论文集[C],2009.

[3]王岩.某商用车仪表板总成模态分析及其优化[J].轻型汽车技术.2011:16-19.

[4]周 方明,颜益,苏晨,池金波.基于ANSYS 的汽车仪表板横梁焊接支架模态分析[J].武 汉科技大学学报,2012:219-221 .

[5]张 洪信.有限元基础理论与ANSYS 应用.机械工业出版社,2010.9.