重型变速箱齿轮打滑掉载问题分析研究

邓林亮

(东风商用车有限公司 ,十堰 442001)

前言

东风14档重型变速箱为东风商用车公司首次开发的重型变速箱产品,该变速箱开发首次大量采用国际先进的产品和制造技术,其中包括变速箱中间轴总成产品结构及制造技术,开发过程中出现一些问题,经过项目组共同研究、对策及试验验证,最终圆满解决问题,保证了项目顺利投产,积累了重要的产品开发、制造经验。

1 东风14档重型变速箱中间轴总成产品结构、工作原理

东风14档重型变速箱主要由前中后三个壳体、一轴总成、中间轴总成、二轴总成、后副箱总成等构成(附图变速箱总成示意图),力矩传递路线为:发动机通过一轴上外花键将动力传递给一轴总成,然后通过齿轮啮合将动力传递到中间轴总成,中间轴总成再通过齿轮啮合将动力传递到二轴总成,二轴总成通过太阳轮将动力传递到副箱输出轴,副箱输出轴通过突缘端面齿将动力输出传递到整车的传动轴。

在力矩的传递过程中,中间轴上的四档齿轮及常啮合齿轮与中间轴是通过齿轮内孔与轴颈的过盈配合连接,档该两个齿轮工作时,则是通过过盈量齿轮对轴颈形成抱紧力,随即形成内孔表面与轴颈表面摩擦力,实现力矩传递;

中间轴及两个齿轮装配局部简图如图1、图2:

轴颈与齿轮配合表面技术要求:渗碳淬火HRC58-63,表面粗糙度0.8。

2 中间轴、齿轮零件制造及总成装配工艺

与传递力矩相关的零件及部位为中间轴的两个轴颈d1、d2,精度等级u6,表面粗糙度为0.8;四档齿轮、常啮合齿轮两个齿轮零件的内孔D1、D2。精度等级H7,表面粗糙度0.8,表面渗碳淬火HRC58-63。

轴颈热处理后的精加工工艺为外圆磨削完成,齿轮内孔热处理后的精加工工艺为硬车完成。

孔与轴颈的过盈量为0.085-0.134,为了装配方便,采用对齿轮进行加热,使其热膨胀到与轴颈为小间隙时进行装配,通过工艺试验确定加热温度及加热时间,固化工艺参数。

表1

3 变速箱总成试验齿轮打滑掉载故障情况

在PT样箱进行TES评审台架试验时,多个档位出现负载加上去随即即掉下来的情况,具体情况见附表1:

经过对两个齿轮在中间轴上的位置进行标记,运转后进行检查,发现两个齿轮均在轴上产生了轴向转动即出现打滑现象,因为打滑造成掉载故障出现。

4 打滑掉载影响因素分析及试验验证

4.1 传递力矩大小简易公式如下:

合并总体简化经验公式为

式中:M为产品设计结构能够传递的力矩;F为轴颈外圆与齿轮内孔表面摩擦力;D为轴颈直径;N为齿轮对轴颈的抱紧压力;L为轴颈与内孔接触区域的总长度;δ 为轴颈与内孔的过盈量;μ为孔与轴表面摩擦系数;G 齿轮结构刚性;X 为材料强度性能等。

当传递力矩的能力M值小于实际负载力矩时,将出现齿轮打滑掉载现象。必须要保证足够的力矩M值,才能满足变速箱力矩传递功能需求。

从公式(1)分析,影响M 值的因素为轴颈外圆与齿轮内孔表面摩擦力F及轴颈直径D,当两者增加时,M 值将增加;

从公式(2)分析,影响摩擦力F值的因素为齿轮对轴颈的抱紧压力N、轴颈与内孔接触区域的总长度L、轴颈直径D及摩擦系数μ,当四个参数增大时,摩擦力F 将增大;

从公式(3)分析,齿轮对轴颈的抱紧压力N的影响因素为为轴颈与内孔的过盈量δ、齿轮结构刚性G及材料强度性能X,三者增大时,抱紧力N 将增大。

由于受变速箱结构及空间位置所限制,参数L、 D是不能增大的,由于材料也基本固定不变,因而X也视为常量。因此主要变量参数是:过盈量δ、齿轮结构刚性G、摩擦系数μ。

4.2 轴颈与内孔的过盈量δ影响分析及试验验证

中间轴轴颈与齿轮内孔过盈量是影响抱紧力的最主要的变量因素之一,增大过盈量,由于轴的刚性大大高于齿轮,从而轴颈向施加径向支撑力,增加内孔膨胀变形,而齿轮内壁对轴颈施加反作用力也即对轴颈的抱紧压力, 受到轴向扭矩负载时,两个便面之间产生更大的摩擦力,从而最终增加力矩传递能力。产品设计图纸上给定了的过盈量为0.085-0.134,公差范围,但当过盈量处于下限时,TES评审试验中出现齿轮在轴上的打滑导致掉载故障出现。

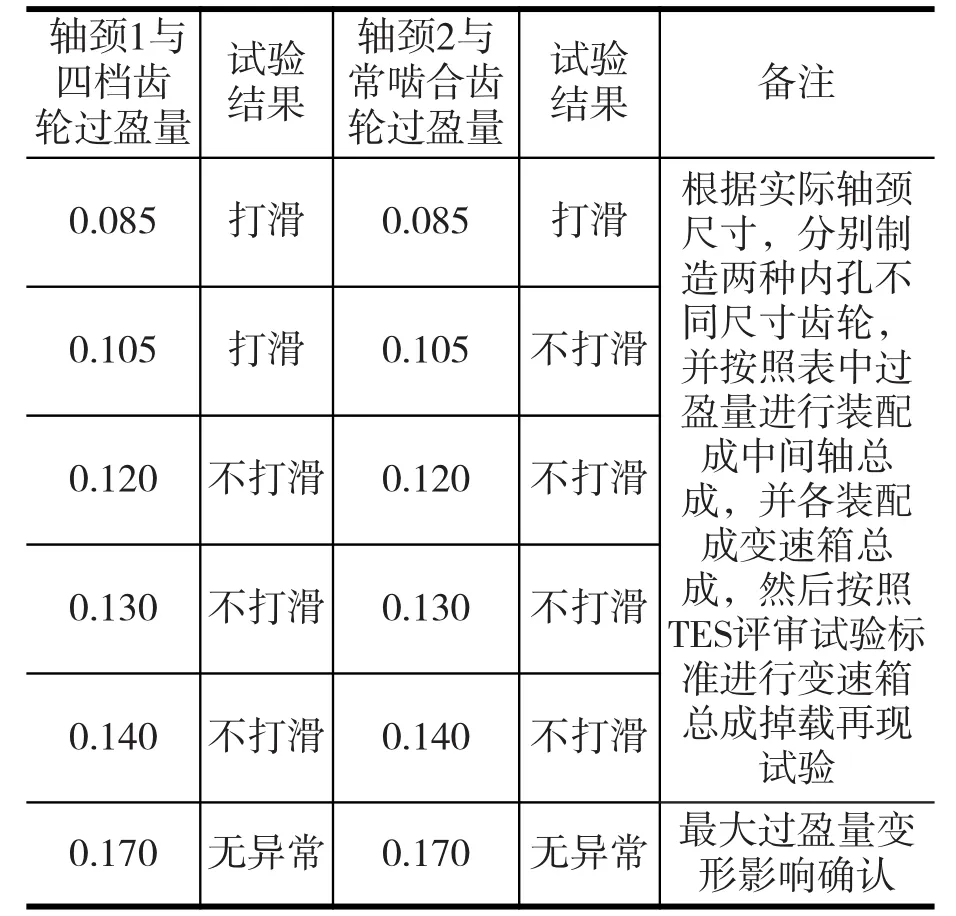

4.2.1 不同过盈量试验验证

过盈量过小会造成打滑现象,过盈量过大将内应力过大,造成装配困难,甚至可能齿轮变形过大,影响齿轮尺寸精度,为了选择合适的过盈量,确定了不同过盈量试验验证方案。具体方案及及结果见附表2:

表2 中间轴轴颈与齿轮不同过盈量试验

试验结果显示:0.12以上过盈量均不产生打滑掉载现象,0.17过盈量对齿轮精度无影响。根据试验结果选择0.125-0.174过盈量范围。保证在最小过盈量下不出现打滑掉载。

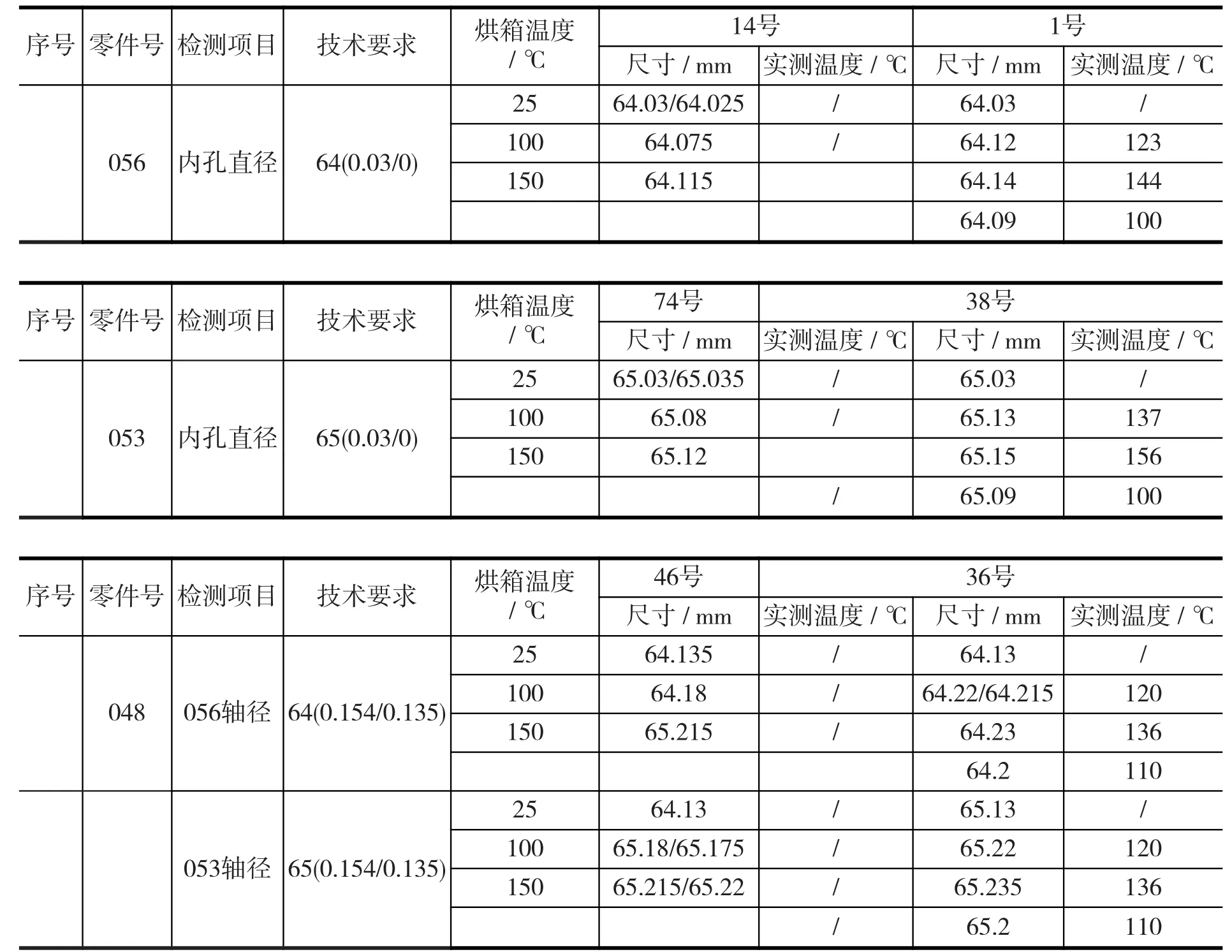

4.2.2 工作条件下油温对轴颈与齿轮配合过盈量的影响分析及验证

在试验中及用户使用中,由于油温升高,约120 ℃-150 ℃,而齿轮的内孔尺寸膨胀与轴颈尺寸膨胀变形不一致,导致在常温下的过盈量与工作条件下的过盈量发生变化,可能会使过盈量大大变小,从而导致打滑掉载,由于难以理论计算出热膨胀变形数据,通过工艺试验方法获取数据,分别对轴和齿轮零件测量出加热前的尺寸数据,然后对零件进行加热保温,测量加热后的轴孔尺寸,分析轴和孔高温下的过盈量变化,试验数据见下表3:

试验结果表明在100 ℃-150 ℃工作温度下过盈量会少量的减小,计算过盈量时要考虑0.01-0.02的减小量。

4.3 轴颈外圆与齿轮内孔表面摩擦系数μ影响分析及验证

齿轮内孔表面与轴颈表面摩擦系数是影响摩擦力的主要因素之一,摩擦系数增大或减小时,在抱紧力不变的情况下,摩擦力将随之增大或减小,从而导致传递力矩增大或减小。摩擦系数的大小主要由相互接触的零件材料决定,但一些外部其他因素可能会对摩擦系数产生影响

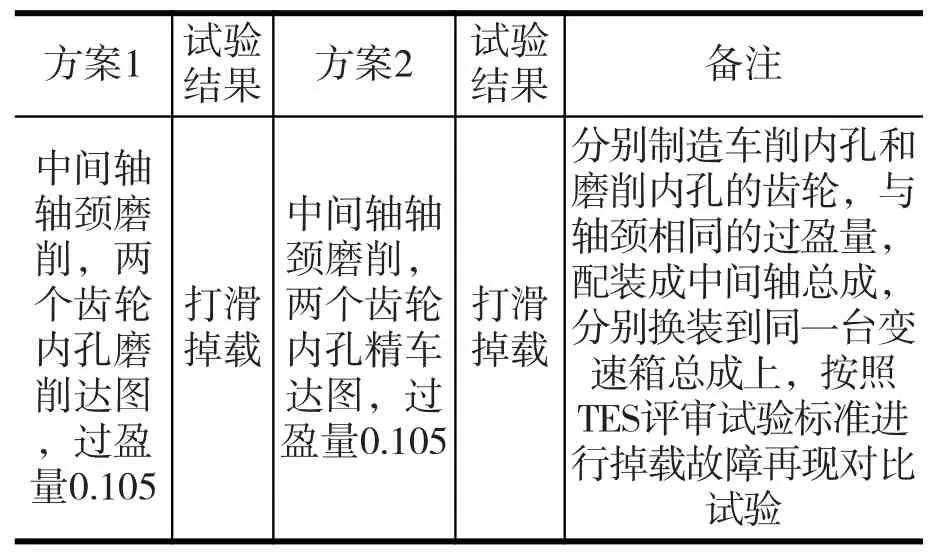

4.3.1 表面微观质量对摩擦系数的影响分析及验证

从微观表面上分析,磨削出来的表面与车削出来的粗糙度相同的表面,微观纹理也有差异,车削出来的表面相对磨削出来的表面,因为车刀与磨削砂轮的关系,微观上高点Ra0.8的数量相对少些,从而微观上由于两个表面首先是高点接触,车削表面微观接触面积会相对少些,摩擦系数相对磨削表面低一些,但是差距情况难以量化。

齿轮内孔的精加工工艺选择的是硬车,满足图纸尺寸精度及表面粗糙度要求,加工效率相对高、成本相对低些,为了验证车削和磨削表面对打滑现象的影响,采取工艺试验方法进行验证,具体方案及结果见附表4:

表3

表4 车削和磨削内孔齿轮对比试验

试验结果显示:结果均为打滑掉载,车削磨削两种工艺造成的表面质量微观差异,影响很小,可以忽略不计。

4.3.2 其它影响因素分析

若齿轮内孔及轴颈外圆配合表面存在杂质,将会影响表面微观接触面积,从而降低摩擦系数;若零件配合表面存在油污,将会起到微润滑作用从而降低摩擦系数。

因此零件的清洁度要求必须达到很好的水平。在保证中间轴和齿轮零件清洗质量的同时,零件的物流运输,装配过程中的工装夹具都需要保证很好的清洁度,不对零件造成二次污染。

4.4 齿轮的结构刚性影响因素分析

齿轮的刚性与齿轮对轴颈的抱紧力大小成正比,从四档齿轮及常啮合齿轮结构分析,两个齿轮在整个接触长度内,各区间的壁厚不一样,壁厚薄的部位抱紧力降低。比较四档齿轮和常啮合齿轮,前者挖了较大的沉槽并在圆周方向增加了一些孔,是为了减轻重量、降低材料成本,但刚性相对降低,抱紧力降低,从而降低了力矩传递能力。

前面试验结果显示,在相同的过盈量情况下,四档齿轮打滑掉载频次况比常啮合齿轮打滑频次更高,四档齿轮刚性相对低是主要因素之一。为了增加刚性对四档齿轮结构进行改善,减小去重沉槽的宽度和深度,达到提高刚性的目的。

4.5 对策及效果

通过前述的分析及单项因素试验验证,确定了改善对策:

(1)将两个轴颈基本尺寸增大0.04,公差不变, 增加齿轮内孔与轴颈配合过盈量0.04,总过盈量从0.085-0.134更改为0.125-0.174;

(2)对低档齿轮减小去重槽宽度、深度等部位形状,提高整体刚性;

(3)改善工艺措施,加强零件清洗清洁度控制、减少运输及装配过程中二次污染。

对策实施到位后,进行了多轮变速箱总成TES评审试验,均再未出现齿轮打滑掉载故障情况。

5 结论

通过齿轮与轴的过盈配合联接来传递力矩的方法,在重型变速箱中使用已成为趋势,ZF、VOLVO变速箱均采取了这种结构方法。在这种结构形式下,过盈量的选择、零件结构刚性的设计、制造过程中保证零件表面质量、和清洁度质量防止摩擦系数的降低,是影响力矩传递能力最主要的因素;在空间尺寸允许的情况下尽可能增大轴颈直径、增加齿轮与轴颈接触长度,也是增加动力传递能力的有效途径。

[1]李俊峰, 张雄. 理论力学. 清华大学出版社.

[2]刘鸿文. 材料力学. 高等教育出版社.

[3]陆宁, 樊江玲. 机械原理. 清华大学出版社.

[4]黄青云. 公差配合与技术测量. 机械工业出版社.

[5]王珺. 汽车构造. 电子工业出版社.