基于压电振动俘能的自供电刮板输送机张力检测系统*

张 强,王海舰,毛 君,张东升,袁 智

(1.辽宁工程技术大学机械工程学院,辽宁阜新123000;2.大连理工大学工业装备结构分析国家重点实验室,大连116023;3.中国煤矿机械装备有限责任公司,北京100011;4.四川理工学院材料腐蚀与防护四川省重点实验室,四川自贡643000)

基于压电振动俘能的自供电刮板输送机张力检测系统*

张强1,2,4*,王海舰1,毛君1,张东升1,袁智3

(1.辽宁工程技术大学机械工程学院,辽宁阜新123000;2.大连理工大学工业装备结构分析国家重点实验室,大连116023;3.中国煤矿机械装备有限责任公司,北京100011;4.四川理工学院材料腐蚀与防护四川省重点实验室,四川自贡643000)

为实现对刮板输送机运行过程中链条张力的有效检测,克服供电模块需要定期拆卸更换的难题,提出了一种基于压电振动俘能自供电的刮板输送机张力检测系统。通过采集刮板运行过程中产生的振动能量实现电能的有效转换,保证张力检测装置和无线信号发射装置长期有效工作。通过系统多个周期张力检测实验结果表明,检测系统自供电性能稳定;截取103 s的单周期进行分析,刮板经过链轮时的最大张力峰值为274.2 kN,通过计算两端部啮合点张力的差值得到下边链的运行阻力为12 kN,测试结果符合现场实际工况,表明系统具有较高的检测精度及可靠性。

传感器应用;张力检测;压电;刮板输送机;振动;自供电

EEACC:7230doi:10.3969/j.issn.1004-1699.2015.09.012

刮板输送机是综采工作面主要的动力运输装置[1],刮板链作为刮板输送机的核心部件,对刮板输送机的工作性能具有至关重要的影响。刮板链张力过大或过小都会对刮板输送机的安全稳定运行造成不利影响。刮板链自身具有一定的弹性和粘性,在运行过程中,刮板要克服很大的摩擦阻力,长时间的重载荷工作会导致刮板链产生弹性伸长,降低整个刮板输送机系统的张紧力,容易造成卡链、断链以及跳链等事故[2-3];而张力过大则会增大刮板输送机自身运行的阻力,增大自身的功耗,因此,对刮板输送机运行过程中刮板链的张力进行实时检测,为技术人员进行维护保养提供可靠的检测数据,对保证刮板输送机的长期安全稳定运行和延长使用寿命具有重大意义。

近年来,针对刮板输送机刮板链的张力问题,许多专家学者展开了深入的研究。许兆棠[4]根据刮板链张力与强度的关系,采用理论计算方法近似计算出绕出驱动链轮处刮板链的张力值。毛君、李惟康等[5-7]综合考虑链条的非线性、输送机中部槽的弹性和间隙、链轮与链条啮合特性等多个因素构建刮板输送机的动力学模型,得到不同工况下的链条张力分布,设计了一种刮板输送机链条张力的自动控制系统。龚尚福[8]提出了一种基于滑模控制的刮板输送机链条张力控制方法,改善了张力控制系统的动态性能。以上对刮板链张力的研究普遍侧重于理论计算与控制调节方面,并没有实现对刮板链的实时动态张力进行检测。

针对这一瓶颈问题,提出了一种基于压电振动俘能自供电的刮板链张力实时在线检测系统。通过对衔接处的刮板和圆环链进行改造处理,采用微应变检测原理实现对刮板链运行过程中张力变化的实时检测,同时在刮板内部放置压电俘能装置[9]和无线信号发射装置,实现检测系统的自供电以及检测信号的无线收发,保证检测系统的长期连续作业运行,避免由于更换供电模块需要频繁拆卸刮板而导致传感器等精密件损坏的问题。

1 检测系统模型与测试标定

1.1张力检测系统结构及原理

刮板输送机的作业环境比较复杂,因此张力检测系统的设计与安装要综合考虑各方面因素,笔者在保证刮板和链环载荷强度的基础上,在两者结合处改造和安装张力检测系统,其结构和安装方法如图1所示。将刮板上端部和下端部分别进行布线开孔和开槽结构改造,上端部线槽用于安装供电和通讯线缆,下端部开槽主要用于安装压电俘能装置和无线信号发射装置,将与刮板啮合的两链环外侧铣平后粘贴应变片,并做保护处理,使刮板与链环准确啮合,保证刮板输送机张力检测的精度。

图1 张力检测系统结构及安装方法

刮板输送机在工作过程中其刮板受载荷或摩擦影响会产生较为剧烈的连续振动,压电俘能装置受到振动激励产生电能,为张力检测应变片和无线信号发射装置提供电能,应变片通过无线信号收发装置将检测到的实时张力变化远传给上位机张力信号采集系统,完成信号的后期分析和处理,实现对刮板输送机实时运行张力的监测,其张力检测原理如图2所示。

图2 刮板输送机张力检测原理

1.2系统张力标定

为了保证刮板输送机张力检测的精度,在张力检测传感器安装之前需要进行张力标定[10-11]。由于检测系统主要针对刮板链的张力检测而不是确定各点的应力分布情况,因此,采用直接标定法对张力检测系统进行标定。为了最大程度的保证标定数据的准确性,刮板、链环以及传感器的安装和受力位置要与其实际工况保持一致,每次加载值的增幅不要过大,取100 kN为宜。标定时加载值应按照升序或降序有序加载,同一加载值条件下应进行多次测试,取其应变量的平均值。得到的张力传感器标定数值如表1所示。

表1 链环张力传感器标定数值

根据表1链环张力传感器标定数值,采用Maltab编程求解方法得到刮板链张力的二次拟合公式为:

F1=-1.84e-5×ch12+0.285×ch1-260.3(1)

式中:ch1为实际测试的张力微应变值,单位为με,F1为实际检测的张力值,单位为kN。

刮板链张力标定的二次拟合曲线如图3所示。

图3 刮板链张力标定二次拟合曲线

2 压电振动俘能器

由于张力检测传感器和无线信号发射模块安装在刮板和链环中,在刮板输送机作业过程中随刮板和链环连续旋转移动,因此无法采用线缆实现长期供电。张力的检测需要长期不间断的连续检测,如果采用电源模块进行供电,需要经常拆卸刮板进行电源模块的更换,不但操作起来工序复杂,而且反复的拆卸容易造成张力传感器和无线信号发射模块等精密件的损坏和检测精度的降低,鉴于以上问题,采用了一种基于压电振动俘能的自供电方法,实现张力传感器和无线信号发射装置的长期、稳定供电。

2.1压电振动俘能结构及原理

张力检测系统中的主要能耗装置为应变片及无线信号发射装置,考虑到刮板开槽的垂直空间高度尺寸较小,水平空间尺寸相对宽松,因此采用多振子水平排列并联方式构建压电俘能系统,其结构示意图如图4所示。

图4 多振子水平排列并联压电振动俘能器结构图

压电振动俘能器主要由质量块M、支撑弹簧、施力杆、限位弹簧、封装外壳以及由压电瓷片、基板以及连接卡组成的多个压电振子组成[12]。施力杆作用于压电瓷片的中心位置,其直径远小于压电瓷片的直径,因此施力杆施加在压电瓷片上的载荷可视为中心载荷。支撑弹簧用于保证压电振子在非工作状态下不受质量块M的作用以及限制工作状态下压电振子所受的载荷强度。限位弹簧的作用有两个,一是在质量块M振动过程中限制压电振子的形变量;二是在刮板运行过程中,当压电俘能器处于倒置状态时,支撑施力杆来克服质量块M所受的重力影响,避免换向过程中对压电振子产生较大冲击导致压电瓷片损坏。压电振动俘能器的结构尺寸及工作参数如表2所示。

表2 压电振动俘能器结构尺寸及工作参数

刮板输送机在运行工作过程中,刮板会产生较大的振动,质量块M受刮板垂直振动的激励而产生上下往复运动,通过施力杆对多个压电振子施加拉压力,使压电振子产生弹性形变,在此过程中能量由机械能转换为电能[13-15]。

2.2压电性能分析

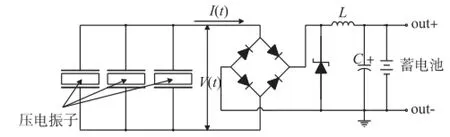

获取高效电能和保证供电的持续性与稳定性是压电振动俘能器的重要性能指标[16-18],图5为多振子并联压电振动俘能器系统的能量收集电路图,以多压电振子并联振动能量采集系统与整流桥、滤波电容以及蓄电池构成交流-直流的电能收集与存储系统。

图5 多振子并联压电振动俘能器能量收集电路图

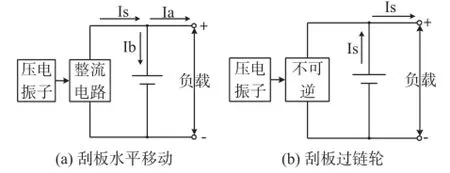

刮板输送机在运行过程中,刮板在不同位置的振动幅度是不同的,图6为刮板在不同运行位置的振动加速度微应变特性曲线。

图6 刮板不同运行位置振动加速度微应变曲线

由图6测试曲线可以看出,刮板在上、下端部水平运行过程中,由于受摩擦阻力等条件影响,运行过程中会产生较大振动,此时,刮板内部压电俘能器的质量块M受刮板振动影响,施力于多个压电振子,产生较大的电能,通过整流电路转换后对张力应变片和无线信号发射装置进行供电,并将部分电能通过蓄电池进行存储,其供电方式如图7(a)所示;当刮板经过两端的链轮时,刮板与链轮充分啮合,并受到张紧力的作用,刮板的振动很小,趋近于0,此时蓄电池释放存储的压电振动能量对负载进行供电,如图7(b)所示。

图7 刮板不同位置状态的供电方式

通过实验测试得到多振子水平排列并联压电振动俘能器最佳工作频率为92 Hz,振动幅度为66.8 nm。图8为刮板运行过程中不同位置的负载功率随时间的变化曲线,根据图8可以看出,系统负载总功率为0.346 W,负载功率在压电供电与蓄电池供电切换(即刮板过链轮)过程中,过渡平稳,无震荡现象,在19 s和72 s处出现负载功率微降,是由于蓄电池充电导致微小分流,但并不影响应变片和无线信号发射装置的工作性能,压电俘能系统的供电性能稳定,可靠性较高。

图8 外接负载功率—时间变化曲线

3 现场实验测试

为校验张力检测系统的检验精度与可靠性,以张家口国家能源采掘装备研发实验中心为平台,采用现场实测分析方法对系统性能进行测试。现场采用SGZ1000/1710型中双链刮板输送机,装机功率为2×855 kW,实验铺设输送距离为80 m,空载刮板链速为1.58 m/s,空载运行一周时间为103 s,整机为水平铺设,无安装倾角,刮板链张力检测系统实际安装与测试方法如图9所示,在刮板两侧改装有与刮板相同载荷强度的刚性封闭腔体,分别内置两个压电振动能量采集模块和两个无线信号发射装置,两个压电振动能量采集模块同时工作实现能量的采集,而无线信号发射装置为一主一备的冗余设计。压电俘能器通过刮板内部线槽实现对应变片与无线信号发射装置的电源供应,在液压支架上等距分布无线信号接收模块,系统将测试数据通过无线信号发射、接收模块以及以太环网传至上位机数据监测与处理系统。

图9 现场实际安装与张力测试

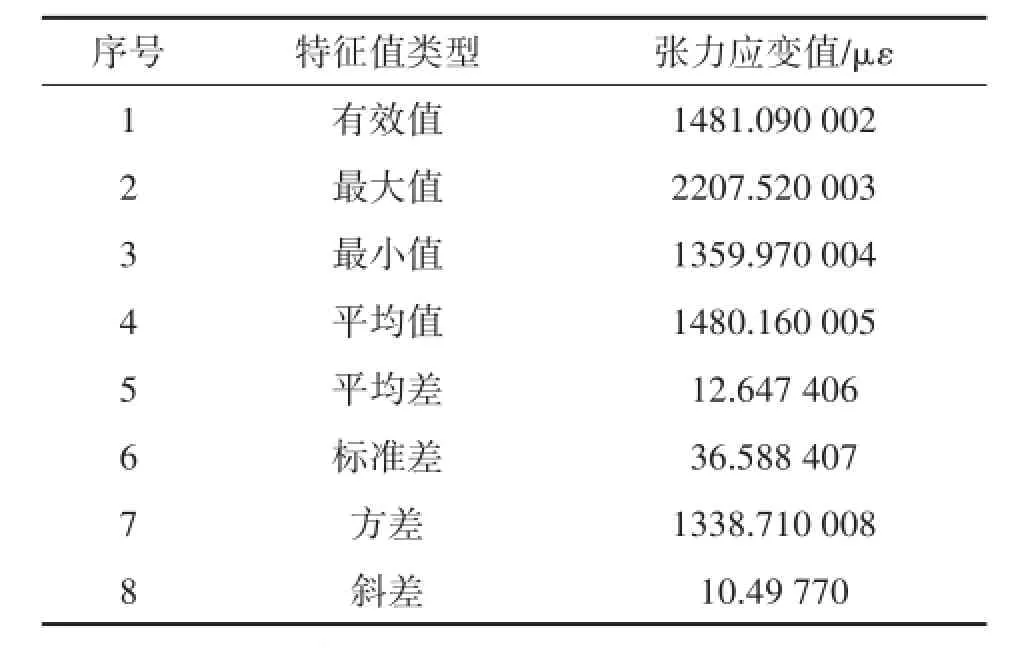

通过现场实测,多振子水平排列并联压电振动俘能器供电性能稳定、可靠,供电输出功率满足张力测试传感器及无线信号发射模块的需求,得到的刮板张力微应变上位机实时监测曲线如图10所示,整体曲线中,每一个大幅度张力突变为一次刮板过链轮,时间间隔约为51.5 s左右,则通过张力突变检测到的刮板运行一周的时间约为103 s,测试结果符合刮板的空载运行速度,根据图10得到刮板输送机张力应变的各项特征值如表3所示。

图10 时间与微应变关系曲线

表3 刮板输送机张力应变特征值

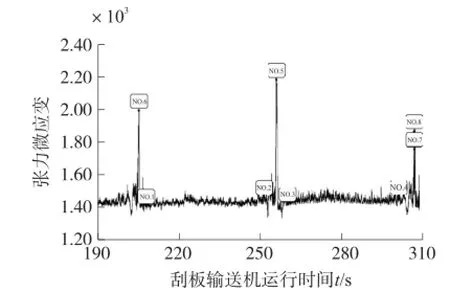

截取刮板输送机运行的190 s到310 s时间段的一个循环周期进行细化分析,如图11所示,图中各标识点分别为刮板运行一个周期内两端链轮啮入、啮出点以及峰值张力的微应变值,各点的微应变值以及通过标定张力二次拟合公式计算得到的实际张力值分别如表4所示。

图11 一个循环周期应变曲线测试数据

张力应变曲线分析:No.1点为208 s时刻刮板链张力传感器在机头部链轮下端的啮出点位置,检测到的张力为113 kN,No.2点为刮板在机尾链轮的啮入点,张力值为125 kN,两者差值为刮板输送机空载时,下端链的运行阻力,运行阻力值为12 kN;NO.5、6、8点为张力传感器过链轮时的瞬间峰值点,对应的张力分别为274.2 kN,236.6 kN和210.6 kN。

表4 各标识点应变和张力值

4 结论

考虑刮板输送机的实际运行工况,构建了基于压电振动俘能自供电的刮板链张力检测系统,对压电俘能器的供电性能及张力检测的结果进行了分析,得到以下几点结论:①通过对刮板与链环改造安装张力检测系统实现刮板链的张力实时检测,解决了移动装置信号不宜提取的难题,简化数据采集层的结构模式,采用张力标定方法得到张力应变片的二次拟合曲线,保证检测结果的精确性与可靠性;②分析了刮板在不同工作位置的振动特性,采用多振子水平并列式压电振动俘能器实现对张力应变片及无线信号发射装置的供电,得到系统负载的实时功率,证明压电俘能系统供电性能稳定,可靠性较高;③张力检测实验结果表明,系统能够实时动态反馈刮板输送机的张力变化,通过张力检测曲线得到刮板输送机运行一个周期的时间为103 s,运行过程中下端链运行阻力位12 kN,最大瞬时张力峰值为274.2 kN,测试结果符合现场实际工况,为研究刮板输送机的张紧力及运行阻力等问题提供重要的理论和数值依据。

[1] 何柏岩,孙阳辉,聂锐,等.矿用刮板输送机圆环链传动系统动力学行为研究[J].机械工程学报,2012,48(17):50-56.

[2] 徐广明,杨伟红.刮板输送机运行阻力计算分析[J].煤矿机械,2009,30(1):3-5.

[3] 李秋生,曹辉,宋志江,等.重型刮板输送机运行阻力的分析计算[J].煤矿机械,2012,33(2)1-2.

[4] 许兆棠.绕出驱动链轮处刮板输送链张力计算[J].起重运输机械,2003(8):15-18.

[5] 毛君,师建国,张东升等.重型刮板输送机动力建模与仿真[J].煤炭学报,2008,33(1):103-106.

[6] 毛君,师建国,张东升.刮板输送机张力自动控制系统的仿真研究[J].系统仿真学报,2008,20(16):4474-4476.

[7] 李惟慷,毛君,李建刚.刮板输送机预张力调节系统的研究[J].矿山机械,2009,(7):11-14.

[8] 龚尚福,杨娜.基于滑模控制的刮板输送机链条张力控制[J].工矿自动化,2015,41(2):57-60.

[9] 佘引,温志渝,赵兴强,等.MEMS压电阵列振动能量收集器[J].传感技术学报,2014,27(8):1033-1037.

[10]薛清华,原芳,廖振华,等.表面应变法无损测量颈椎间盘压强[J].清华大学学报:自然科学版,2014,54(5):690-694.

[11]张佳明,王文瑞,聂帅.高温电阻应变片特性参数标定实验研究[J].中国测试,2014,40(5):25-28.

[12]阚君武,徐海龙,王淑云.多振子串联压电俘能器性能分析与测试[J].振动与冲击,2013,32(22):79-83.

[13]Renno J M,Daqaq M F,Inman D J.On the Optimal Energy Harvesting from a Vibration Source[J].Journal of Sound and Vibration,2008,320(1):386-405.

[14]Lefeuvre E,Balel A,Richard C,et al.A Comparison between Several Vibration-Powered Piezoe-Lectric Generators for Standalone Systems[J].Sensors and Actuators,2005,126(2):405-416.

[15]于慧慧,温志渝,温中泉,等.宽频带微型压电式振动发电机的设计[J].传感技术学报,2010,23(5):643-646.

[16]龚俊杰,阮志林,李康超,等.新型多层悬臂梁压电发电装置发电性能研究[J].机械工程学报,2014,50(5):135-140.

[17]朱莉娅,陈仁文,雷娴.压电振动发电机的研究现状与发展趋势[J].中国机械工程,2011,22(24):3016-3022.

[18]闫震,何青,王东平,等.悬臂梁压电式振动发电机材料性能优化研究[J].传感技术学报,2015,28(3):352-356.

张强(1980-),男,辽宁岫岩人,教授,博士,博士后,博士生导师,辽宁工程技术大学机械工程学院,主要研究领域为矿山机械动态设计及监测技术,lgdjx042@126.com;

王海舰(1987-),男,辽宁铁岭人,辽宁工程技术大学博士研究生,主要研究方向为机械设计与智能控制,qingseyuji2010@163.com。

Self-Powered Tension Testing System for Scraper Conveyor Based on Piezoelectric Vibration Energy Harvested*

ZHANG Qiang1,2,4*,WANG Haijian1,MAO Jun1,ZHANG Dongsheng1,YUAN Zhi3

(1.College of Mechanical Engineering,Liaoning Technical University,Fuxin Liaoning 123000,China;2.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian University of Technology,Dalian Liaoning 116023,China;3.China national coal mining equipment co.,LTD.,Beijing 100011,China;4.Sichuan University of Science&Engineering,Material Corrosion and Protection Key Laboratory of Sichuan Province,Zigong Sichuan 643000,China)

In order to realize the effective detection for the chain tension of scraper conveyor in the process of running,and overcome the problem of power-supply module which needs regular disassembly and replacement,propose a kind of self-powered tension testing system for scraper conveyor based on piezoelectric vibration energy harvested.realize the effective conversion of electrical energy by collecting the vibration energy produced in the running process of scraper,ensure the long-term effectiveness working of tension detection device and wireless signal launcher.Through multiple cycles tension detection of system,the experiments show that,the self-powered performance of testing system is stable;intercept 103 s for the analysis of single cycle,the maximum tension peak value is 274.2 kN during the scraper running through the sprocket,the running resistance of lower chain is 12 kN which is got by computing the meshing point tension difference of both ends,the testing results fit the actual working condition,it shows that the system has higher test accuracy and reliability.

sensor application;tension test;piezoelectric;scraper conveyor;vibration;self-powered

TH122

A

1004-1699(2015)09-1335-06

项目来源:教育部博士点基金(20132121120011);工业装备结构分析重点实验室开放基金(GZ1402);材料腐蚀与防护四川省重点实验室开放基金(2014CL18);辽宁省高等学校杰出青年学者成长计划项目(LJQ2014036);辽宁“百千万人才工程”培养经费资助(2014921070);中煤集团重点科技项目(13-8)

2015-04-16修改日期:2015-06-25