碳化硅直接键合机理及其力学性能研究*

王心心,梁 庭,贾平岗,王涛龙,刘雨涛,张 瑞,熊继军*

(1.中北大学仪器科学与动态测试教育部重点实验室,太原030051;2.中北大学电子测试技术国防科技重点实验室,太原030051)

碳化硅直接键合机理及其力学性能研究*

王心心1,2,梁庭1,2,贾平岗1,2,王涛龙1,2,刘雨涛1,2,张瑞1,2,熊继军1,2*

(1.中北大学仪器科学与动态测试教育部重点实验室,太原030051;2.中北大学电子测试技术国防科技重点实验室,太原030051)

随着碳化硅(SiC)材料的MEMS器件在恶劣环境测量中的应用前景和迫切需求,进行了碳化硅的直接键合实验。研究了工艺条件对键合样品力学性能的影响,同时借助激光共聚焦扫描显微镜(CLSM)、扫描电子显微镜(SEM)、能谱仪(EDS)和拉曼光谱仪等对碳化硅键合样品界面的微观结构进行了分析。结果表明:退火温度和加载压力是影响键合效果的关键性因素。当退火温度为1 300℃,加载压力为3 MPa和退火时间为3 h时,此时键合样品的气密性非常好,力学性能达到最佳,键合强度2 MPa。最后通过样品微观界面分析表明碳化硅直接键合的机理为界面氧化硅过渡层的形成及粘性流动与碳化硅和碳化硅的熔融直接键合。

MEMS;碳化硅直接键合;微观结构;碳化硅过渡层;粘性流动;熔融键合

EEACC:7230doi:10.3969/j.issn.1004-1699.2015.09.003

作为第三代半导体功能材料,碳化硅优异的电学和机械特性使得其能够应用于恶劣环境(高温、强辐射、高振动和强腐蚀)中。例如,其宽禁带能量(3.2 eV)和低本征载流子浓度可以应用于超高温环境中;高击穿场强(3 MV/cm~5 MV/cm)、高饱和电子速度(2×107cm/s)和高热导率(3 W/(cm·℃)~5 W/(cm·℃))可以用来加工大功率和高频的电子器件等[1-4]。目前常用的硅基传感器件受限于硅材料在高温下的机械和电学特性,而为了满足高温环境中的应用需求,使得基于碳化硅材料的电子器件和工艺的探索研究成为了新的研究热点[5]。

键合工艺是微细加工工艺中重要的工艺之一,能够为复杂的多层结构的MEMS传感器件和三维集成电路等提供新的加工和封装技术,具有很好的价值和应用前景。目前碳化硅键合方法可概括为直接键合和中间介质层键合。在2003年美国北卡罗来纳州立大学的Yushin G N等人通过在800℃~1 100℃的真空环境中加载20 MPa的压力,实现了SiC的直接键合[6],但是目前对于实现长时间高真空的实验环境具有难度较大、成本高和危险性大等缺点。2011年美国佛罗里达大学的Alix Preston和Guido Mueller等人利用NaOH和SiO2的混合溶液通过18 h的时间实现了SiC-SiC键合且具有良好的键合效果,但是由于所需周期太长不能适用于批量化生产[7]。2011年中国北京遥测技术研究所的尹玉刚等人通过低压化学气相沉积方法在SiC表面生长磷硅玻璃PSG介质层实现了带腔的SiC-SiC的真空键合[8]。2014年中国北京航空航天大学的张德远等人报道了分别通过高性能陶瓷胶、旋涂玻璃和金属Ni做介质键合层实现了SiC-SiC键合[9]。此外国内外还有研究人员通过其他的介质层等实现了SiC-SiC的键合[10-14]。利用中间介质层的SiC-SiC键合具有工艺周期短,工艺过程简单等优点,但是由于材料的不同的热膨胀系数限制了其在超高温环境中的使用。

为了能够实现低成本、易操作和实用性强的键合工艺,本工作着重研究了在常规大气高温环境中,经过亲水性表面处理的碳化硅晶片的直接键合实验,并且分析了退火温度、加载压力和退火时间对键合结果的影响,从而得到最佳键合效果的工艺参数。以及分析和讨论了直接键合的机制。

1 实验材料与方法

1.1材料及晶片制备

实验碳化硅材料为北京天科合达蓝光半导体有限公司研究级的3寸的(0 001)硅面的4H-SiC晶圆,经测量其表面粗糙度约于0.2 nm,满足了能够进行直接键合的晶圆粗糙度要求,随后利用Disco划片机把晶圆切成8 mm×8 mm的晶片。

1.2实验过程

在进行键合之前,样品需经过亲水性的表面处理,其中包括湿法清洗和等离子体处理。湿法清洗依次用丙酮、酒精、食人鱼液(SPM)、标准清洗1号液(SC1)、稀释后的氢氟酸溶液和去离子水。随后利用氧等离子体进行了碳化硅表面激活,同时也可以达到消除晶圆表面的碳污染以及进一步降低表面粗糙度的目的。经过上述的表面处理后,利用两片碳化硅晶片的(0 001)硅面进行直接键合,并且对键合样品加载压力(1 MPa~4 MPa),最后在常规大气的高温环境(1 100℃~1 400℃)中进行退火,从而得到SiC与SiC的直接键合样品。

利用广东汇佳仪表公司的数显式推拉力实验机对样品进行了键合强度拉伸实验;利用Carl Zeiss 的Supra55(VP)型扫描电子显微镜(SEM)和Olympus公司的OLS4100型激光共聚焦显微镜(CLSM)对键合样品横截面的微观结构进行观察和表征;采用Oxford的X-MaxN型扫描电镜能谱仪(EDS)对键合样品横截面进行了元素成分分析;利用Renishaw公司的leica型拉曼光谱仪测试了键合界面物质成分的判定和确认。

2 结果与分析

2.1退火温度对直接键合结果的影响

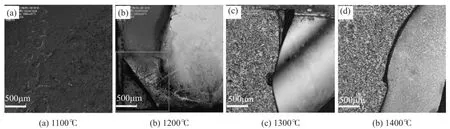

图1 不同退火温度下键合样品的激光共聚焦扫描显微镜照片

如下图1所示为在3 MPa的加载压力和3 h的退火时间时,不同退火温度下的键合样品通过拉伸实验后断裂面的激光共聚焦扫描显微镜局部照片。可以看出,当退火温度为1 100℃(图1(a))时,键合样品的键合界面在拉力的作用下从界面处完全断裂。当退火温度为1 200℃(图1(b))时,温度升高,在键合界面处的反应加快,键合强度也更高,反映在拉伸实验后,在键合界面处依旧残留有小面积的高强度的键合部分。当退火温度为1 300℃(图1(c))时,键合退火过程中的反应更加充分,键合强度也更大,通过拉伸实验后键合残留面积也更大。当退火温度为1 400℃(图1(d))时,虽然键合样品的键合残留面积甚至比1 300℃时的更大,但是经过观察得到,此温度下的碳化硅出现石墨化,此现象与文献[15-16]中的实验结果相符。使得碳化硅性质发生改变,不再适用于力敏结构。

图2为不同退火温度对键合结果的力学性能影响。

图2 不同退火温度下键合样品的拉伸强度曲线

由图2可以看出,分别在1 MPa、2 MPa、3 MPa 和4 MPa的加载压力下,随着温度的增加,样品的键合强度逐渐增加,但是当温度升高到1400℃时,在3 MPa和4 MPa加载压力下的键合强度出现下降,这与上图的观察结果和分析相吻合。当退火温度为1 300℃时,键合样品具有最佳的键合强度,可达2 MPa。因此,1 300℃为最佳的退火温度。

2.2加载压力对直接键合结果的影响

图3为在1 300℃的退火温度和3 h的退火时间时,不同加载压力下的键合样品的通过拉伸实验后断裂面的的共聚焦扫描显微镜局部照片。当加载压力为1 MPa(图3(a))时,可以看出,图中的小亮点为拉伸实验后残留在表面的键合部分,键合效果非常不好,这主要是因为压力过小使得键合界面反应生成的氧化硅过渡层并未发生有效的粘性流动;当加载压力为2 MPa(图3(b))时,可以看出在拉伸实验后键合界面变得粗糙不平且有许多坑状结构,当压力增大时,促进键合的反应速率变得更快,键合强度也变得更强;当加载压力分别为3 MPa(图3(c))和4 MPa(图3(d))时,键合界面由于键合强度太大,出现大面积碳化硅被撕裂下来的情况。但是当加载压力为4 MPa时,键合样品由于加载压力过大,SiC材料发生热塑形变,改变了碳化硅结构,降低了碳化硅的特性,同样不再适用于MEMS器件的制作要求。

图3 不同加载压力下键合样品的激光共聚焦扫描显微镜照片

图4 不同加载压力下键合样品的拉伸强度曲线

图4为不同加载压力对键合结果的力学性能影响。可以看出,当加载压力在1 MPa时,键合样品的键合强度处在很低的水平;随着加载压力的增加,键合样品的拉伸强度逐渐增加,在3 MPa和4 MPa时,键合强度达到最大。并且当退火温度为1 300℃时,可以达到2 MPa,且基本保持不变。而且通过上述的分析得到在高温和高压都会促进有害相的产生,其力学性能均出现了不同程度的下降。由上分析得出,加载压力对键合效果的影响十分显著,且3 MPa为最佳的加载压力。此外也可得到当退火温度为1 300℃时,键合样品的键合强度明显增大,从另一方面证明1 300℃为最佳的退火温度。

2.3退火时间对直接键合结果的影响

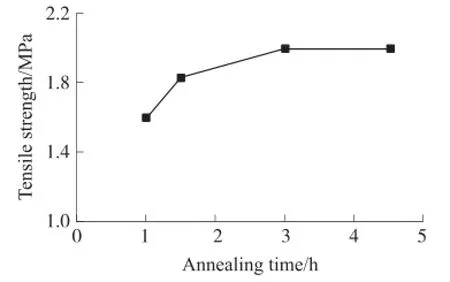

图5为退火时间对直接键合结果的力学性能的影响。可以看出,在1 300℃的退火温度和3 MPa的加载压力下,随着退火时间的增加,样品的键合强度呈现出先增加后保持不变的趋势。当退火时间为3 h时,样品的键合强度达到最大。当增加到4.5h时,键合强度与3 h的基本相同。主要是在一定的时间间隔内,随着退火时间增加,在键合界面处能够促进键合反应过程的表面原子也愈多,形成的化学键密度也愈多,从而使得键合强度增加,但是当时间达到一定的阶段后,由于键合能达到饱和,键合强度也达到最大。因此,3 h为最佳退火时间,而且可以看到退火时间对于键合强度的影响非常较小,变化仅在0.4 MPa左右。

图5 不同退火时间下键合样品的拉伸强度曲线

3 碳化硅直接键合的机制分析

根据上述实验,得到进行键合实验的退火温度、加载压力和退火时间的最佳参数,其中退火温度为1 300℃、加载压力为3 MPa和退火时间为3 h。并且利用此参数下的键合样品,分析了碳化硅直接键合的机制。

首先碳化硅晶片经过亲水性表面处理,使得晶圆表面富含羟基,而这非常有利于直接键合过程的进行。而后在键合退火过程中,键合样品的键合界面在高温环境中发生不可逆的氧化反应,其中氧元素与键合界面的碳化硅分子相键合在硅和氧之间形成共价键结构,随着键合时间和温度的增加,键合界面处形成一层纳米级的氧化硅过渡层,并不断地向晶片内部扩散反应生成硅氧化合物。并且在高温和压力作用下,形成的氧化硅过渡层发生粘性流动,从而使得碳化硅键合界面紧密接触。第二种原因可能是在高温退火过程中存在碳化硅与碳化硅的熔融直接键合,最终形成永久牢固的键合效果。其直接键合的原理如图6所示。

图6 直接键合的原理图

图7 键合界面的SEM照片,EDS能谱和拉曼光谱曲线

图7所示为样品的键合界面的SEM照、EDS能谱和拉曼光谱曲线。从图7(a)可以看出,这种方法实现了大面积的良好的键合效果;从图7(b)中可以看出,在键合界面处,生成了不同于碳化硅材料的非晶态物质;图7(c)为利用EDS测量的在键合界面的氧元素的分布,即随着测试点越靠近分界线,氧含量越高,从另一方面说明在界面处形成了新的物质。图7(d)为利用拉曼光谱仪测试的界面处的结果,可以看到有三个峰值,其中782.206 cm处为4HSiC的拉曼光谱频率;797.251 cm和261.872 cm处为纳米级二氧化硅层的拉曼光谱频率,从而证实了上述理论的可行性和正确性,并且与文献[17]中的实验结果相符。

并且通过长时间(48 hour)的纯HF溶液腐蚀实验来验证上述理论的正确性。图8为腐蚀后的SEM照片,可以看到,在键合界面处出现了一条很细的沟道,证明了在键合界面处形成了超薄的氧化硅过渡层,从而促进键合样品的形成。腐蚀后的样品并未分离,且表现出一定的键合强度,证明了在键合界面处还存在碳化硅与碳化硅的熔融键合。

图8 HF酸腐蚀48 h后键合界面的SEM照片

4 结论

①开发出了一种新的碳化硅晶圆键合的加工方法,这种方法具有操作过程简单、成本较低和易于推广使用等特点。可以为SiC带腔体的MEMS器件结构和封装结构提供新的键合加工工艺,例如基于电容式和光纤式MEMS传感器的设计等,从而满足对恶劣环境的应用要求。

②通过大量的实验,得出了影响键合结果的最佳工艺参数,并且证明退火温度和加载压力是影响键合效果的关键因素。其中当退火温度为1 300℃、加载压力为3 MPa和退火时间为3 h时,其键合气密性最好,并且样品的键合强度达到最佳,可达2 MPa,完全可以满足半导体器件的强度要求。

③基于上述的结果和分析,得到了基于这种直接键合方法的键合机理,即界面氧化硅过渡层的形成及粘性流动和碳化硅与碳化硅的熔融直接键合。

[1] 朱作云,李跃进,杨银堂,等.SiC薄膜高温压力传感器[J].传感器技术学报,2001,20(2):1-3.

[2] Zhang N,Lin C M,Senesky D G,et al.Temperature Sensor Based on 4H-Silicon Carbide pn Diode Operational from 20℃to 600℃[J].Applied Physics Letters,2014,104(7):073504.

[3] Kikuchi R H,Kita K.Interface-Reaction-Limited Growth of Thermal Oxides on 4H-SiC(0001)in Nanometer-Thick Region[J].Applied Physics Letters,2014,104(5):052106.

[4] Deng H,Endo K,Yamamura K.Comparison of Thermal Oxidation and Plasma Oxidation of 4H-SiC(0001)for Surface Flattening[J]. Applied Physics Letters,2014,104(10):101608.

[5] 李晋闽.SiC材料及器件研制的进展[J].物理,2000,29(8): 481-488.

[6] Yushin G N,Kvit A V,Sitar Z.Transmission Electron Microscopy Studies of the Bonded SiC-SiC Interface[J].Journal of Materials Science,2005,40(16):4369-4371.

[7] Preston A,Mueller G.Bonding SiC to SiC Using a Sodium Silicate Solution[J].International Journal of Applied Ceramic Technology,2012,9(4):764-771.

[8] 张德远,赵一举,蒋永刚.面向超高温压力传感器的SiC—SiC键合方法[J].纳米技术与精密工程,2014,12(4):258-262.

[9] 尹玉刚,邹黎明,刘文亮,等.一种有腔体的SiC-SiC真空键合方法[P].中国专利:CN102502482A,2012-06-20.

[10]Chung G S,Maboudian R.Bonding Characteristics of 3C-SiC Wafers with Hydrofluoric Acid for High-Temperature MEMS Applications[J].Sensors and Actuators A:Physical,2005,119(2):599-604.

[11]Van Veggel A A,Van Den Endo D,Bogenstahl J,et al.Hydroxide Catalysis Bonding of Silicon Carbide[J].Journal of the European Ceramic Society,2008,28(1):303-310.

[12]ReismanA.Bondingofceramicparts[P].USAPatent: US5098494,1992-03-24.

[13]Katsuta Y K,Hachino H,Nakamura K,et al.Semiconductor Device Using SiC as Supporter of a Semiconductor Element[P]. USA Patent:US4352120,1982-09-28.

[14]Frechen B G,Gyarmati E,Naoumidis A,et al.Method and Components for Bonding a Silicon Carbide Molded Part to Another Such Part or to a Metallic Part[P].USA Patent:US4961529,1990-10-09.

[15]Yakimova R,Syva¨ja¨rvi M,Tuominen M,et al.Seeded Sublimation Growth of 6H and 4H-SiC Crystals[J].Materials Science and Engineering:B,1999,61:54-57.

[16]刘喆,徐现刚.SiC单晶生长[J].材料科学与工程学报,2003,21(2):274-278.

[17]张小芳.一维二氧化硅纳米材料的光谱研究[D].兰州大学,2008:32-39.

王心心(1989-),男,山西人,汉族,在读硕士研究生,研究方向为从事碳化硅高温压力传感器的研究,wxx890222@163.com;

梁庭(1979-),男,山西人,汉族,博士,副教授,研究方向为高温压力传感与气体传感器的研究,liangtingnuc@ 163.com;

熊继军(1971-),男,湖北人,汉族,博士,教授,研究方向为动态测试技术与微纳传感器的研究,xiongjijunnuc@126.com。

Mechanisms and Mechanical Properties of the Interface Between SiC and SiC By Direct Bonding*

WANG Xinxin1,2,LIANG Ting1,2,WANG Taolong1,2,JIA Pinggang1,2,LIU Yutao1,2,ZHANG Rui1,2,XIONG Jijun1,2*

(1.Key Laboratory of Instrumentation Science&Dynamic Measurement,North University of China,Ministry of Education,Taiyuan 030051,China 2.Science and Technology on Electronic Test&Measurement Laboratory,North University of China,Taiyuan 030051,China)

For the broad prospect and imminence requirement of silicon carbide(SiC)material MEMS devices in harsh environments,direct bonding between SiC and SiC was achieved.The influence of the bonding process on the mechanical properties of bonded samples was investigated and optimized,and the bonding interfaces of the bonded sample were analyzed by confocal laser scanning microscope(CLSM),scanning electron microscopy(SEM),energy dispersive spectrometer(EDS)and Raman spectroscopy,respectively.The results indicate that the annealing temperature and the loading force are the main factors of the formation of the bonded samples.At the condition of annealing temperature=1 300℃,loading force=3 MPa,and annealing time=3 h,air tightness of the bonded sample is excellent,and it has the best mechanical property.Its bonding strength reaches 2 MPa.A transition layer between the bonding interface at the high temperature,which can appears viscous flow,and SiC-SiC fusion direct bonding are the principles of direct bonding between SiC and SiC through the microscopic interface.

MEMS;SiC direct bonding;microstructure;SiO2transition layer;viscous flow;fusion bonding

TN305

A

1004-1699(2015)09-1282-06

项目来源:国家杰出青年科学基金项目(51425505);国家自然科学基金项目(51405454)

2015-05-07修改日期:2015-06-25