蒸煮法脱除玉米纤维残留淀粉的工艺研究

刘勇,董森,胡文辉,王金枝,武丽达,范春燕,闫广彪,关兵,王强,吕绍武,,*

(1.吉林中粮生化有限公司,玉米深加工国家工程研究中心,吉林长春130033;2.吉林大学分子酶学工程教育部重点实验室,吉林长春130012)

蒸煮法脱除玉米纤维残留淀粉的工艺研究

刘勇1,董森2,胡文辉1,王金枝1,武丽达1,范春燕1,闫广彪1,关兵1,王强1,吕绍武1,2,*

(1.吉林中粮生化有限公司,玉米深加工国家工程研究中心,吉林长春130033;2.吉林大学分子酶学工程教育部重点实验室,吉林长春130012)

以单因素试验和正交试验对蒸煮法脱除玉米纤维残留淀粉的工艺进行优化,确定脱淀粉的最佳温度、时间、料水比。结果表明:脱淀粉最佳条件为将玉米纤维加水至料水比1∶17(g/mL),于120℃下蒸煮2 h,淀粉脱除率为89.06%。

湿磨玉米纤维;残留淀粉;蒸煮法

和科学技术的进步,玉米的应用领域已由以食物为主转为以加工为主,逐步成为了重要的工业原料[1]。玉米纤维(也叫玉米皮)是通过湿磨法加工玉米淀粉过程中产生的一种丰富且廉价的副产品[2],约占玉米干重的10%~20%,我国企业一般是将其制成饲料,产品的价值很低。玉米纤维中残留较高含量的淀粉(约10%~20%)会直接影响下游产品的提纯效果,继而影响到产品价值[3],因此对玉米纤维的有效深加工必须先脱除其残留的淀粉。尤新等尝试通过淀粉酶酶解的手段将玉米纤维中的残留淀粉除去[4-5],但加入的淀粉酶以及控制酶解反应条件均会增加生产成本。山东龙力生物科技股份有限公司通过常压沸水煮的手段脱除玉米纤维中的残留淀粉[6],但没有明确pH和料水比等影响脱淀粉效率的重要参数。四川大学王刚等研究了利用蒸煮法脱除干磨玉米纤维残留淀粉的工艺,但该工艺调节pH的步骤增加了操作工序,而最适条件条件下的淀粉脱除率仅为56.8%[7]。本试验利用湿磨玉米纤维中残留亚硫酸的酸性,以蒸煮法为研究手段优化脱除玉米纤维残留淀粉的条件,旨在获得一种简单、高效的脱除方法,为玉米纤维深加工生产高附加值的商品提供参考。

1 材料与方法

1.1 材料与试剂

玉米纤维:取自中粮生化能源(公主岭)有限公司生产线的纤维脱水工序,未经进一步干燥,批号为G12-06-06-06,G12-10-07-02,G13-07-21-05,G13-09-05-03,G14-03-10-06,其含水量63.0%~65.0%,亚硫酸含量为0.04‰~0.08‰。

亚铁氰化钾、硫酸锌、盐酸均为分析纯,购自北京化工厂。

1.2 实验仪器

CL-32S全自动智能高压蒸汽灭菌器:日本ALP公司;JP-250A-8多功能电动中药粉碎机粉碎器:永康市久品工贸有限公司;标准样筛(孔径0.5 mm/1 mm):浙江上虞市道墟仪器筛具厂;DT500A电子天平:常熟市意欧仪器仪表有限公司;DK-98-I型恒温水浴锅:天津市泰勒斯特仪器有限公司;DZF-6020真空干燥机:上海申贤恒温设备厂;WZZ-1S旋光仪:上海精密仪器仪表有限公司。

1.3 方法

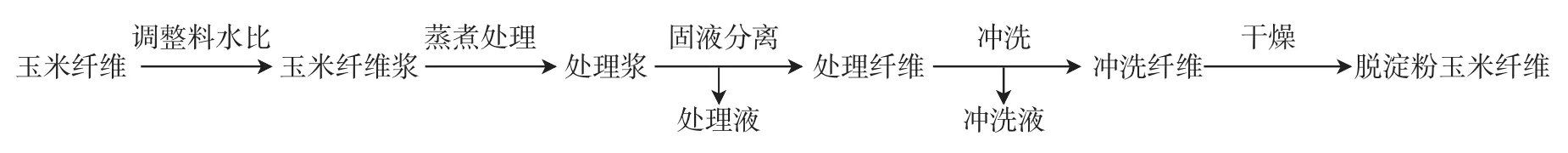

1.3.1 玉米纤维残留淀粉的脱除

采用单因素试验和正交试验优化脱淀粉工艺参数—温度(A)、时间(B)和料水比(C)。以玉米纤维(100 g,干重计)为原料,按一定的料水比(C)加入水调制玉米纤维浆,并放置于高温蒸汽系统中,到设定时间后取出,得到处理浆。分离处理浆得到处理液和处理纤维,处理纤维用80℃水冲洗3次,处理液和冲洗液可作为生产玉米淀粉糖的补流。将冲洗纤维干燥获得脱淀粉玉米纤维,可进行淀粉含量测定并计算淀粉脱除率。

(3) 生物质吸附剂的制备及吸附材料的回收利用仅停留在实验分析阶段,如何实现新疆地区农业固体资源的高效利用,低成本条件下批量化生产吸附剂,并应用于水环境修复将成为未来研究的重点。

淀粉脱除率=(玉米纤维淀粉量-脱淀粉玉米纤维淀粉量)/玉米纤维淀粉量×100%

1.3.2 测定方法

淀粉含量测定:参照GB/T 20194-2006/ISO 6493:2000饲料中淀粉含量的测定旋光法;蛋白含量测定:参照GB 5009.5-2010食品中蛋白质的测定;脂肪含量测定:参照GB/T 5512-2008粮油检验粮食中粗脂肪含量测定;纤维素含量测定:参照GB/T 5515-2008/ISO 6865:2000粮油检验粮食中粗纤维素含量测定介质过滤法;半纤维素含量测定:参考GB/T 2677.9-1994造纸原料多戊糖含量的测定及相关文献[8]进行。

1.3.3 试验设计

1.3.3.1 单因素试验

表1 单因素试验因素与水平Table 1Levels of factors

1.3.3.2 正交试验

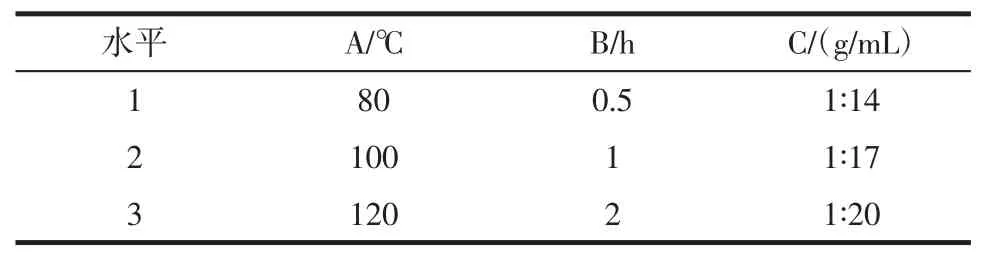

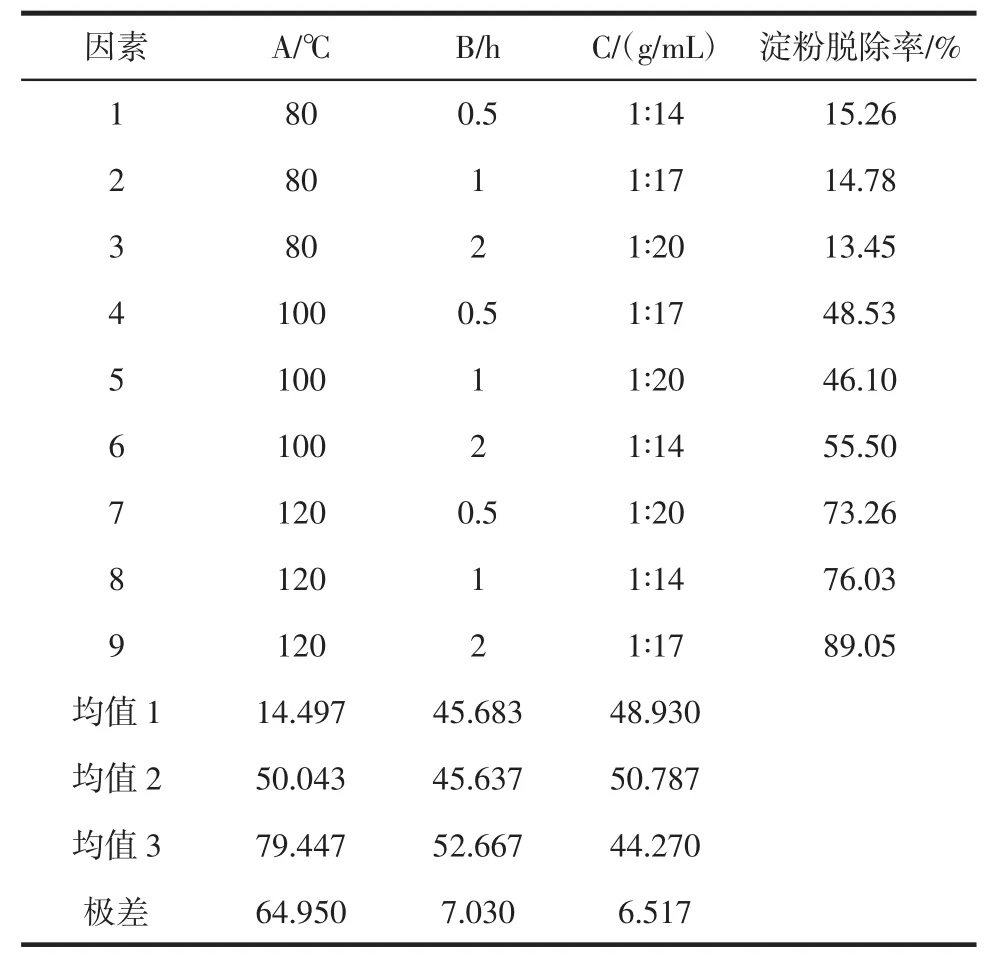

在单因素试验的基础上,以温度(A)、时间(B)、料水比(C)为影响因素,以玉米纤维淀粉脱除率为指标,采用L9(34)进行正交试验。因素水平表如表2所示。

表2 正交试验因素与水平Table 2Factors and levels of orthogonal test

1.3.3.3 验证试验

综合单因素试验和正交试验结果,验证最优条件的准确性和重复性。

2 结果与分析

2.1 单因素试验结果

2.1.1 处理温度对淀粉脱除率的影响

料水比为1∶12,处理时间为1 h时,测定温度变化对于淀粉脱除率的影响。

图1 温度对淀粉脱除率的影响Fig.1 Effects of temperature on the removal rate of starch

从图1可看出,玉米纤维残留淀粉的脱除率随着处理温度的提高而升高。处理温度为40℃到80℃时,淀粉脱除率升高不明显。而处理温度为80℃到120℃时,淀粉脱除率显著升高。当处理温度为120℃到140℃时,淀粉脱除率升高趋缓。因此,在一定范围内温度越高,玉米纤维残留淀粉的脱除率越高。但控制较高温度会增加生产的动力消耗成本,因此综合考虑,确定处理温度为120℃。

2.1.2 处理时间对淀粉脱除率的影响

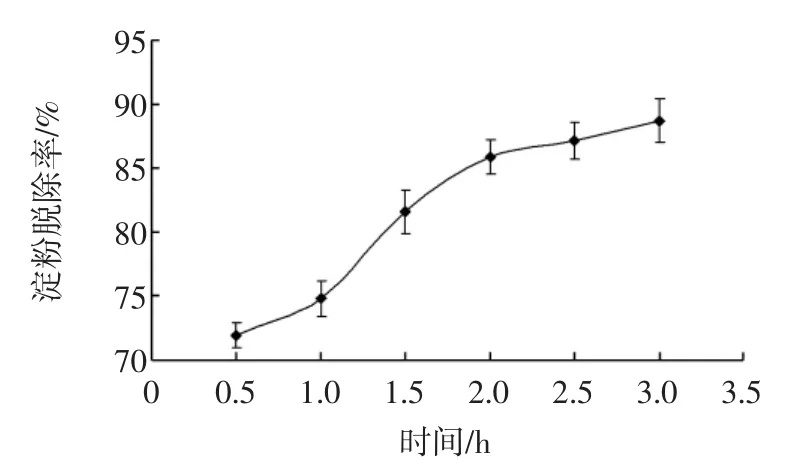

料水比为1∶12,处理温度为120℃时,测定时间变化对于淀粉脱除率的影响。

图2 时间对淀粉脱除率的影响Fig.2 Effects of time on the removal rate of starch

从图2可看出,玉米纤维残留淀粉的脱除率随着处理时间的增加而升高。处理温度为0.5 h到1 h时,淀粉脱除率升高不明显。而处理时间为1 h到2 h之间时,淀粉脱除率显著升高。当处理时间为2 h到3 h时,淀粉脱除率升高趋缓,并且该条件所产生的处理纤维出现颜色变红、纤维变粘的性状改变。因此综合考虑,确定处理时间为2 h。

2.1.3 料水比对淀粉脱除率的影响

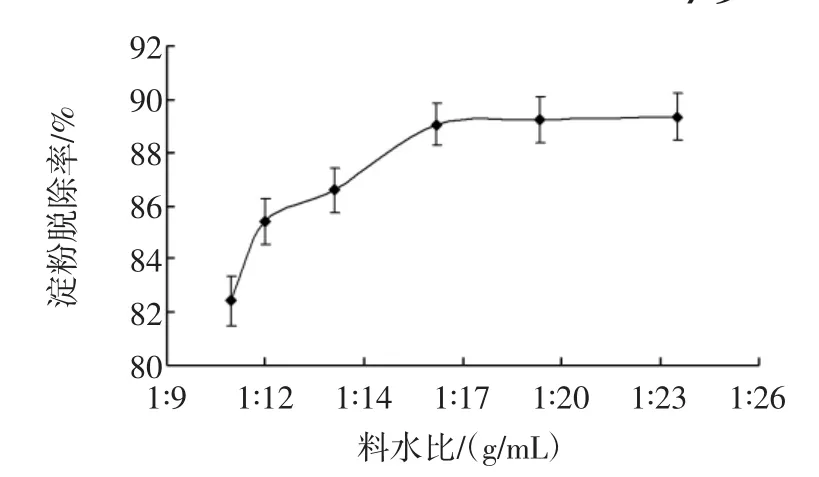

处理温度为120℃,处理时间为2 h时,测定料水比变化对于淀粉脱除率的影响。

图3 料水比对淀粉脱除率的影响Fig.3 Effects of solid-water ratio on the removal rate of starch

从图3可看出,随着料水比增大,玉米纤维残留淀粉的脱除率出现先升高后趋平的趋势。当料水比为1∶11(g/mL)到1∶17(g/mL)时淀粉脱除率明显升高,而料水比为1∶17(g/mL)到1∶24(g/mL)时淀粉脱除率趋于水平,说明在增大料水比也不会提高淀粉脱除率。因此综合考虑,确定料液比为1∶17(g/mL)。

2.2 正交试验结果

正交试验结果见表3。

表3 正交试验结果Table 3The results of orthogonal test

由表3可以得出处理温度对淀粉脱除率的影响最大,料水比的影响最小,影响淀粉脱除率的主次顺序为A>B>C,即处理温度>处理时间>料水比,最佳脱淀粉条件是A3B3C2,即处理温度120℃,时间2 h,料水比为1∶17(g/mL)。

2.3 验证试验与对照试验

以正交试验获得的上述最佳脱淀粉条件为处理条件,取本文1.1中所述5个批次的玉米纤维进行5次单独实验进行验证,得到淀粉脱除率分别为88.98%、89.13%、89.04%、89.22%、89.10%,其平均值为89.10%。相对偏差分别是-0.13%、0.03%、-0.07%、0.13%、0%,标准差为0.08,显示出良好的脱除效果和重复性。

分别取本文1.1中所述5个批次的玉米纤维,调成玉米纤维浆并将pH调为中性后,再以正交试验获得的最佳脱淀粉条件进行处理,得到淀粉脱除率分别为45.36%、45.61%、45.57%、45.42%、45.60%,显示出较差的脱除效果。上述实验结果证明,本试验是利用残留在玉米纤维原料中亚硫酸的酸性达到脱除淀粉目的。

2.4 玉米纤维主要成分含量对比

基于利用残留酸性以蒸煮处理脱淀粉的过程能否引起玉米纤维其它主要成分含量改变的考虑,本实验对比了脱淀粉前后玉米纤维主要成分的变化。结果见表4。

表4 玉米纤维脱淀粉前后主要成分变化Table 4Main composition of corn fiber and the fiber after destarching

从表4可看出,该方法能有效脱除玉米纤维残留的大部分淀粉(脱除率为89.18%)。同时,该方法会导致少量半纤维素损失(损失率为4.55%),而对其他主要成分含量无影响。上述实验结果说明,该处理方法可以较专一的脱除玉米纤维中残留的淀粉。

3 结论

通过单因素、正交试验得到蒸煮法脱除玉米纤维残留淀粉的最佳工艺条件。结果标明:处理温度为120℃,处理时间为2 h,料水比为1∶17(g/mL),在此条件下进行5次单独验证实验,平均淀粉脱除率为89.09%。优化工艺优点是:玉米纤维原料直接取自生产线,原料不需要经过干燥、粉碎、过筛等预处理手段,脱淀粉过程仅需加水调节料水比而不需要额外添加其他试剂,操作简单,脱淀粉效率高。

[1]郝庆升,郭金锋.吉林省玉米深加工业发展状况分析[J].网络财富,2009,6:242-243

[2]崔云洪.玉米淀粉湿磨加工技术与管理[M].济南:山东科学技术出版社,2007

[3]王遂,刘芳.高活性玉米膳食纤维的制备、性质与应用[J].食品科学,2000,21(7):22-24

[4]尤新.玉米皮水解制备结晶木糖的方法:中国,200510082782.9[P/ OL].2005-11-23[2014-9-11].http://www.aptchina.com/zhuanli/ 1742423/

[5]天津科技大学.玉米皮酶法水解制备低聚木糖的方法:中国, 200910069540.4[P/OL].2009-12-9[2014-9-11].http://www. aptchina.com/zhuanli/3834868/

[6]尤新,肖林,赵海涛,等.一种制取含阿魏酸的低聚木糖的方法:中国,201010280784.X[P/OL].2012-11-07[2014-9-11].http:// www.soopat.com/Patent/201010280784

[7]王刚,王蕾,孙彩玉.玉米皮膳食纤维提取工艺研究[J].食品与发酵科技,2011(4):55-67

[8]熊素敏,左秀凤,朱永义.稻壳中纤维素、半纤维素和木质素的测定[J].粮食与饲料工业,2005(8):40-41

《食品研究与开发》编辑部常年办理订阅手续

地址:天津市静海县静海经济开发区南区科技路9号邮编:301609

邮汇收款人:《食品研究与开发》编辑部

电话:022-59525671

Optimization of Removing Residual Starch from Corn Fiber by Cooking Process

LIU Yong1,DONG Sen2,HU Wen-hui1,WANG Jin-zhi1,WU Li-da1,FAN Chun-yan1,YAN Guang-biao1,GUAN Bing1,WANG Qiang1,LÜ Shao-wu1,2,*

(1.Corn Deep Processing of National Engineering Research Center,Jilin COFCO Biochemical Co.,Ltd.,Changchun 130033,Jilin,China;2.Key Laboratory for Molecular Enzymology and Engineering of the Ministry of Education,Jilin University,Changchun 130012,Jilin,China)

In order to explore the best temperature,time and solid-water rate of the removal rate of starch from corn fiber,the cooking process was used on the basis of single factor experiments and orthogonal experiment. The results showed that optimum destarching conditions were solid-water rate of 1∶17(g/mL),temperature of 120℃,time of 2 h.Under these conditions,the removal rate of starch was 89.06%.

wet milling corn fiber;residual starch;the cooking process玉米是人类赖以生存的粮食作物之一,被广泛用于食品、饲料和深加工等领域。随着社会经济的发展

2014-09-22

10.3969/j.issn.1005-6521.2015.02.019

国家科技支撑计划项目(2012BAD37B00);国家科技成果转化项目(2012GB2B100101);吉林省自然科学基金项目(20130101159JC)

刘勇(1978—),男(汉),工程师,硕士,研究方向:玉米深加工技术。

*通信作者:吕绍武(1978—),男(汉),副教授,硕导,博士,研究方向:酶工程。