奥氏体晶粒尺寸对工艺参数的灵敏度方程及应用

臧 勇,赵泽波,秦 勤,于 洋

(北京科技大学 机械工程学院,北京100083)

加工过程位错强化、细晶强化等微观强化机制是提高钢材性能的有效措施,其中细晶强化最有效,不仅能够提高钢材的强度,而且可以提高钢材的韧性.对于低碳钢,细晶强化效果主要通过细化铁素体晶粒来实现,而铁素体晶粒的尺寸与奥氏体晶粒的尺寸密切相关.一般地,奥氏体晶粒越小,铁素体晶粒越小[1-3].细化奥氏体晶粒是获得低碳钢细晶强化效果、提高产品性能的关键.因此,研究工艺参数对奥氏体晶粒尺寸的影响,通过控制轧制细化奥氏体晶粒是生产高强钢的一个有效方法.

根据再结晶理论可知,奥氏体晶粒的尺寸由加工过程的工艺参数决定,前人采用热模拟和数值仿真等研究手段探讨了钢材热加工过程工艺参数对奥氏体晶粒的影响.初始晶粒尺寸对奥氏体晶粒的影响规律不一,现有的研究成果主要有以下3种结论:降低初始晶粒尺寸可以细化奥氏体晶粒[4-5];初始晶粒尺寸对奥氏体晶粒尺寸的影响较小[6];初始晶粒尺寸对终轧奥氏体晶粒尺寸的影响可以忽略[7].温度、变形量、变形速率和间隙时间等工艺参数对奥氏体晶粒的影响存在矛盾的情况[8-17].这些矛盾是由于所采用的研究方法的局限性导致的.因为采用数值仿真和热模拟方法只能对具体的工艺进行分析研究,得出的结论具有一定的局限性.

综上可知,采用热模拟实验研究方法和数值模拟仿真方法适于探讨特定工艺下工艺参数对奥氏体晶粒尺寸的影响规律,且具有研究效率低、结论通用性较差等特点.本文基于现有已经成熟的低碳钢再结晶模型[18-21]提出工艺参数灵敏度的分析方法,以便研究任意热加工过程工艺参数对奥氏体晶粒尺寸的影响.因为Hodgson再结晶模型在热加工过程组织预测和计算领域中已经得到广泛的应用,本文以Hodgson模型作为理论基础建立该方法,并进行相关的分析研究.该方法从理论上探讨了低碳钢任意热加工过程工艺参数对奥氏体晶粒尺寸的影响,揭示了不同工艺过程工艺参数对奥氏体晶粒尺寸的影响规律,并进一步探讨了H 型钢粗轧过程工艺参数对奥氏体晶粒尺寸的影响,进而提出细化奥氏体晶粒的措施和工艺,计算结果证明了该方法在热加工过程中的有效性和实用性.

1 工艺单元及奥氏体晶粒尺寸方程

热加工过程可以看作由有限个连续的变形过程和间隙过程组成的系统.据此,定义包含一个变形过程和一个间隙过程的工艺流程为一个单元流程,并将变形过程的工艺参数(初始晶粒尺寸d0、变形过程平均温度t1、变形量ε、变形速率˙ε)和间隙过程工艺参数(间隙时间tip、间隙过程平均温度t2等)作为单元流程的基本特征参数.

根据再结晶理论可知,当总应变量大于临界应变时,变形过程发生动态再结晶;当动态再结晶体积分数大于5%而小于95%时,间隙过程亚动态再结晶发生;当动态再结晶体积分数小于5%时,间隙过程发生静态再结晶;当再结晶体积分数大于95%时,可以认为再结晶结束奥氏体晶粒发生长大[2,20].由再结晶模型可知,再结晶类型可以用总变形量与动态再结晶临界变形量的比值(应变系数λε)和间隙时间与静态再结晶或亚动态再结晶发生50%的时间的比值(时间系数λt)来进行判定[2].采用文献[2]的再结晶模型,不同类型单元流程变形后奥氏体晶粒尺寸可以分别表示如下.

第一类型单元流程:变形过程发生完全动态再结晶,并在间隙过程中发生晶粒长大,λε≥3.557 1:

式中:m、c1、c2为与再结晶类型和晶粒长大时间有关的常数,dDRX为完全动态再结晶晶粒尺寸.

第二类型单元流程:变形过程发生不完全动态再结晶,并在间隙过程中发生完全亚动态再结晶和晶粒长大,3.557 1≥λε>1.334 6,且λt≥2.653 3:

式中:dMDRX为完全亚动态再结晶晶粒尺寸,t为亚动态再结晶发生50%所需时间.

第三类型单元流程:变形过程发生不完全动态再结晶,并在间隙过程发生不完全亚动态再结晶,3.557 1≥λε>1.334 6,且λt<2.653 3.根 据 文献[2]的不完全再结晶晶粒计算公式,求得不完全动态再结晶后的平均晶粒尺寸为

式中:XMDRX为亚动态再结晶体积分数.

第四类型单元流程:变形过程不发生动态再结晶或仅发生少量动态再结晶,并在间隙过程中发生完全静态再结晶和晶粒长大,1.334 6≥λε,且λt≥4.321 9;

式中:dSRX为完全静态再结晶晶粒尺寸,t为静态再结晶发生50%所需时间.

第五类型单元流程:变形过程不发生动态再结晶或仅发生少量动态再结晶,并在间隙过程中发生不完全静态再结晶,1.334 6≥λε,且λt<4.321 9;

式中:XSRX为静态再结晶体积分数.

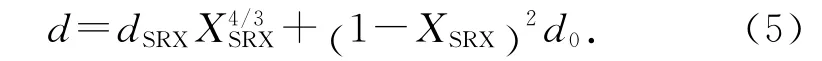

采用文献[6]的实验工艺参数,结合文献[2]的再结晶模型,首先计算得到工艺参数对应的应变系数和时间系数,从而判断单元流程类型;其次计算再结晶晶粒尺寸和再结晶体积分数;最后将各值代入单元流程类型对应的奥氏体晶粒尺寸计算公式中,求得变形后的奥氏体晶粒尺寸值.如图1所示为文献[6]中变形后奥氏体晶粒尺寸的实测值dm和本文计算值dc对比.可以看出,绝大部分计算值均分布在等值线附近,计算值与实测值吻合较好,可以作为后续研究分析的基础[18].

图1 奥氏体晶粒尺寸计算值与实测值的对比Fig.1 Comparison between predicted value of austenite grain size and test value of that

2 工艺参数灵敏度定义及灵敏度方程

2.1 工艺参数灵敏度的定义

根据系统理论可知,灵敏度是输出量对系统参数的敏感程度.对于奥氏体演化过程,奥氏体晶粒尺寸是系统的输出量,工艺参数是系统参数.将奥氏体演化过程的某一工艺参数记为P,其余工艺参数保持不变,当P 变化ΔP,且不改变奥氏体演化类型时,经该工艺后奥氏体晶粒尺寸的变化量为Δd,则该热加工过程奥氏体晶粒尺寸对工艺参数P 的灵敏度[21]记为

2.2 单道次热加工过程工艺参数的灵敏度方程及分析

单道次热加工过程与一个单元流程相当,变形后奥氏体晶粒尺寸可以采用式(1)~(5)计算求解.若工艺参数的改变不改变单元流程类型,则在任意单元流程类型下,奥氏体晶粒尺寸可以看作该工艺参数的连续函数.根据式(6)可知,奥氏体晶粒尺寸对该工艺参数的灵敏度可以采用奥氏体晶粒尺寸对该参数的偏导数进行计算,即

式中:d 为由式(1)~(5)获 得的奥氏体晶粒 尺寸函数.

为了考察单道次热加工过程不同工艺参数的灵敏度,在碳钢热加工过程常用的工艺参数范围内设计6因素5水平的正交实验如表1所示,间隙过程温度采用温降Δt来考虑.采用式(7)计算得到对应的灵敏度,其中负值代表奥氏体晶粒尺寸的变化方向与工艺参数的变化方向相反,如图2所示.图中,s为工艺参数的灵敏度,n为单元流程类型编号.

如图2(a)所示为不同类型单元流程初始晶粒尺寸的灵敏度分布.可以看出,当单元流程类型为第1类和第2类时,灵敏度为零,即初始晶粒尺寸的变化对最终奥氏体晶粒的尺寸无影响;当单元流程类型为第3类、第4类和第5类时,最大灵敏度绝对值分别为5.1、7.6和3.9,即初始晶粒尺寸对最终奥氏体晶粒尺寸的影响与单元流程类型有关.同时可以看出,存在使得灵敏度为正值、负值和零的工艺组合,当灵敏度为正值时,减小初始晶粒尺寸可以细化最终奥氏体晶粒;当灵敏度为负值时,增大奥氏体晶粒尺寸可以细化最终奥氏体晶粒;当灵敏度趋近于零时,初始晶粒尺寸的变化不会造成最终奥氏体晶粒尺寸的显著变化.这表明初始晶粒尺寸对奥氏体晶粒尺寸的影响与工艺过程密切相关.其余工艺参数的灵敏度分布与之相似,本文不再赘述.

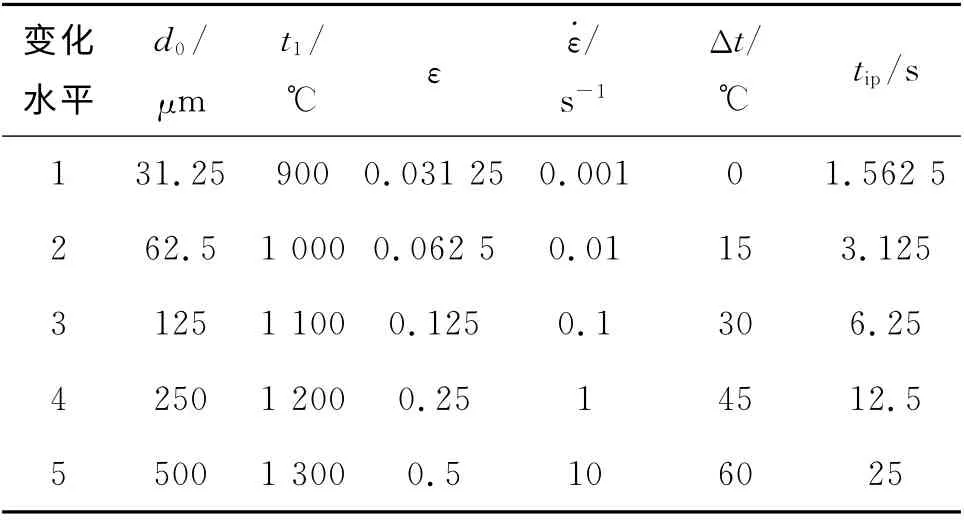

表1 工艺参数灵敏度分析正交实验表Tab.1 Orthogonal table for sensitivity analysis of process parameters

图2 工艺参数灵敏分布Fig.2 Distribution of sensitivity value of process parameters

从图2可以看出,奥氏体晶粒尺寸对变形速率最敏感,其次是变形量、间隙时间、初始晶粒尺寸和间隙温度,对变形温度最不敏感.同时可以看出,对于部分再结晶单元流程,工艺参数对奥氏体晶粒尺寸的影响较大.数值分析结果表明,当温度较高,初始晶粒较小,且变形量较小时初始晶粒尺寸的灵敏度较大;当温度为1 000~1 100 ℃时,初始晶粒尺寸较大,且当变形量和变形速率较小时,间隙时间的灵敏度较大;当温度较高,初始晶粒较小,且变形量较小时,变形量和变形速率的灵敏度较大;当温度较低,初始晶粒较大,变形量较大时,变形量越大,间隙时间越长则间隙温度的灵敏度越大,而变形温度的灵敏度越小.

2.3 多道次热加工过程工艺参数的灵敏度方程及分析

对于生产过程而言,热变形过程大都是多道次热加工过程,且大都涉及复杂的热机耦合行为.这使得多道次热加工过程工艺参数对奥氏体晶粒尺寸的影响规律较单道次热加工过程更复杂,增大研究难度.基于单元流程的定义,多道次可以被看作有限个单元流程的串联,而上一单元流程的奥氏体晶粒尺寸是下一单元流程的奥氏体初始晶粒尺寸,上一单元流程的终了温度为下一单元流程变形开始温度.以晶粒尺寸为联系,基于单道次灵敏度方程采用全微分的方式考虑每个道次各工艺参数的影响,进而推导求得多道次热加工过程工艺参数对奥氏体晶粒尺寸的灵敏度方程.假设第j个道次工艺参数P 变化了△P,考虑P 变化对第j+1到n 个道次工艺参数的影响,多道次热加工过程工艺参数对奥氏体晶粒尺寸的灵敏度方程推导如下.

第j道次:

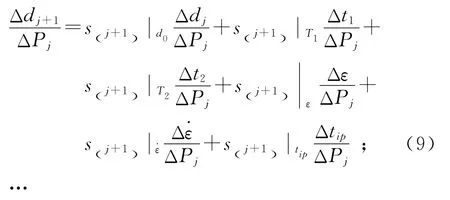

第j+1道次:

第n-1道次:

第n道次:

根据式(8)~(11)化简可得

式中:δ为第j+1到n 个单元流程工艺参数的变化对总灵敏度的贡献.

若初始晶粒尺寸、变形速率、变形量和间隙时间等工艺参数发生改变,它们对其余工艺参数的影响是有限的,可以忽略不计,即δ为一无穷小值;若温度发生变化,则有温度补偿措施的过程可以忽略温度变化对后续过程温度变量的影响,否则需要考虑温度变化对后续过程温度变量的影响,此时须按照定义依次计算温度的灵敏度.综上可得多道次热加工过程第一道次初始晶粒尺寸、各道次变形速率、变形量和间隙时间、开轧温度和终轧温度等工艺参数的灵敏度方程如表2所示.

表2 多道次热加工过程工艺参数灵敏度方程Tab.2 Sensitivity equations of process parameters of multipass deformation process

一般地,在多道次热加工过程中,温度随时间逐渐降低,变形量和奥氏体晶粒随变形道次的增加逐渐减小.正交实验表明,在高温、细晶、小变形时,奥氏体晶粒尺寸对初始晶粒尺寸的灵敏度的绝对值较大.显然,多道次热加工过程不存在使得该灵敏度取较大值的条件.对正交实验结果进一步分析发现,大量工艺参数组合的灵敏度为[-1,1],而且这些工艺参数几乎涵盖了低碳钢再结晶温度以上热加工过程中普遍的工艺参数变化范围.可以预见,在多道次热加工过程中,某一道次奥氏体晶粒尺寸对初始晶粒尺寸的灵敏度最可能在[-1,1]内取值.显然,当n-j较大时,表2中连乘项的值趋近于零,其与任意值的乘积也必然趋近于零.对于任一参数,当n-j较大时,它对最终奥氏体晶粒的影响较小,这表明工艺参数变化对奥氏体晶粒尺寸的影响与参数所在位置和总变形次数有关.对于开轧温度,若开轧温度的变化不影响后续温度或仅对随后有限个道次温度有影响,则这种影响的规律满足上述结论,否则必须考虑δ的影响.由图2(c)和表2可知,单元流程类型不同,终轧温度对奥氏体晶粒的影响不同.

对于特定工艺过程,由于工艺参数值是确定的,工艺参数对最终奥氏体晶粒尺寸的影响可以采用上述方法进行分析.首先,采用单道次灵敏度方程计算可得各道次任一参量的灵敏度.其次,采用多道次灵敏度方程计算可得任意道次各个工艺参数的多道次灵敏度.灵敏度大的工艺参数对最终奥氏体晶粒的影响越大,也是控制轧制或工艺优化的关键因素.显然,通过该方法分析工艺参数对奥氏体晶粒尺寸的影响,不仅能够获得任一工艺过程的关键工艺参数,避免了大量复杂的数值仿真和实验,而且灵敏度可以提供准确的工艺参数变化方向和速率,为工艺参数的快速优化提供参考.

3 灵敏度方程在H 型钢开坯轧制工艺优化过程的应用

根据某厂 H800×300 开坯工艺,基于ABAQUS平台建立H 型钢开坯过程仿真计算模型,通过计算获得H 型钢开坯过程温度、应变、应变速率等结果.其中,H 型钢腹板中点的工艺参数如表3所示.根据加热工艺参数计算得到初始晶粒尺寸为280μm,由此计算得到各道次晶粒尺寸值和单元流程类型.由表3可知,第4道次间隙时间较长,晶粒尺寸大于第3道次值,第7道次由于静态再结晶晶粒长大较迅速,晶粒尺寸大于第6道次值.

表3 H800×300H 型钢腹板中点开坯过程工艺参数Tab.3 Process parameters of H beam cogging process

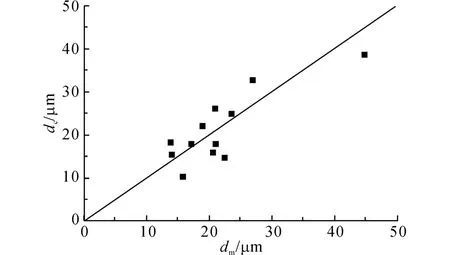

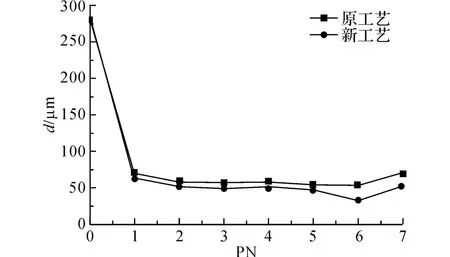

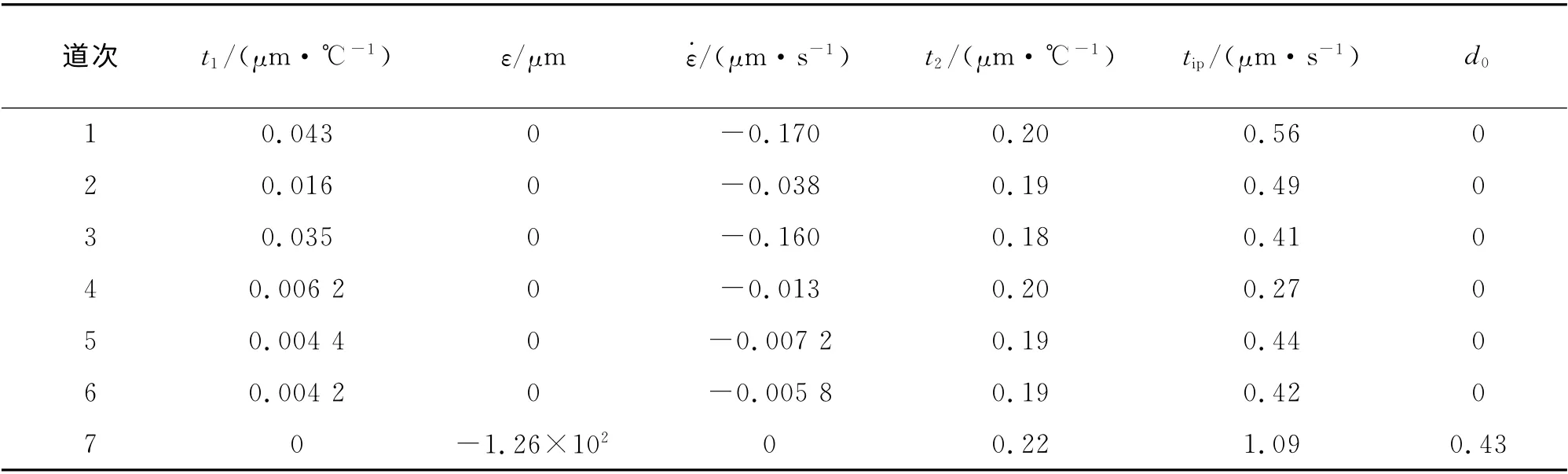

根据单道次灵敏度方程计算得到各道次任意工艺参数在该点的灵敏度,如表4所示.由表4可知,终轧温度灵敏度为0.22μm/℃.整个过程温度变量的灵敏度均为正值,考虑耦合项的影响,任意位置温度的灵敏度也为正值,即降低开轧温度有利于晶粒细化.由多道次灵敏度方程可知,初始晶粒灵敏度为零,即改变初始晶粒对最终的晶粒大小无影响;前5个道次间隙时间灵敏度为零,第6、7道次间隙时间灵敏度分别为0.18、1.09μm/s,即缩短后2个道次间隙时间可以细化晶粒;前5个道次变形速率灵敏度为零,第6道次变形速率灵敏度几乎为零,即变形速率对该过程几乎没有影响;前6道次变形量灵敏度为零,第7道次变形量灵敏度为负值,即增大终轧变形量可以细化晶粒.为了保证总变形量不变,第7道次变形量应保持不变.根据上述各工艺参数搜索方向,提出降低开轧温度和终轧温度,缩短第6道次和第7道次间隙时间等措施细化奥氏体晶粒.通过理论计算得到在不改变单元流程类型的条件下,开轧温度和终轧温度降低34℃,当第6道次和第7道次间隙时间分别降低到0.90s和0.45s时,开坯结束奥氏体晶粒尺寸降低到51.6μm,比原工艺减小了26.2%,如图3 所示.显然,采用该方法可以准确、便捷地获得工艺优化的方向,从而求得较好的工艺参数组合.

图3 新旧工艺奥氏体晶粒尺寸对比Fig.3 Comparison of austenite grain size between new process and original process

表4 H 型钢热轧开坯过程各道次工艺参数的灵敏度Tab.4 Sensitivity of process parameters of H beam cogging process

4 结 论

(1)热加工过程奥氏体晶粒尺寸对变形速率最敏感,其次是变形量、间隙时间、初始晶粒尺寸和间隙温度,对变形温度最不敏感.

(2)以晶粒尺寸为联系,基于单道次灵敏度方程推导建立了多道次热加工过程奥氏体晶粒尺寸对任一工艺参数的灵敏度方程,为工艺参数的快速优化提供了依据和参考方向.

(3)多道次热加工过程工艺参数对奥氏体晶粒尺寸的影响不仅与工艺参数本身有关,还与所在变形过程的位置和总变形次数有关.

(4)对于H 型钢开坯过程而言,开轧温度、终轧温度和后两个道次间隙时间是影响奥氏体晶粒大小的关键因素,降低开轧温度和终轧温度、缩短第6道次和第7道次间隙可以细化奥氏体晶粒,晶粒尺寸较原工艺减小了26.2%.

(

):

[1]HODGSON P D,HICKSONM R,GIBBS R K.Ultrafine ferrite in low carbon steel[J].Scripta Materialia,1999,40(10):1179-1184.

[2]HODGSON P D,GIBBS R K.A mathematical model to predict the mechanical properties of hot rolled C-Mn and microalloyed steels[J].The Iron and Steel Institute of Japan,1992,32(12):1329-1338.

[3]SUN Z Q,YANG W Y,QI J J,et al.Deformation enhanced transformation and dynamic recrystallization of ferrite in a low carbon steel during multi-pass hot deformation [J].Materials Science and Engineering,2001,14(2):115-201.

[4]张云祥.高强度线材热加工的组织演变和性能预报系统研究[D].武汉:华中科技大学,2010.ZHANG Yun-xiang.Systematic research of prediction for microstructure evolution and property of high strength wire rods[D].Wuhan:Huazhong University of Science and Technology,2010.

[5]贺庆强,袁宝民,张勤河,等.工艺参数对H 型钢热轧过程奥氏体演化的影响[J].轧钢,2009,26(3):18-21.HE Qing-qiang,YUAN Bao-min,ZHANG Qin-he,et al.Influence of process parameters on austenite grain evolution during H-beam hot rolling[J].Steel Rolling,2009,26(3):18-21.

[6]杨王玥,胡安民,孙祖庆.低碳钢奥氏体晶粒尺寸的控制[J].金属学报,2000,36(10):1050-1054.YANG Wang-yue,HU An-min,SUN Zu-qing.Control of austenite grain size in a low carbon steel[J].Acta Metallurgica Sinica,2000,36(10):1050-1054.

[7]岳重祥,张立文,阮金华,等.工艺参数对棒材粗轧过程晶粒尺寸影响模拟[J].大连理工大学学报,2011,51(5):662-666.YUE Chong-xiang,ZHANG Li-wen,RUAN Jin-hua,et al.Simulation for influence of technological parameters on grain size during roughing rolling of rod [J].Journal of Dalian University of Technology,2011,51(5):662-666.

[8]李新城,郭飞,陈光,等.超细晶粒钢热模拟试验组织预测研究[J].农业机械学报,2008(11):152-155.LI Xin-cheng,GUO Fei,CHEN Guang,et al.Study on the microstructure prediction of ultrafine grain steel in thermal simulation experiment[J].Nongye Jixie Xuebao,2008(11):152-155.

[9]万德成.X70 管线钢的组织控制与细化工艺研究[D].唐山:河北理工大学,2009.WAN De-cheng.Research on microstructure control and refinement technology for X70pipeline steel[D].Tangshan:Hebei Polytechnic University,2009.

[10]张鑫强,徐光,薛正良,等.变形工艺对CSP 微合金高强度钢组织和性能的影响[J].武汉科技大学学报:自然科学版,2008,30(6):571-573.ZHANG Xin-qiang,XU Guang,XUE Zheng-liang,et al.Influence of CSP deformation parameters on structure and properties of a microalloyed high strength steel[J].Journal of Wuhan University of Science and Technology:Natural Science Edition,2008,30(6):571-573.

[11]于永梅,李长生,许云波.TSCR 工艺参数对Fe-3%Si钢带微观组织的影响[J].东北大学学报:自然科学版,2008,29(4):529-532.YU Yong-mei,LI Chang-sheng,XU Yun-bo,et al.Effect of TSCR parameters on microstructure of Fe-3%Si strip[J].Journal of Northeastern University:Natural Science,2008,29(4):529-532.

[12]李龙,唐正友,丁桦,等.变形制度对低碳锰钢组织性能的影响[J].材料科学与工艺,2009,17(3):373-376.LI Long,TANG Zheng-you,DING Hua,et al.Influences of deformation parameters on microstructures and mechanical properties of low carbon manganese steel[J].Materials Science and Technology,2009,17(3):373-376.

[13]张红梅,许云波,刘振宇,等.变形工艺对热轧双相钢显微组织和性能的影响[J].东北大学学报:自然科学版,2007,28(4):505-509.ZHANG Hong-mei,XU Yun-bo,LIU Zheng-yu,et al.Deformation effect on microstructure and mechanical properties of hot rolled dual phase steel[J].Journal of Northeastern University:Natural Science,2007,28(4):505-509.

[14]曹宇.800H 合金组织演变规律与热加工工艺研究[D].沈阳:东北大学,2011.CAO Yu.Research of microstructure evolution law and hot working technology for alloy 800H [D].Shenyang:Northeastern University,2011.

[15]张志波,刘清友,张晓兵,等.加热温度对管线钢奥氏体晶粒尺寸和铌固溶的影响[J].钢铁研究学报,2008,20(10):36-39.ZHANG Zhi-bo,LIU Qing-you,ZHANG Xiao-bing,et al.Effect of heating temperature on prior austenite size and solution of Nb in pipeline steel[J].Journal of Iron and Steel Research,2008,20(10):36-39.

[16]赵玲玲,安子军,杜凤山,等.热变形对42CrMo钢奥氏体晶粒尺寸影响的试验研究[J].塑性工程学报,2010,17(4):100-103.ZHAO Ling-ling,AN Zi-jun,DU Feng-shan,et al.Experimental research on the effect of hot deformation on the growth of austenite grain size of 42CrMo steel[J].Journal of Plasticity Engineering,2010,17(4):100-103.

[17]高彩茹,刘慧,杜林秀,等.细晶粒低碳钢的轧制工艺对显微组织的影响[J].钢铁研究学报,2006,18(9):32-35.GAO Cai-ru,LIU Hui,DU Lin-xiu,et al.Effect of rolling parameters on microstructure of low carbon ultra-fine grained steel[J].Journal of Iron and Steel Research,2006,18(9):32-35.

[18]魏洁,刘正东,唐广波,等.C-Mn钢热连轧再结晶模型的适用性研究[J].轧钢,2006,23(1):46-51.WEI Jie,LIU Zheng-dong,TANG Guang-bo,et al.Investigation on applicability assessment of recrystallization models of C-Mn steel during hot rolling [J].Steel Rolling,2006,23(1):46-51.

[19]邓天勇.基于组织性能预测的柔性化轧制工艺制定方法[D].沈阳:东北大学,2008.DENG Tian-yong.Methodology of establishing flexible rolling technology based on prediction of microstructure and properties[D].Shenyang:Northeastern University,2008.

[20]李立新.热轧板带的数值模拟_组织预报及工艺优化[D].重庆:重庆大学,2003.LI Li-xin.Computer simulation,microstructure prediction and technology optimization of plate and strip hot rolling [D].Chongqing:Chongqing University,2003.

[21]管婧.锻造成形过程微观组织优化设计方法研究[D].济南:山东大学,2008.GUAN Jing.Research on microstructure optimization design methods in forging processes[D].Jinan:Shandong University,2008.