普通旋压工艺及旋轮轨迹研究现状与发展

潘国军,李 勇,王 进,陆国栋

(1.浙江广播电视大学,浙江 杭州310030;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州310027)

普通旋压作为旋压工艺的重要组成部分,定义为旋压过程中壁厚保持不变的旋压过程;旋压过程中平板坯料随芯模旋转,旋轮通过轴向与径向控制进给路径,使坯料逐步发生塑性成形,最终贴合至芯模表面成形.普通旋压继承了旋压工艺局部成形旋压力小、材料改善等特性,在汽车、航空等板料件成形领域有着广泛的应用潜力.由于普通旋压工艺的自身特性,当前研究主要集中在以下2大方面.

1)普通旋压工艺机理研究.在普通旋压过程中,坯料壁厚并非保持不变,实际工艺状态与定义间存在一定的差距,因而工艺机理一直都是研究热点与难点之一.

2)普通旋压轨迹曲线及道次规划研究.普通旋压工艺相对于冲压传统工艺更利于复杂类型的曲面件加工,一般需要进行多道次加工,以确保成形件精度与质量,因此普通旋压轨迹曲线及道次规划是决定普通旋压应用与拓展的决定性因素.

刘建华等[1]对多道次普旋旋轮轨迹的发展进行整理,论述了不同类型轨迹曲线对旋压工艺的影响,但对道次轨迹规划方法缺少足够的探讨;Music等[2]对整个旋压工艺,包括普通旋压、强力旋压以及新型旋压的发展历程及研究现状进行整体综述,但在普通旋压轨迹曲线及成形影响的相关研究方面综述不足.

本文通过对近年国内外相关关键文献的整理,论述了现有研究中对于普通旋压机理及成形缺陷的相关研究成果,并对现有的普通旋压工艺参数优化方法进行归纳整理;整理了旋轮路径及轨迹曲线选择及影响的相关研究成果,最终论述了现有多道次轨迹规划方法研究,以便为后续的相关研究提供借鉴与指导.

1 普通旋压工艺机理及成形缺陷

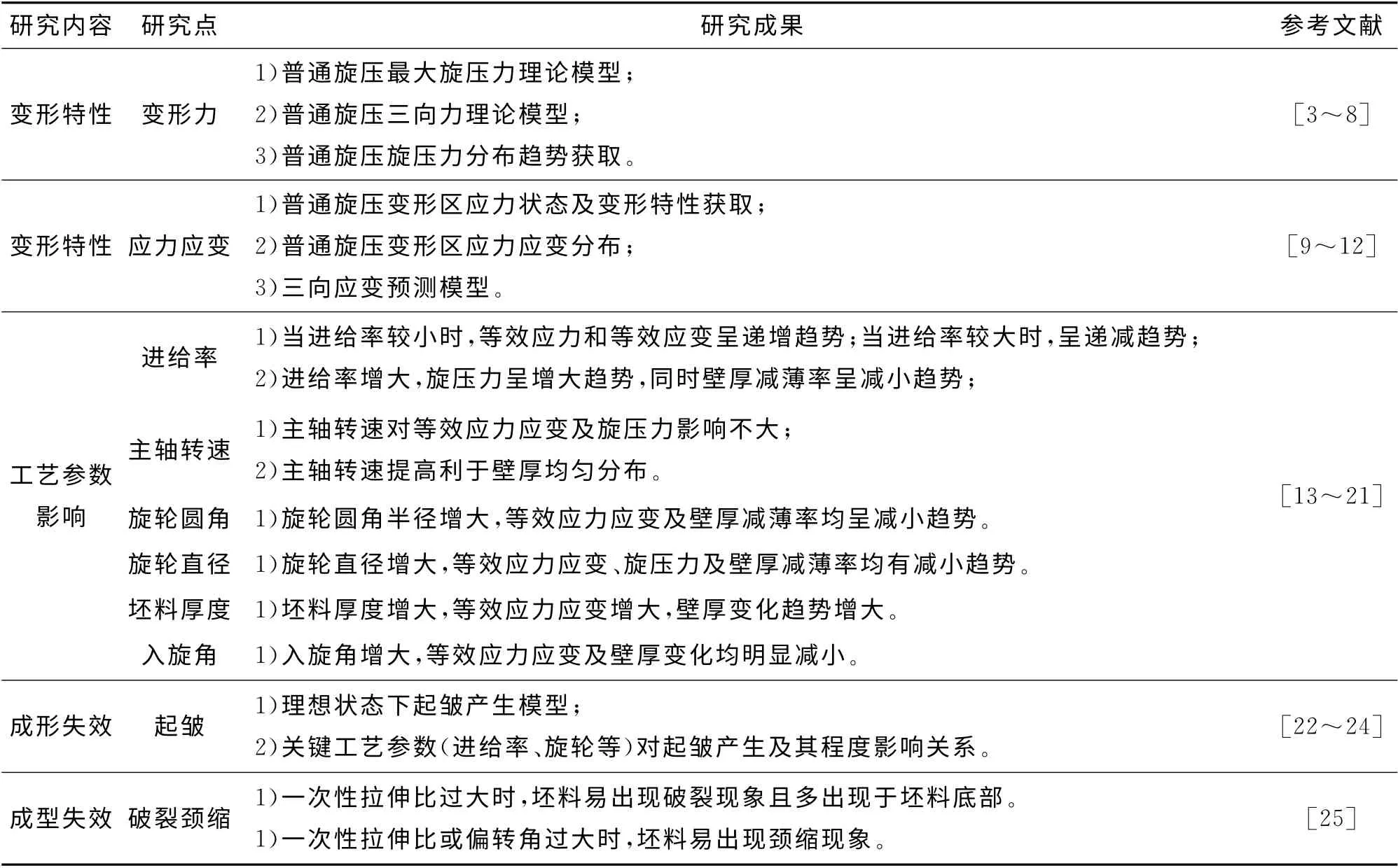

普通旋压成形工艺示意图及一些典型应用如图1所示.普通旋压机理及成形缺陷研究是旋压工艺应用的基础性研究,也是热点研究方向,因而有较多的研究成果出现.表1整理了普通旋压工艺机理及成形失效2个研究方向中的各关键研究点及其研究成果与进展程度.

1.1 普通旋压机理研究

普通旋压工艺机理的研究目的在于揭示普通旋压过程中变形区的受力状态及应力应变状态,用以指导工艺路径选择与规划.已有的研究成果主要集中在普通旋压坯料变形特性的基础性研究以及关键工艺参数对成形质量的应用性研究2方面.

图1 普通旋压成形Fig.1 Conventional spinning process

1.1.1 普通旋压变形特性 在普通旋压坯料变形特性研究方面,利用分析方法进行理想模型构建以及利用仿真方法进行变形状态获取与分析是2类主要的研究方法.

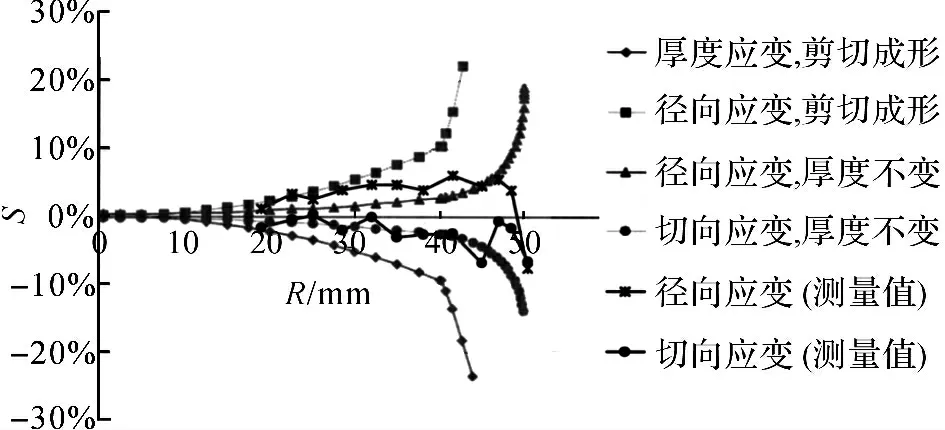

分析模型方法通过对成形过程建立数学模型,从而直观地描述成形工艺过程,是早期研究中使用较多的方法;Sortais等[7]利用试验与数学模型研究普通旋压过程中壁厚变化的影响因素,采用能量上限法推导出旋轮切向力理论模型,通过试验测试验证了模型的有效性.Quigley等[8]提出普通旋压应变预测分析模型,基于变形过程中坯料体积不变性原理,计算变形过程中三向应变(轴向、径向及切向),从而获取预测模型,试验结果验证与揭示了普通旋压应变机理,如图2所示.图中,R 为径向距离,S为应变.

图2 径向及切向应变实验与分析结果对比图[8]Fig.2 Comparison analysis of radial strains and hoop strains in spinning experiments[8]

随着计算机技术的发展,越来越多的普通旋压工艺研究通过实验及仿真的分析方法进行;Kang等[9]通过普通旋压试验,在不同旋轮轨迹情况下研究工艺过程中的坯料变形机理,研究表明普通旋压变形不同于冲压,但与强力旋压变形机理类似,且在多道次旋压中第一道次轨迹对于壁厚分布有着关键的影响.Wang等[10]主要通过建立旋压工艺的显式仿真分析模型进行多道次旋压变形机理研究,通过建立一个五道次旋压模型,对旋压过程中的旋压力、变形区应力及应变等进行详细提取与分析,揭示了多道次旋压过程中关键参数状态及其与变形情况间的相干关系.

1.1.2 普通旋压工艺参数的影响 在普通旋压工艺参数研究方面,各类关键工艺参数(如旋轮进给率、主轴转速、旋轮圆角、旋轮直径、坯料厚度及入旋角等)对普通旋压成形过程中的应力应变、旋压力以及成形质量的影响研究均有相关文献及结论[13-21],研究成果较多,如表1所示,且可以直接应用于指导工业生产中的工艺参数制订与修正.

普通旋压工艺机理已有较好的研究基础.普通旋压变形分析模型在一定程序上揭示了普通旋压变形机理及变形特性,但由于模型获取均采用一定程度的简化,仅适用于一些较简单的加工状态;针对复杂曲面件情况下的普通旋压,现有的分析模型不足以揭示各曲线段的变形过程与机理,需要进一步结合仿真分析方法对各过程状态进行深入探究;在未来的研究中须克服仿真分析方法求解时间过长、无法有效应用于工业生产的问题.

1.2 普通旋压成形缺陷研究

成形缺陷是导致普通旋压工艺过程失效的关键因素,包括褶皱、破裂等常见缺陷形式,因而获取成形缺陷的产生机理并实现缺陷预测一直是普通旋压工艺研究的重点和热点.现有的研究在缺陷产生机理及预测方面均有一定的成果出现.

Kobayashi[22]通过将普通旋压工艺与冲压工艺进行对比,研究成形过程的不稳定模型,主要对普通旋压过程中起皱失效影响原因进行分析,从应变角度出发,建立起皱产生模型,通过试验验证了该模型的有效性.Wang等[23]研究进给率对普通旋压起皱产生的影响,通过对旋压件边缘径向坐标进行标准差求解,对wrinkling进行分级;结果显示,随着进给率的增加,起皱产生且趋于严重;存在一个进给率极大值,在此范围内可以避免起皱现象的产生;且成形区域过高的切向压应力可能是导致起皱产生的原因.Xia等[25]通过对于杯形件一次性拉伸旋压试验,研究各参数对成形缺陷产生的影响;研究表明,起皱、颈缩和破裂等缺陷产生主要与材料性质、进给率及芯模圆角半径相关,同时破裂主要发生在与芯模底部接触的坯料区域;在此基础上,Xia等[25]通过获取的参数绘制成形极限图,如图3所示.

表1 普通旋压机理及成形失效研究成果及进展统计Tab.1 Statistics of research achievements in conventional spinning mechanism and forming failure

图3 成形极限图[25]Fig.3 Forming limit diagram[25]

相比之下,普通旋压成形缺陷预测的相关研究及成果较有限.Kleiner等[24]研究旋轮、成形道次及坯料转速等工艺参数对起皱现象的影响;在此基础上,设计统计学试验,利用非线性时间序列方法结合有限元仿真方法,构建关键工艺参数对起皱产生的控制模型,从而实现对起皱产生情况的预测,提高普通旋压成形有效的概率.

成形缺陷直接影响普通旋压成形工艺的有效性,但现有的研究成果无法实现在工艺过程中对成形缺陷进行控制.其中,起皱研究成果较多且已初步实现其预测与控制;然而破裂、颈缩等成形缺陷研究还处于起步阶段,获取普通旋压过程中的破裂产生机理,实现金属破裂的有限元仿真分析是后续成形缺陷研究的重要方向之一.

2 普通旋压工艺优化与控制

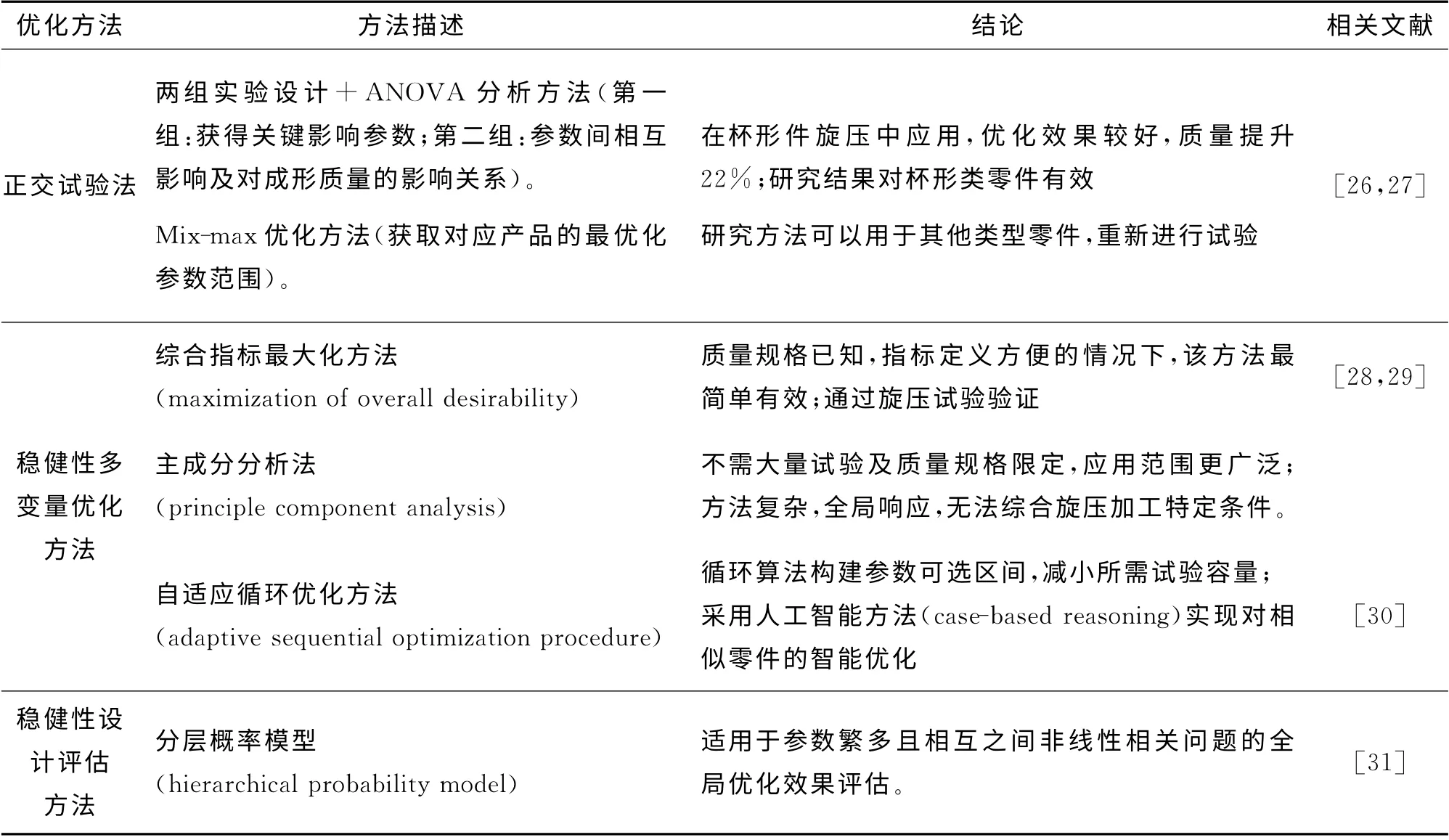

在普通旋压工艺机理及成形极限研究成果的基础上,如何将其运用至旋压工艺优化与控制,是近年来旋压工艺领域的研究热点与难点之一.由于旋压工艺局部动态成形特性,各项参数均处于动态变化之中且相互之间呈现高度非线性相干关系,使得旋压工艺优化的实现较困难.在现有研究中,多利用数学方法实现对于大量、多维度旋压工艺数据的整理,从而实现旋压工艺优化模型构建,表2整理了现有研究中出现的主要工艺参数优化方法.

表2 普通旋压工艺参数优化方法整理Tab.2 Organization of optimization methods of process parameters in conventional spinning

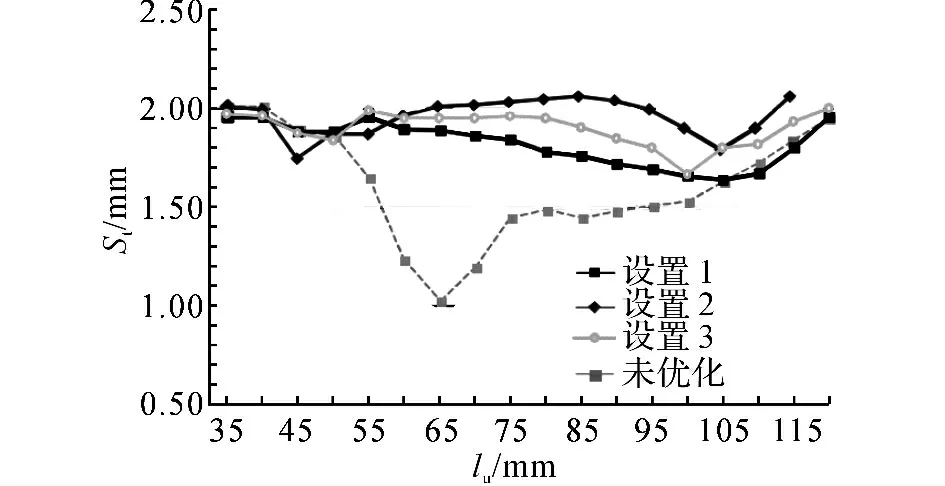

Essa等[26-27]利用杯形件旋压成形进行研究,通过大量试验及仿真辅助,确定对普通旋压质量(壁厚、回弹)有影响的关键参数(进给率、贴模间隙、旋轮圆角半径等);在此基础上,利用正交试验方法结合统计学理论,实现基于各项工艺参数的旋压质量预测与控制,实验表明优化后的工艺参数使得旋压质量提高22%.Auer等[28-29]将降维方法应用到普通旋压参数优化中,将旋压轨迹相关参数设置为影响因子,壁厚分布相关参数为目标因子,通过旋压试验获取大量数据,将其应用于PCA 主成分分析法等降维方法中,实现对目标因子的优化;与优化后结果相比,成形质量有较大的提升,如图4所示.图中,St为板料厚度,lu为展平长度.Henkenjohann等[30]通过引入ASOP 方法,实现对于板料旋压过程的优化;优化目标设置为无失效及旋压设备结构的相关参数,通过建立旋压工艺数据库,实现对失效点的规避;在此基础上,基于CBS方法实现对旋压参数的优化,案例推理(case based reasoning,CBS)方法的原理如图5所示.Frey等[31]提出利用分层概率模型实现对于参数设计方法的稳健性衡量;同时,指出该方法在对旋压工艺这类参数繁多且非线性相关问题的优化方面有着较大的应用潜力,但没有对此进行深入探讨.

普通旋压工艺参数优化是实现旋压工艺在工业上广泛应用需要攻克的关键问题之一.现有的研究成果仅能实现对于单个或局部工艺参数的优化或者对于特定工况下的全局优化,优化方法的可扩展性较差;由于旋压工艺本身的非线性特性,优化方法均趋于复杂,进一步限制了普通旋压工艺的发展及在工业生产中的应用.Henkenjohann 等[30]提出通过对现有已知工艺特性的整理归纳,构建特征参数模型数据库,在此基础上利用人工智能方法实现特征扩展是一种比较有潜力的优化方法,但有效的优化算法有待进一步的研究.

图4 多道次普通旋压参数优化前后壁厚分布情况对比示意图[29]Fig.4 Comparison of thickness distributions before and after the optimization in conventional spinning[29]

图5 板料旋压工艺CBS方法原理示意图[30]Fig.5 CBS methods for sheet spinning process[30]

3 普通旋压旋轮路径及轨迹曲线

3.1 普通旋压旋轮运动方式研究

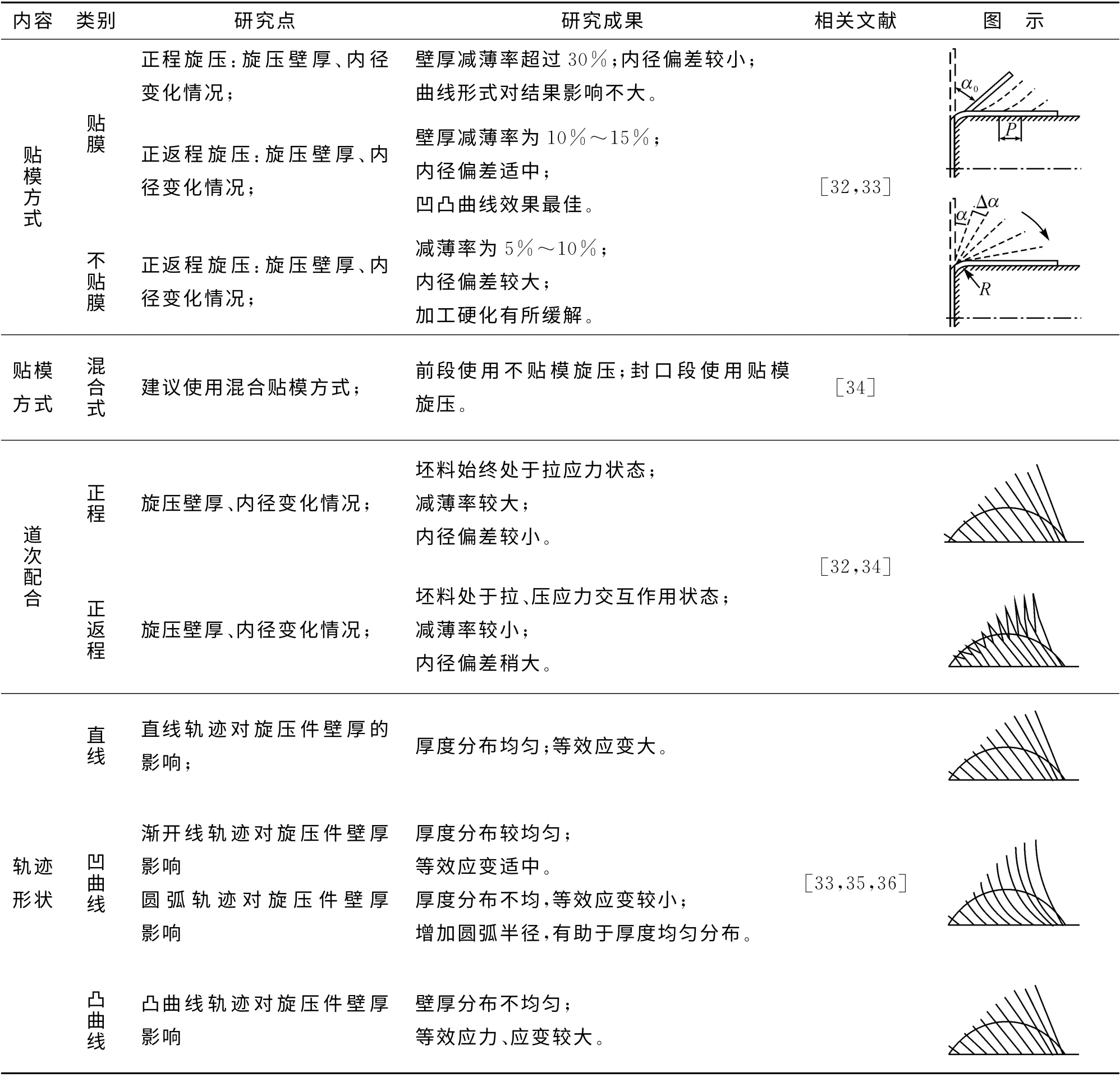

在普通旋压过程中,不同类型的旋轮运动方式与运动轨迹对零件成形质量起着至关重要的作用,也是普通旋压旋轮路径研究的基础,因而有较多的研究成果出现.现在的相关研究根据研究目标大体可以分为3类:1)旋轮轨迹贴模方式对成形件质量影响研究,包括逐次贴模、仅最终道次贴模及混合式等3类贴模方式的相关研究;2)不同道次间的轨迹配合方式对成形件质量影响的研究,包括正程旋压变形和正反程旋压变形的相关研究;3)不同轨迹曲线形状对成形件质量的影响研究,包括直线、凹曲线、凸曲线等典型曲线类型对成形的影响,上述研究对象多以杯形件加工为实例,表3详细整理出各类研究的研究点及相应的研究成果.

混合式贴模方式较其他贴模方式更利于成形件质量提高,但现有的相关研究较少,贴模路径及贴模策略均有待进一步的研究;在道次配合方面,正返程道次配合旋压在工业中的应用较多,但正返程配合策略及返程轨迹选取均通过大量试验获得,相关研究较薄弱;轨迹形状的相关研究是现在的研究热点,各类曲线均有相关研究.

3.2 普通旋压旋轮轨迹曲线影响研究

在普通旋压旋轮运动方式的影响研究基础上,很多学者对包括单道次及多道次旋压方式的普通旋压旋轮轨迹曲线对成形件质量的影响进行研究.在多道次旋压研究方面,大部分学者选择正反程道次配合方式进行试验研究.根据所选择的研究方法,该部分研究可以分为2大类:1)在贴模旋压情况下,多道次普通旋压关键轨迹参数对成形件质量的影响研究;2)在不贴模旋压情况下,单道次及多道次旋压关键轨迹参数对成形件质量的影响研究.表4对上述2大类研究进行详细的归纳整理.

表3 普通旋压旋轮运动方式影响研究成果整理Tab.3 Organization of research achievements in roller passes in conventional spinning

普通旋压工艺中旋轮轨迹曲线对成形件质量有着重要的影响.对于单道次旋压情况下各类旋轮运动方式及轨迹曲线的研究较成熟,在一定程度上有效地指导了旋压工艺路径设置;上述研究(见表3)多集中于定性影响关系研究,定量关系尚未获取,因而研究成果仅对特定工况有效;同时对于多道次轨迹曲线及道次间影响的相关研究还比较欠缺.

4 普通旋压多道次旋轮轨迹规划

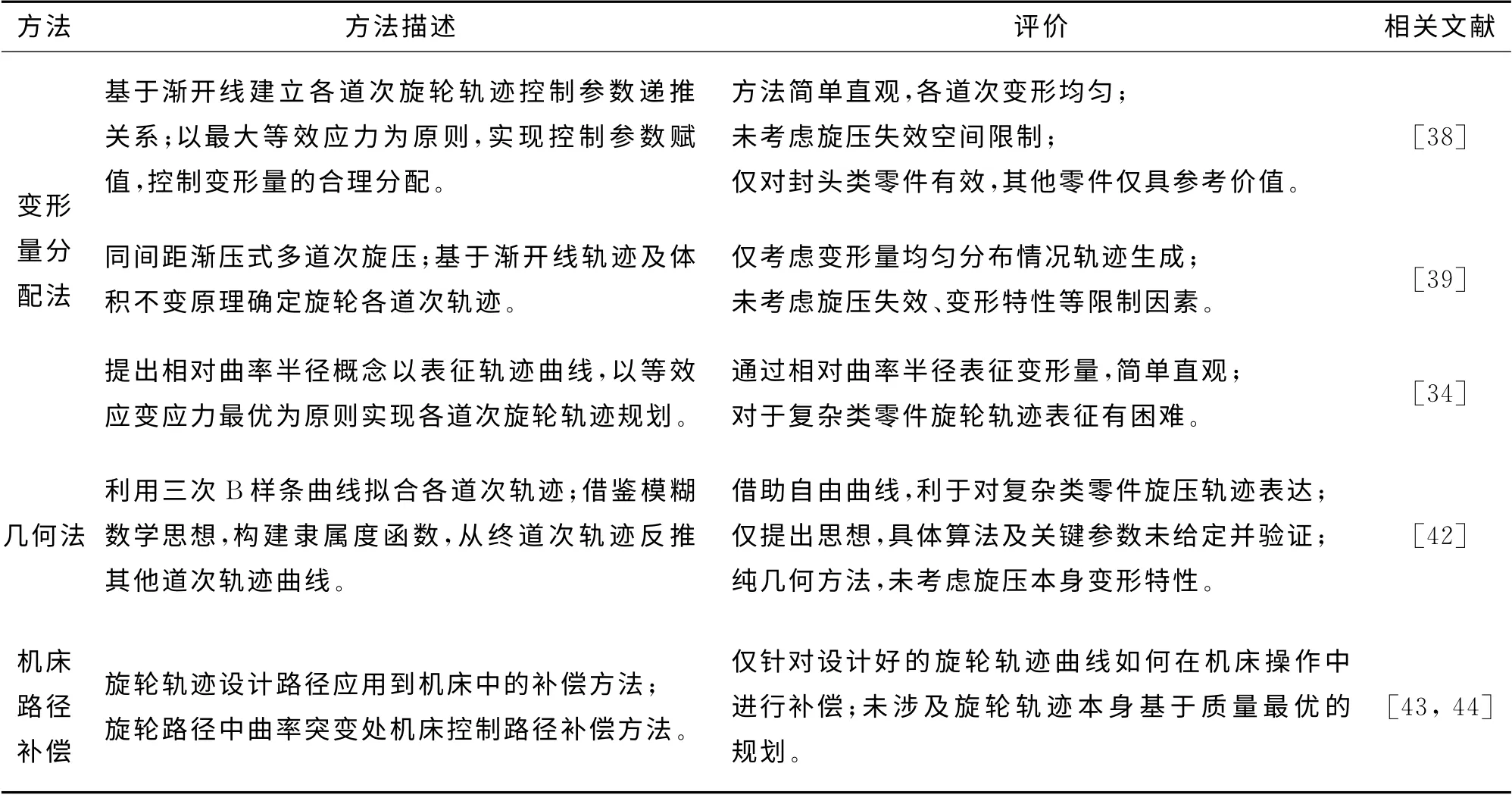

在普通旋压路径及轨迹曲线影响研究的基础上,如何实现多道次普通旋压轨迹曲线规划以获得较好的成形质量,成为实现普通旋压工艺在汽车、飞机壳体等复杂曲面件领域推广应用的关键;表5整理了现在研究中提出的具有代表性的多道次轨迹规划方法.

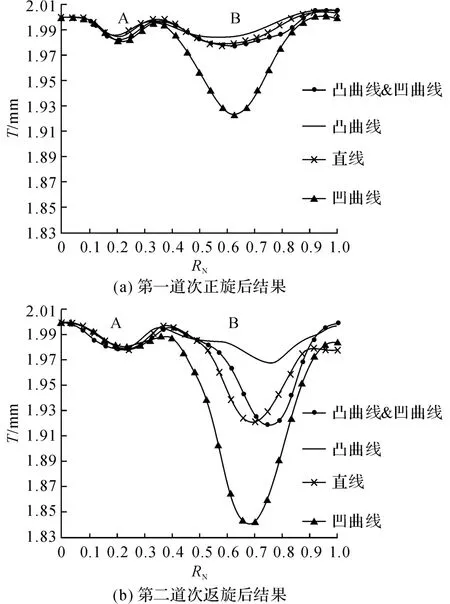

刘兴家等[38]提出应用于封头旋压的基于变形量分配的旋压轨迹规划方法;基于道次间旋压变形量合理分配,提出以等效应力为目标量的渐开线轨迹规划技术,从变形量及曲线特性两方面实现轨迹规划.但研究仅提出了相关理论方法,缺乏相关的有效性验证.Wang等[41]采用试验和有限元仿真技术,研究凸凹曲线、凸曲线、直线、凹曲线等不同旋压路径对应力、应变及壁厚分布等的影响,如图6所示.图中,RN为归一化后的径向距离,T 为厚度.刘福岩等[42]提出B样条曲线应用于旋压多道次轨迹规划的方法;基于B 样条曲线的几何特性,确定旋压坯料与成品零件的曲线为始、终曲线;将旋压道次轨迹规划变成一个曲线函数生成问题;利用插值和拟合理论生成中间曲线函数,定义为中间道次旋压轨迹.陈嘉等[39]提出基于等间距的多道次普通旋压轨迹规划方法;研究多道次旋压加工中正程与正反程不同道次配合情况下旋轮渐开线轨迹设计与生成;以道次间等间距进给为目标,给出渐近线的生成方式;从而确定道次起点、终点及旋轮轨迹;通过仿真分析不同情况下等效应力及应变的变化规律.刘建华[34]将相对曲率半径的概念应用于普通旋压轨迹规划中,以等效应变应力最优为目标,将坯料根据变形程度分为3段(压紧段、变形段及边缘段),逐段实现基于相对曲率半径的轨迹规划.Wang等[43-44]从旋压机床角度,对旋轮轨迹进行规划与修正;根据运动几何关系,对机床中旋轮轨迹实现插补;考虑最终的贴模道次旋压旋轮轨迹的整体偏移及轨迹转折处修正,实现对于机床加工过程中旋轮轨迹的规划,如图7所示.

表5 普通旋压多道次轨迹规划方法整理Tab.5 Organization of multi-pass planning methods in conventional spinning

图6 不同旋轮轨迹曲线条件下成形件壁厚分布示意图[41]Fig.6 Thickness distributions with different roller path curves[41]

图7 普通旋压旋轮轨迹补偿及多道次轨迹曲线设计示意 图[43]Fig.7 Diagram of roller path compensation and design in conventional spinning[43]

综上所述,要实现多道次普通旋压在复杂曲面件领域的广泛应用,还有较大的难题需要攻克;现有的相关研究或倾向于利用单纯曲线规划技术进行多道次轨迹规划,或倾向于利用变形量表征旋压工艺变形特性以实现多道次轨迹规划;如何综合曲线规划技术与旋压工艺变形特性进行研究,是实现适应于复杂曲面件普通旋压的多道次轨迹规划较有潜力的后续研究方向与研究重点.

5 普通旋压成形工艺及旋轮轨迹研究发展

5.1 普通旋压工艺研究方面

(1)已有的分析模型及相关研究已实现对于普通旋压理想变形特性的有效分析;考虑真实的复杂变形状态,采用理论分析模型无法实现有效的求解;在后续研究中可以借助仿真分析方法,提高计算效率及精度,实现普通旋压复杂变形机理的量化研究与精确工艺模型构建.

(2)普通旋压褶皱失效机理及预测技术已有较好的研究基础;破裂、颈缩等其他失效研究相对薄弱;进一步完善普通旋压工艺成形极限图、辅助仿真分析方法,深入揭示各类失效的产生及预防机理,在此基础上构建失效预测数据库,是后续实现各类失效情况预测与控制的关键.

(3)普通旋压工艺优化研究多集中于杯形件旋压加工领域,已初步实现其全局优化与控制;但相关研究成果的可扩展性不足,无法指导其他类型零件加工;在已知工艺特性的基础上,构建基础特征参数模型数据库,利用人工智能方法实现对于相似类型零件工艺特征的数据扩展,是未来较有潜力的普通旋压通用化工艺优化与控制方法.

5.2 普通旋压旋轮轨迹研究方面

(1)旋轮多道次正返程混合贴模方式有利于提高普通旋压成形质量与精度;基于试验与仿真分析方法,研究多道次普通旋压旋轮混合贴模机理及贴模策略影响是后续实现普通旋压精确成形的重要研究方向.

(2)普通旋压旋轮轨迹对成形质量的影响是现有的研究热点;然而,现有的研究成果多集中于定性化分析各类曲线对成形精度及质量的影响,仅针对特定工况有效;有效实现轨迹曲线参数化控制、成形精度标准化测定(包括壁厚及形状精度)以及轨迹曲线-成形精度影响关系定量化分析是后续相关研究的重点与难点.

(3)综合考虑普通旋压金属变形特性(如变形量分配影响)与轨迹曲线几何特性(如曲率影响),构建旋压材料、旋轮轨迹及成形精度的相互影响关系模型,实现精密化普通旋压工艺,是后续复杂曲面件多道次普通旋压轨迹规划的相关研究重点.

6 结 语

本文综述了近年来普通旋压工艺机理及旋轮轨迹方面的主要研究热点、相关研究成果以及研究局限性.通过高效仿真与实验方法,实现对旋压工艺机理与失效准则的深入研究;将几何设计方法与旋压成形特性结合以实现高精度旋压加工的多道次轨迹曲线规划是后续研究的难点与重点.

(

):

[1]刘建华,杨合.多道次普旋技术发展与旋轮轨迹的研究[J].机械科学与技术,2003,22(5):805-807.LIU Jian-hua,YANG He.Multi-passes conventional spinning development and its roller traces research[J].Mechanical Science and Technology,2003,22(5):805-807.

[2]MUSIC O,ALLWOOD J M,KAWAI K.A review of the mechanics of metal spinning[J].Journal of Materials Processing Technology,2010,210(1):3-23.

[3]FAN S,ZHAO S,ZHANG Q,et al.Plastic mechanism of multi-pass double-roller clamping spinning for arcshaped surface flange[J].Chinese Journal of Mechanical Engineering,2013,26(6):1127-1137.

[4]牛卫中.锥盘形工件普旋中最大旋压力的确定[J].兰州铁道学院学报,1998,17(3):55-59.NIU Wei-zhong.Determination of spinning force in conventional spinning process of taper-plate work[J].Journal of Lanzhou Railway Institute,1998,17(3):55-59.

[5]王强,汪涛,王仲仁.圆板毛坯普旋过程的力学解析及实验研究[J].锻压技术,1988(6):012.WANG Qiang,WANG Tao,WANG Zhong-ren.Analytical method and experiments for plectane sheet conventional spinning process[J].Forging and Stamping Technology,1988(6):012.

[6]EL-KHABEERY M M,FATTOUH M,EL-SHEIKH M N,et al.On the conventional simple spinning of cylindrical aluminium cups[J].International Journal of Machine Tools and Manufacture,1991,31(2):203-219.

[7]SORTAIS H C,KOBAYASHI S,THOMSEN E G.Mechanics of conventional spinning [J].Journal of Engineering for Industry,1963,85(4):346-350.

[8]QUIGLEY E,MONAGHAN J.Metal forming:an analysis of spinning processes[J].Journal of Materials Processing Technology,2000,103(1):114-119.

[9]KANG D C,GAO X C,MENG X F,et al.Study on the deformation mode of conventional spinning of plates[J].Journal of Materials Processing Technology,1999,91(1):226-230.

[10]WANG L,LONG H.Investigation of material deformation in multi-pass conventional metal spinning [J].Materials and Design,2011,32(5):2891-2899.

[11]QUIGLEY E,MONAGHAN J.Enhanced finite element models of metal spinning[J].Journal of Materials Processing Technology,2002,121(1):43-49.

[12]RAZAVI H,BIGLARI F R,TORABKHANI A.Study of strains distribution in spinning process using FE simulation and experimental work[C]∥Proceedings of the Tehran International Congress on Manufacturing Engineering.Tehran,Iran:[s.n.],2005.

[13]齐麦顺.铝合金轮毂拉深旋压成形模拟和试验[J].有色金属,2012,62(2):40-46.QI Mai-shun.Simulation and experiment on aluminum alloy hub draw-spinning[J].Nonferrous Metals,2012,62(2):40-46.

[14]马飞,杨合,詹梅.工艺参数对平板毛坯普旋成形的影响规律[J].机械科学与技术,2007,26(3):309-313.MA Fei,YANG He,ZHAN Mei.Influence of process parameters on conventional spinning formation process[J].Mechanical Science and Technology,2007,26(3):309-313.

[15]冯晗.用普通旋压工艺成形风机零件轮毂[J].机电技术,2006,28(2):62-66.FENG Han.Fan hub forming with conventional spinning process[J].Electromechanical Technology,2006,28(2):62-66.

[16]韩冬,赵升吨,张立武,等.TC4合金复杂型面工件薄壁旋压成形工艺[J].锻压装备与制造技术,2006,40(6):66-68.HANG Dong,ZHAO Sheng-dun,ZHANG Li-wu,et al.Spinning process of thin walled TC4alloys complicated parts[J].Stamping Equipment and Manufacture Technology,2006,40(6):66-68.

[17]吴统超,詹梅,蒋华兵,等.旋压间隙对大型复杂薄壁壳体多道次旋压中第二道次成形质量的影响[J].西北工业大学学报,2011,29(001):74-81.WU Tong-chao,ZHAN Mei,JIANG Hua-bing,et al.Exploring effect of spinning gap on forming quality of second pass spinning of large-sized complicated thinwalled shell[J].Journal of Northwestern Polytechnical University,2011,29(001):74-81.

[18]吴统超,詹梅,古创国,等.大型复杂薄壁壳体第一道次旋压成形质量分析[J].材料科学与工艺,2011,19(1):121-126.WU Tong-chao,ZHAN Mei,GU Chuang-guo,et al.Forming quality of the first pass spinning of large-sized complicated thin-walled shell[J].Cailiao Kexue Yu Gongyi,2011,19(1):121-126.

[19]MA F,YANG H,ZHAN M.Research on the curvature radius of roller-trace in the forming process of conventional spinning[J].Materials Science Forum,2006,532:277-280.

[20]胡文骏.薄壁曲母线形件旋压成形的数值模拟及工艺研究[D].湘潭:湘潭大学,2011.HU Wen-jun.Simulation and process research of spinning process with thin walled generatrix parts[D].Xiang Tan:Xiang Tan University,2011.

[21]耿艳青.多道次普通旋压成形工艺试验及数值模拟研究[D].南昌:南昌航空大学,2012.GEN Yan-qing.Experiments and simulation of multipasses conventional spinning process[D].Nan Chang:Nan Chang Aviation University,2012.

[22]KOBAYASHI S.Instability in conventional spinning of cones[J].Journal of Engineering for Industry,1963,85(1):44-48.

[23]WANG L,LONG H,ASHLEY D,et al.Effects of the roller feed ratio on wrinkling failure in conventional spinning of a cylindrical cup[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2011,225(11):1991-2006.

[24]KLEINER M,GOBEL R,KANTZ H,et al.Combined methods for the prediction of dynamic instabilities in sheet metal spinning[J].CIRP Annals-Manufacturing Technology,2002,51(1):209-214.

[25]XIA Q,SHIMA S,KOTERA H,et al.A study of the one-path deep drawing spinning of cups[J].Journal of Materials Processing Technology,2005,159 (3):397-400.

[26]ESSA K,HARTLEY P.Numerical simulation of single and dual pass conventional spinning processes[J].International Journal of Material Forming,2009,2(4):271-281.

[27]ESSA K,HARTLEY P.Optimization of conventional spinning process parameters by means of numerical simulation and statistical analysis[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture, 2010, 224 (11):1691-1705.

[28]AUER C,ERDBDRUGGE M,GOBEL R.Comparison of multivariate methods for robust parameter design in sheet metal spinning[J].Applied Stochastic Models in Business and Industry,2004,20(3):201-218.

[29]KUNERT J,AUER C,ERDBDRUGGE M,et al.An experiment to compare the combined array and the product array for robust parameter design[R].Dortmund:SFB 475Komplexitätsreduktion in Multivariaten Datenstrukturen,2003.

[30]HENKENJOHANN N,GOBEL R,KLEINER M,et al.An adaptive sequential procedure for efficient optimization of the sheet metal spinning process[J].Quality and Reliability Engineering International,2005,21(5):439-455.

[31]FREY D D,LI X.Using hierarchical probability models to evaluate robust parameter design methods[J].Journal of Quality Technology,2008,40(1):59.

[32]马振平,孙昌国.普旋道次曲线轨迹对成形影响分析[J].锻压技术,1999(1):21-24.MA Zhen-ping,SUN Chang-guo.The effects of roller paths on the forming quality of conventional spinning process[J].Forging and Stamping Technology,1999(1):21-24.

[33]HAYAMA M,KUDO H,SHINOKURA T.Study of the pass schedule in conventional simple spinning[J].