抽油机井机型优化匹配技术的研究与应用

张兴战 柴凤忠(大庆油田有限责任公司第六采油厂)

随着油田开发的深入,机采井的能耗问题日益突出,对油田的经济开发产生了影响。造成抽油机能耗高的主要原因有:抽油机的载荷利用率低、抽油机的系统效率低、泵的利用效率低等,而抽油机的载荷利用率是决定抽油机能耗的重要因素。

1 问题的提出

1.1 载荷利用率不合理,且部分机型存在安全隐患

从设计的角度出发,设计标准是额定载荷在65%~95%之间为抽油机井的合理区间。

统计全厂2200 口抽油机井载荷使用情况,平均载荷利用率仅为53.58%。其中,载荷偏小有1236 口井,载荷偏大有30 口井,并且存在生产安全隐患。

1.2 机型匹配不合理,存在高能耗

从运行的角度出发,抽油机井的运行合理载荷利用率40%~80%,扭矩利用率40%~80%[1]。统计全厂2025 口抽油机井,其中953 口井载荷、扭矩不在该区域,占统计井数的47.06%。

统计喇嘛甸油田的主要运行机型的能耗情况,当抽油机井机型载荷与扭矩在合理范围内时,系统效率最高,百米吨液耗电最低。因此,对于1 口生产井,选择合适的机型,并使其载荷、扭矩在一个合理的工作区间,才可以达到机型、泵型、生产参数的最佳组合,最终达到抽油机井能耗最低、系统效率最高的目的。

2 悬点最大载荷公式的优选

2.1 计算公式的优选

抽油机在正常工作时,悬点所承受的载荷根据其性质可分为静载荷、动载荷、沉没压力以及井口回压在悬点上形成的载荷。静载荷通常是指抽油杆柱和液柱所受的重力以及液柱对抽油杆柱的浮力所产生的悬点载荷;动载荷是指由于抽油杆柱运动时的振动、惯性以及摩擦所产生的悬点载荷。沉没压力的影响只发生在上冲程,它将减小悬点载荷。液流在地面管线中的流动阻力所造成的井口回压,将对悬点产生附加载荷,其性质与油管内液体的作用载荷相同,即上冲程中增加悬点载荷,下冲程中减小悬点载荷。因二者可以部分抵消,一般计算中常可忽略。

在实际生产中对悬点载荷影响最大载荷是抽油杆载荷、液柱载荷、振动载荷和惯性载荷,在考虑上述因素后优选悬点最大载荷的数学模型。

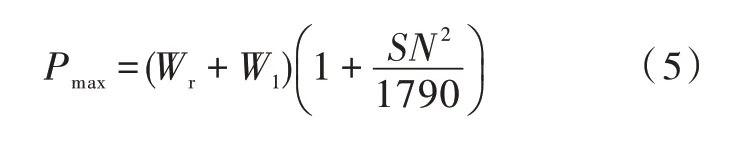

目前,方案设计中常用的计算公式有以下几种:

式中:

Pmax——悬点最大载荷,N;

Wr——抽油杆在空气中的重力,N;

W1——液柱在柱塞环形面积上的重力,N;

W′1——液柱在柱塞面积上的重力,N;

S——冲程,m;

N ——冲速,min-1;

r——曲柄旋转半径,m。

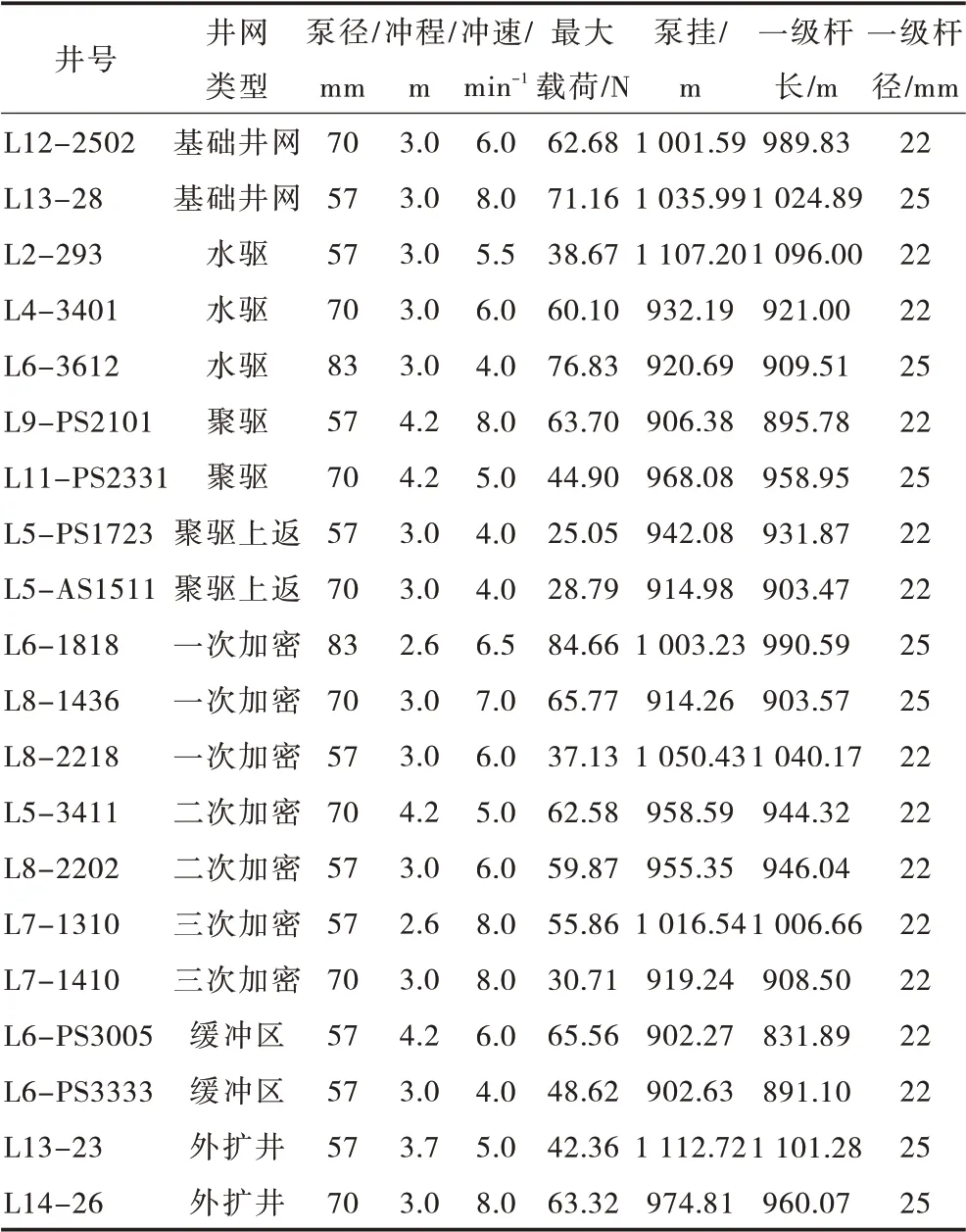

应用以下数据参数以及5 个区块的抽油机井生产参数(表1),对上述公式进行验算。

表1 选定井生产参数

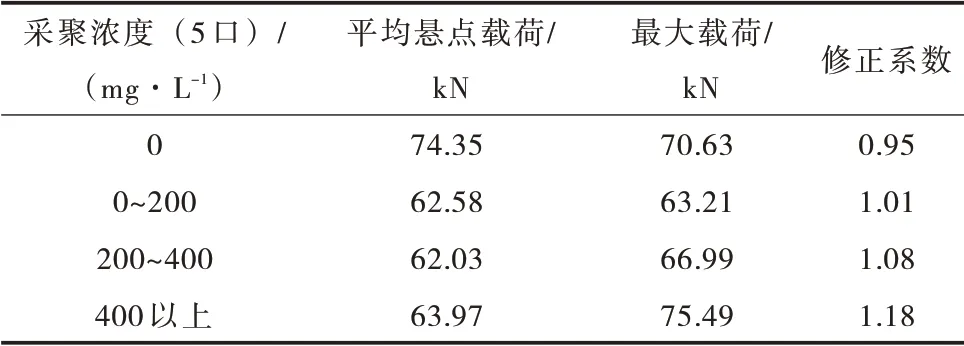

公式(1)、(2)、(3)计算结果偏大,公式(4)、(5)计算结果与实测值比较接近,其中公式(5)考虑了液柱动载荷,且符合率最高,优选公式(5)作为抽油机悬点最大载荷的预测公式。结合实际生产情况,对该公式进行修正,得出平均修正系数(表2)。应用修正系数对公式(5)进行修正,从而得到各区块抽油机悬点最大载荷的预测公式。

2.2 装机载荷上限的确定

在抽油机的悬点载荷中,抽油杆载荷及液柱载荷占总载荷的95%以上,振动载荷及惯性载荷所占比例低于5%,抽油机后期的冲程、冲速的变化只影响振动载荷及惯性载荷,所以,在考虑载荷、扭矩及装机功率的增加比例时可以忽略冲程、冲速的影响。

表2 不同区块的修正系数

现场设计中抽油机载荷利用率小于95%时即可安全使用[1]。油井产液量一定时,含水100%时抽油机悬点载荷比初期抽油机悬点载荷的增加比例可用下式计算:

抽油机初期装机载荷利用率上限关系式为

其中

式(6)~式(8)中:ηw为载荷变化率;Wmax1为含水100%时悬点最大载荷;Wmax0为含水0时悬点最小载荷;ηwup为初期装机载荷利用率上限。

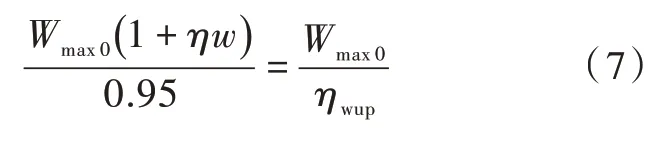

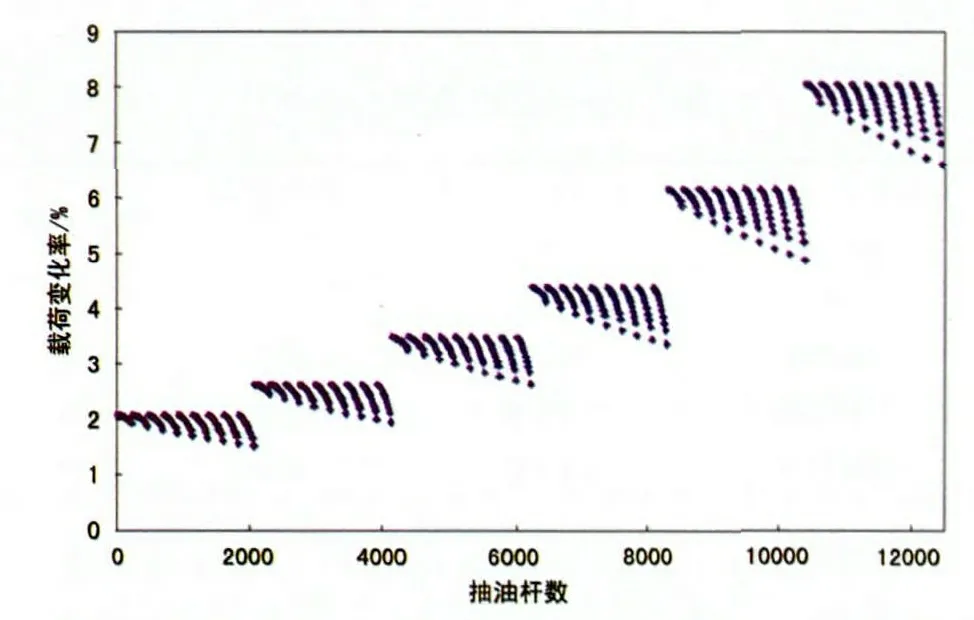

通过程序,分别计算不同抽油杆直径、泵径、冲程、冲速及泵挂深度的含水100%时抽油机悬点载荷比初期抽油机悬点载荷的增加百分比,并绘制成图(图1、图2)。

图1 抽油杆直径为22 mm 的载荷变化率示意图

由图1、图2 可知,根据实际井深情况,可得抽油机悬点载荷的增加范围0<ηw<3%。因此,抽油机初期装机载荷利用率上限为ηwup=0.95/(1+0.03)×100%=92.23%。

图2 抽油杆直径为25 mm 的载荷变化率示意图

3 抽油机井机型优化现场试验

3.1 现场选井情况

根据2013年年底生产数据,确立选型范围,见表3。

表3 机型互换选型范围

针对基层反映的机型不匹配的问题,选取有代表性问题的油井,结合现场机型及井场实际情况,以及载荷公式计算结果,确定20 口亟待优化匹配的抽油机井,为后续上产、扩展节能空间奠定基础。

3.2 现场试施情况

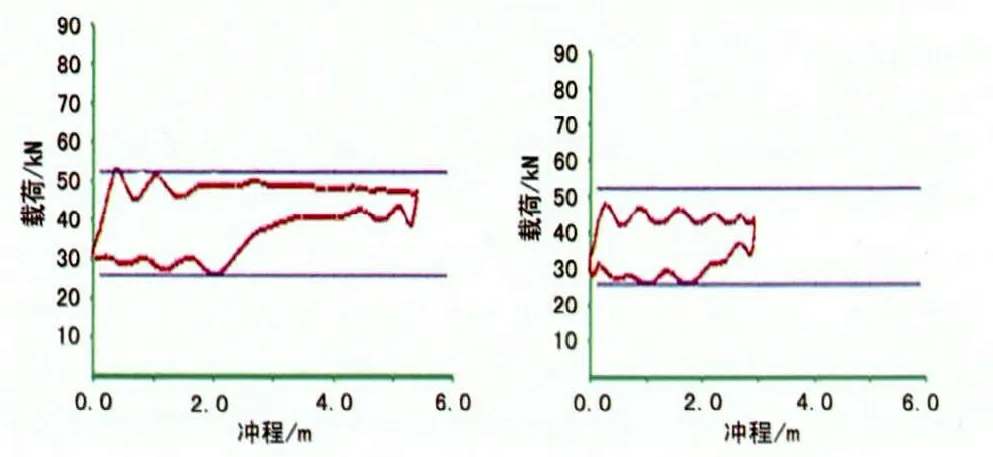

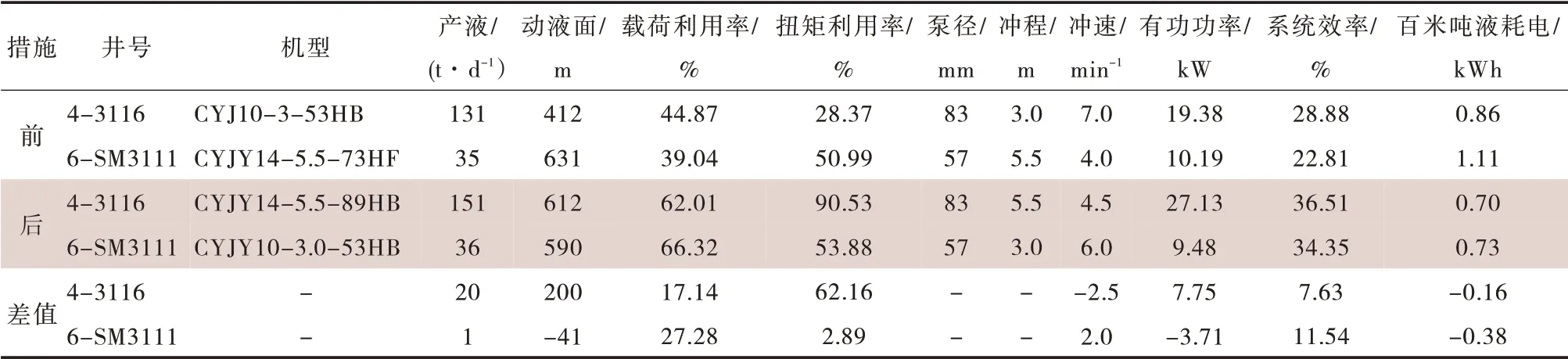

以4-3116、6-SM3111 井组为例,抽油机井生产参数及能耗前后对比情况见表4、图3、图4。

由图3、图4 可知,机型互换效果显著,既解决了现场抽汲参数、设备匹配不合理的情况,又大幅度地降低了吨液单耗电量,仅这一组互换调整日节电170 kWh,年节约电费4 万元。经现场试验证实,在新井投产机型选定的同时,新井可与老井相互匹配,这样既可以减少后期的投入费用以及投产费用,又能满足现场的实际生产需要。

图3 4-3116 前后功图对比

图4 6-SM3111 前后功图对比

4 几点认识

1)对于1 口生产井,选择合适的机型,并使其载荷、扭矩在一个更加合理的工作区间,可以达到机型、泵型、生产参数的最佳组合,最终达到抽油机井能耗最低、系统效率最高的目的。

2)在新井投产之前,购买新机型的同时,可根据现场实际情况,进行动态调整,以达到新装1口井、调整1 口井的目的,既可以满足现场产油的需求,又降低能耗。

表4 机型互换前后参数对比

[1]罗英俊,万仁溥.采油技术手册[M].3 版.北京:石油工业出版社,2005:88-188.(收稿日期:2014-11-06)