油田新型电磁防蜡器应用效果分析

冷增绪(大庆油田装备制造集团)

油井结蜡将严重影响机采井的正常生产,降低油井产量;油管与抽油杆间的结蜡会增大抽油机载荷,甚至造成抽油泵蜡卡;地层射孔炮眼和泵吸入口结蜡,会增大油流阻力降低泵效;地层内部结蜡会大幅度降低油相渗透率,导致油井大幅度减产或停产。因此,采取有效的清防蜡措施对油井的生产至关重要。

1 新型电磁防蜡器

新型电磁防蜡器安装在井口输油管线上(图1),它产生交变磁场,通过油管传输到井底,破坏石蜡分子瞬间极的取向,减弱石蜡分子结晶色散力,阻止石蜡晶核的产生,从而抑制晶体的形成和聚集,起到防蜡的作用。如果原油中已有石蜡析出,由于原油中的蜡晶带有电荷,当这种含有蜡晶的原油经过磁场时受到洛仑兹力的作用,其晶体原有的定向生长速度受到破坏,使结晶畸形,以细小的颗粒状悬浮在原油中,降低了原油的黏度,增加了原油的流动性,进而降低石蜡在管壁的聚集与生长。大量实验表明,由于不同条件下石蜡的温度、黏度、pH 值不同,电磁防蜡器防蜡效果与它所产生磁场的强弱关系不大,而与磁场变化频率和强度有关。以前的电磁防蜡器多以单一磁场强度变化为主,而新型的电磁防蜡器则具有多磁场设计,采用电脑微处理芯片自动控制系统,根据不同含蜡的井自动调节参数,从而达到最佳的防蜡效果。

图1 安装示意图

2 现场应用效果分析

2.1 实验生产井情况

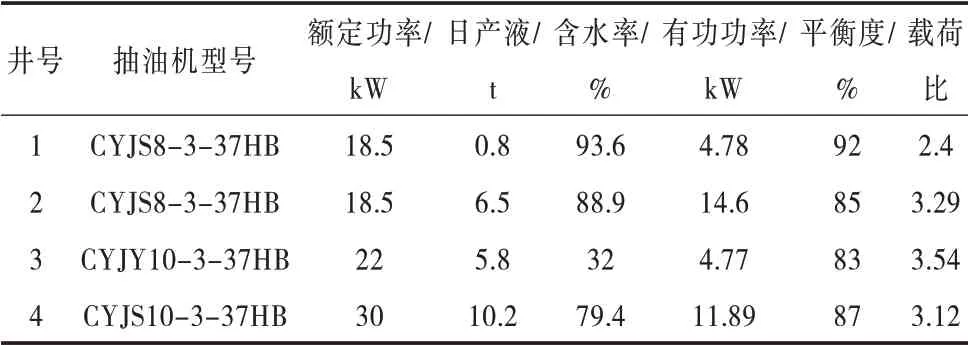

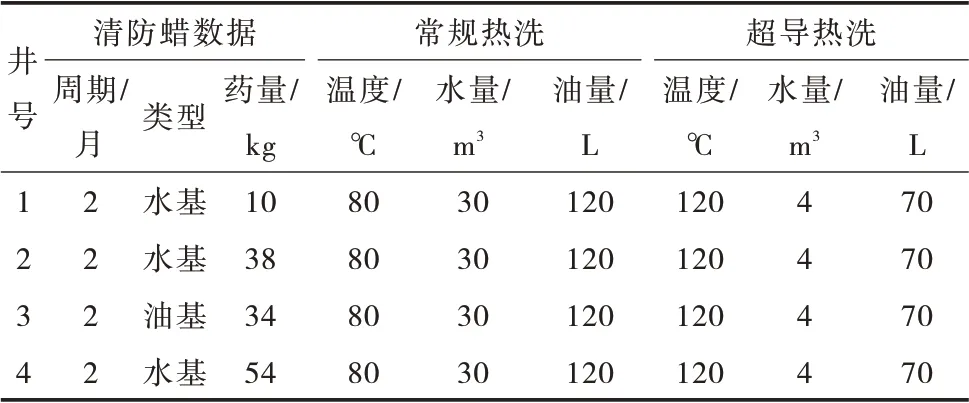

现场选择4 口结蜡严重的生产井(安装过其他类型防蜡器)进行新型电磁防蜡器测试实验。安装新型防蜡器之前,4 口井平均2 个月必须进行1 次热洗除蜡。实验井基本情况见表1、表2。

表1 实验井基本情况

2.2 应用新型电磁防蜡器后效果分析

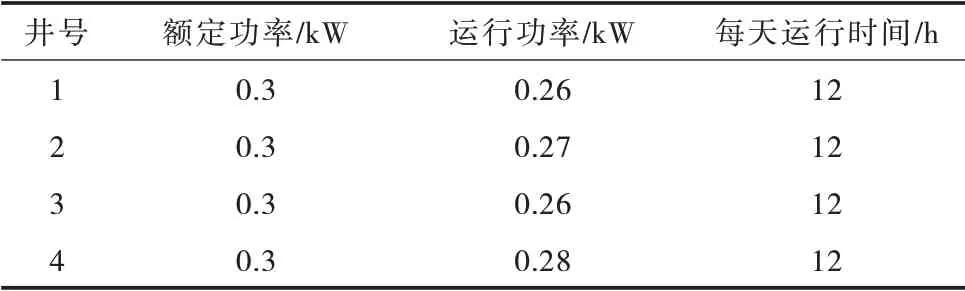

安装电磁防蜡器以后,4 口实验生产井未进行加药和热洗,直到满足实验条件时进行加药清蜡热洗。电磁防蜡器运行参数见表3。

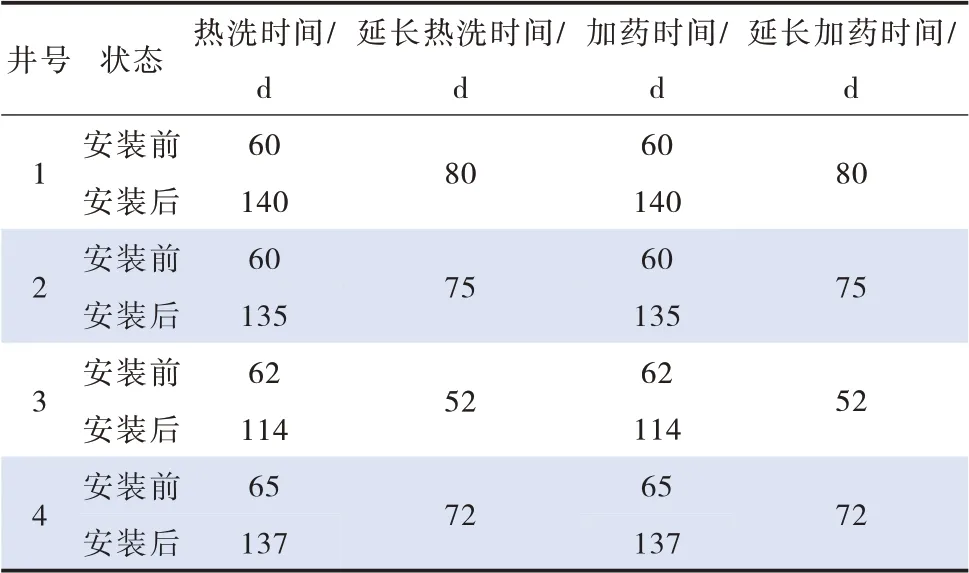

表2 实验井常规热洗数据

表3 电磁防蜡器运行数据

新型电磁防蜡器运行比较稳定,平均运行功率为0.27 kW,每天平均运行时间为12 h。根据现场实验,安装电磁防蜡器主要延长了实验井的热洗间隔时间,降低了加药次数及加药量,具体情况见表4。

表4 安装新型电磁防蜡器前后情况对比

4 口井安装节能电磁防蜡器后,平均延长热洗时间70 d。

2.3 应用新型电磁防蜡器后经济分析

安装新型电磁防蜡器后延长了热洗时间间隔,节约了热洗费用,4 口实验井年平均节约热洗费用4 202.14 元。

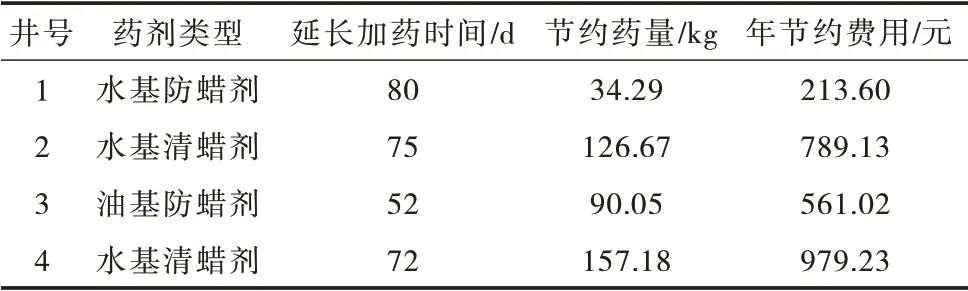

电磁防蜡器运行期间不需要进行加药处理,实验井正常生产时也节约了药剂费用,其平均年节约药剂费用635.74 元(表5)。

表5 安装新型电磁防蜡器后节约药剂费用

实验井进行热洗后,需要把热洗水举升到地面,此时就会产生举升电量,电磁防蜡器应用后,减少了实验井热洗次数,同时也减少了举升电量。实验井年平均节约电费279.64 元(表6)。

表6 安装新型电磁防蜡器后节约电量

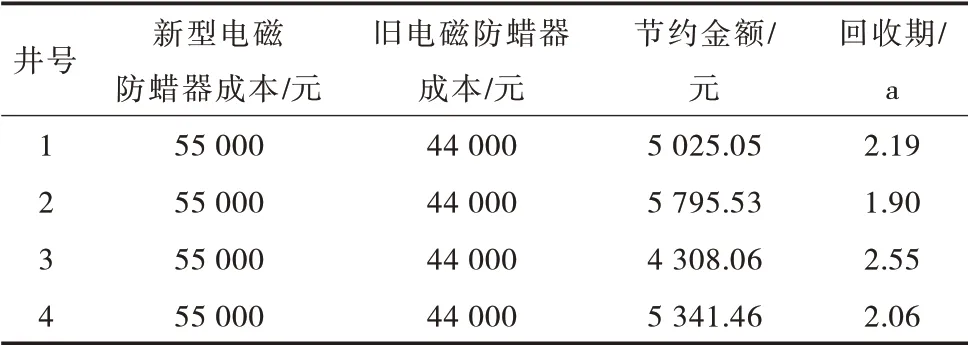

由表7 可知,安装新型电磁防蜡器后年平均节约费用5 117.53 元,平均投资回收期为2.17年。

表7 投资回收情况

3 小结

通过以上分析可以证明,应用新型电磁防蜡器,可以延缓油井结蜡时间,减少年热洗次数,降低清防蜡剂的用量,节约举升热洗水的电量,减少采油成本。