液体硫磺脱除H2S工艺进展

张义玲 殷树青 达建文

齐鲁石化公司研究院 (山东淄博 255400)

技术进展

液体硫磺脱除H2S工艺进展

张义玲殷树青达建文

齐鲁石化公司研究院 (山东淄博255400)

摘要介绍了7种能够满足脱气后液体硫磺中总硫质量分数低于0.001%要求的液硫脱气工艺,并从工艺特点,脱气后的硫磺质量,烟气SO2排放,装置操作性、可靠性和投资特点等方面进行了比较,建议新建或改建硫磺回收装置时选择LS-DeGas工艺。

关键词液硫脱气液硫池工艺硫磺回收SO2排放

液体硫磺(简称液硫)多来自于克劳斯硫磺回收系统,利用传统克劳斯硫磺回收工艺生产的每克硫磺中含有250~300 μg硫化物(H2S、H2Sx和SO2)[1],随着温度的升高,H2S的质量分数还会增加。上述硫化物均为有毒物质,其中H2S毒性尤为剧烈并具有腐蚀性,其在空气中的爆炸极限为3.5%,对易爆环境、人类健康具有重大的危害,因此,必须将其脱除。目前,工业上应用比较成熟且能满足脱气效果的脱气工艺主要是国外的6种工艺。人们对自身安全、居住环境的要求越来越高,加之国内新的环境保护标准《石油炼制工业污染物排放标准》即将实施(硫磺装置SO2排放由960 mg/m3降到400 mg/m3),一方面迫使对现有各种工艺不断进行改进,另一方面需开发出具有自主知识产权的工艺以降低新建或改建装置的投资成本。因此,在消化吸收国外液硫脱除H2S工艺的基础上,开发出了更环保、更可靠且具有更好操作性能的国产化LS-DeGas工艺。

1 液硫脱气工艺原理

所有液硫脱气工艺的原理都是促进H2Sx分解为H2S,并以可控的方式释放溶解的H2S。液硫池或脱气设施中的硫磺温度、停留时间以及搅拌的程度等对脱气均有影响。脱气过程中,也可以使用加快H2Sx分解速度的催化剂。综合考虑,一般以空气作为脱气介质,因为空气中存在氧气,可以在一定程度上促进H2S氧化为硫,而氮气、蒸汽或其他惰性气体介质均不能加快H2S的分解。脱气过程所发生的反应如下:

此外,还可能发生有限的克劳斯反应:

上述反应均可降低脱气系统排放尾气中H2S的分压,提高脱气效率。只有H2Sx和H2S的质量分数降到0.001%以下,才能将尾气送入后续的处理系统,或将其中的硫化物氧化为SO2,或送入硫磺回收单元以提高硫磺总的回收率。

2 液硫脱气工艺介绍

工业上常见的能够满足H2S质量分数小于0.001%要求的脱气工艺有7种[2],分别是Aquisulf工艺、ExxonMobil工艺、Shell工艺、Amoco工艺、D'GAASS工艺、Hy-Spec工艺和LS-DeGas工艺。

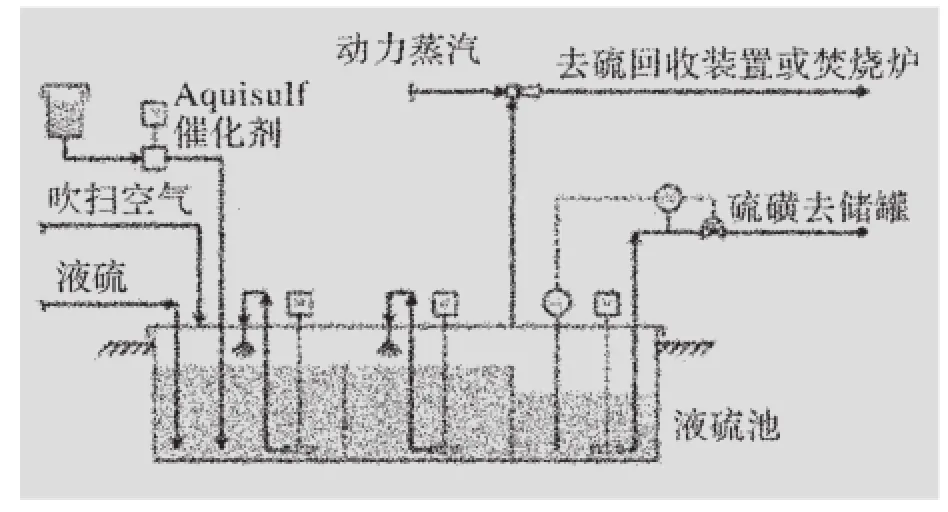

2.1Aquisulf工艺

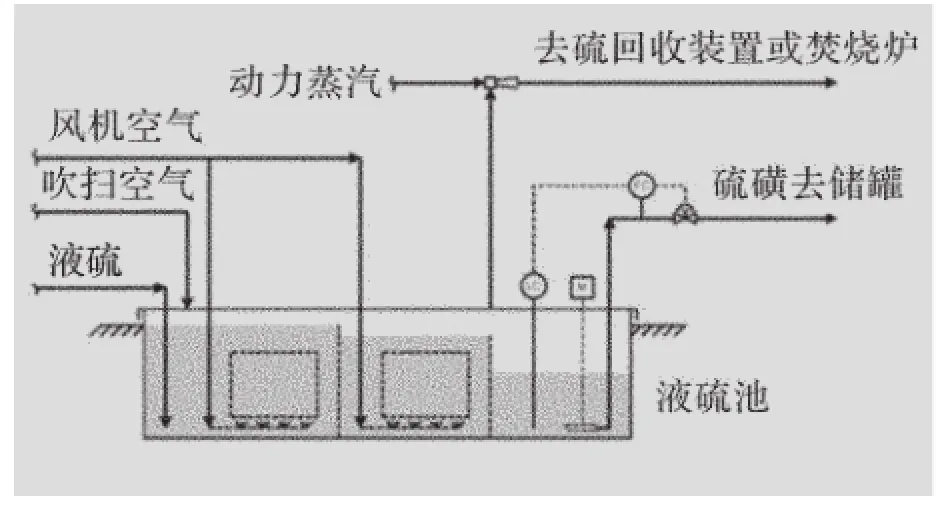

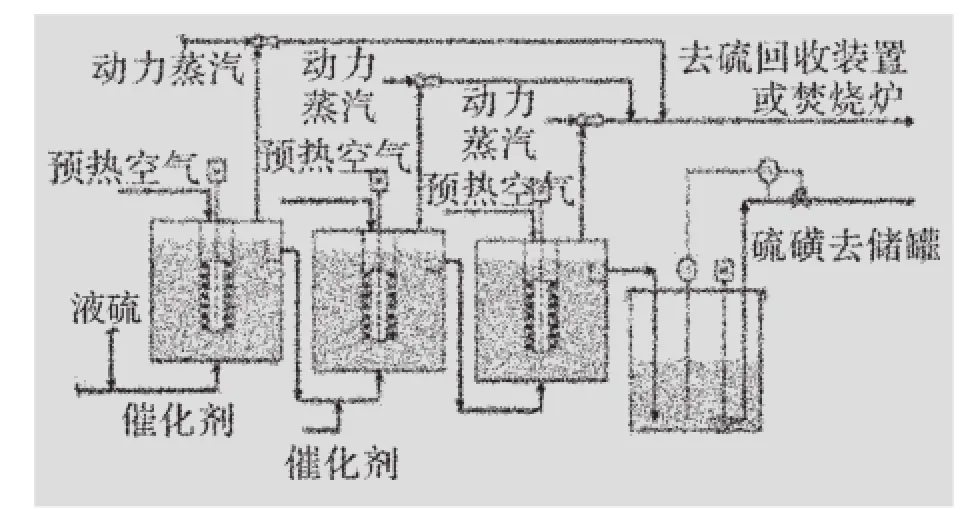

Aquisulf工艺最初由法国埃尔夫阿奎坦国家石油公司(SNEA)开发,近年来由Lurgi公司颁发许可证。脱气过程在液硫池或容器中进行,液硫池设有两个独立的喷淋区,液硫由泵输送,使用Aquisulf专用催化剂,停留时间9 h,硫磺温度维持在135~145℃之间。工艺流程见图1。

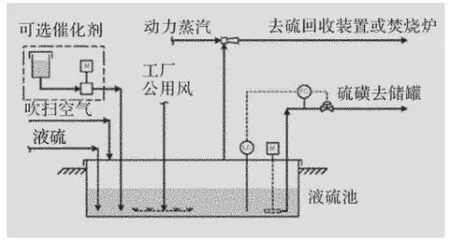

2.2ExxonMobil工艺

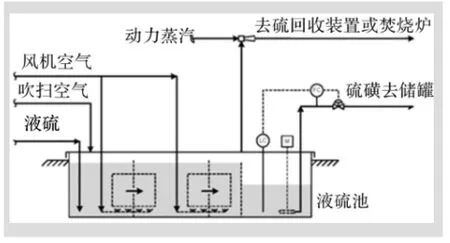

20世纪90年代期WorleyParsons公司获得了ExxonMobil公司脱气技术的独家专利许可权。该工艺在液硫池的关键位置设置了多个专用文丘里喷嘴,液硫由位于液硫池底部的专用喷嘴吸入或喷出,用空气鼓泡,无需催化剂,停留时间大于20 h。工艺流程见图2。

图1 Aquisulf工艺流程

图2 ExxonMobil工艺流程

2.3Shell工艺

由Jacobs Engineering Group公司提供的Shell工艺中,脱气过程是在位于液硫池内两个串连的汽提塔中进行的,鼓风机将液硫向上吹起,通过塔垂直循环形成剧烈的搅动。塔内设有挡板,将空气分散形成小气泡,以便气液密切接触。现有两种方式对汽提塔进行分段,分别见图3、图4。Shell工艺没有使用催化剂,利用空气喷射器回收汽提空气。

图3 Shell双区工艺流程

2.4Amoco(BP)工艺

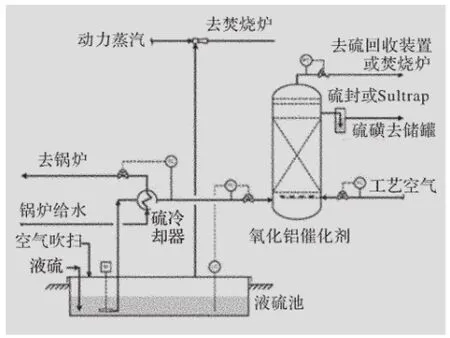

Ortloff公司和 Black&Veatch公司提供的Amoco(现为BP)工艺中,液硫被冷却至130~140℃后,与低压压缩空气并流,一起通过装有Ø2.5 mm× 3 mm活性氧化铝(克劳斯催化剂)的固定床进行脱气,流程见图5。固定床可置于液硫池中,但一般采用外部压力容器。

图4 Shell单区带隔板工艺流程

图5Amoco(BP)工艺流程

2.5D'GAASS工艺

D'GAASS工艺采用一个立式容器进行脱气。来自液硫池的液硫与预热后的干燥空气在填料床中于50~100 Pa压力下逆流接触(见图6),液位维持在床层以上,接触塔与液硫池之间设有一根回流管。空气由特殊设计的分布器引入后向上流动,为多硫化物的分解提升氧气,并通过搅拌脱除游离的H2S。

图6D'GAASS工艺流程

主要控制参数包括:(1)D'GAASS接触塔中硫磺的进料速率;(2)硫磺进料温度,控制在130~140℃之间;(3)过程空气,控制在设计流量以下(与硫磺速率无关);(4)接触塔液位,通过调节塔底流量控制;(5)接触塔压力,通过调节尾气流量控制[4]。

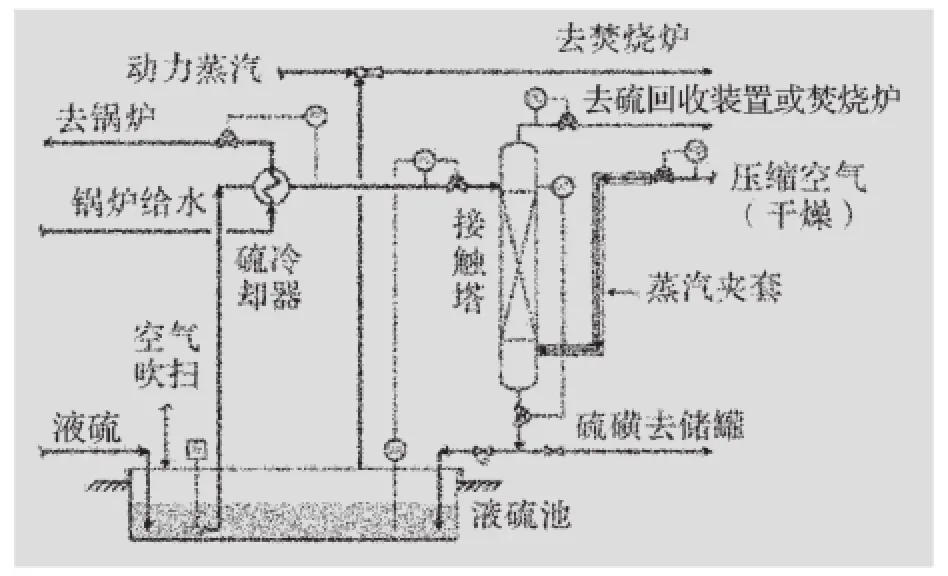

2.6Hy-Spec工艺

Enersul公司(原Procor公司)提供的Hy-Spec工艺通常采用2~4个搅拌槽式反应器,反应器内设密封罐,密封罐内有一根导流管从顶部插入底层,导流管内设有专门的多叶片叶轮,流程见图7。液硫由泵送入第一反应器底部,后通过立管溢流依次进入下一级反应器,停留时间仅需几分钟,催化剂是一种普通的胺。

图7 Hy-Spec液硫脱气工艺流程

2.7LS-DeGas工艺

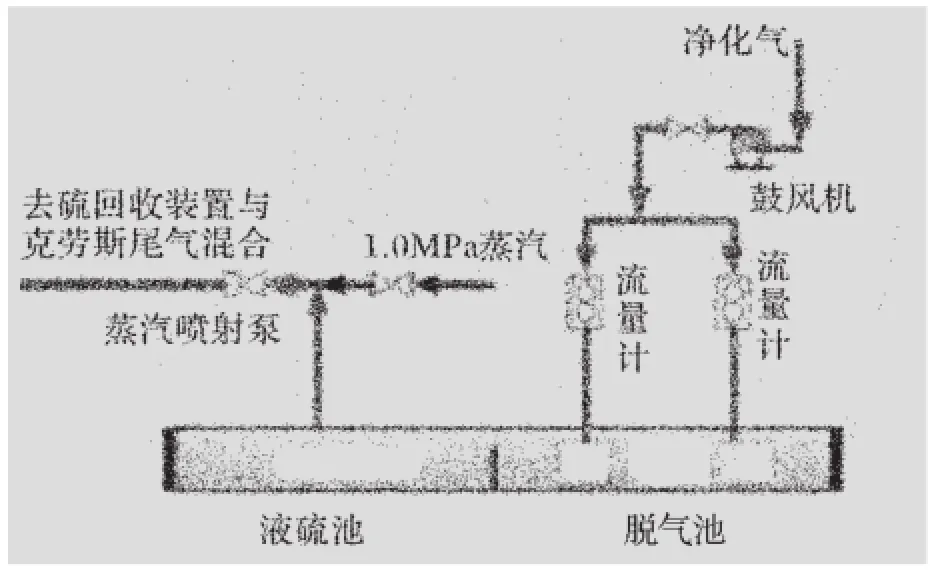

LS-DeGas工艺是中国石油化工集团公司齐鲁分公司的专利技术。将硫磺回收装置吸收塔顶的净化气(温度20~40℃)引入液硫池底部替代空气作为液硫脱气的汽提气对液硫进行鼓泡脱气,液硫温度为140~160℃。脱后废气经蒸汽喷射器抽出与克劳斯尾气混合,加热到200~300℃后进入加氢反应器,在专用加氢催化剂的作用下生成H2S,后进入硫磺回收装置后续单元进一步处理。流程见图8。

图8 LS-DeGas工艺流程

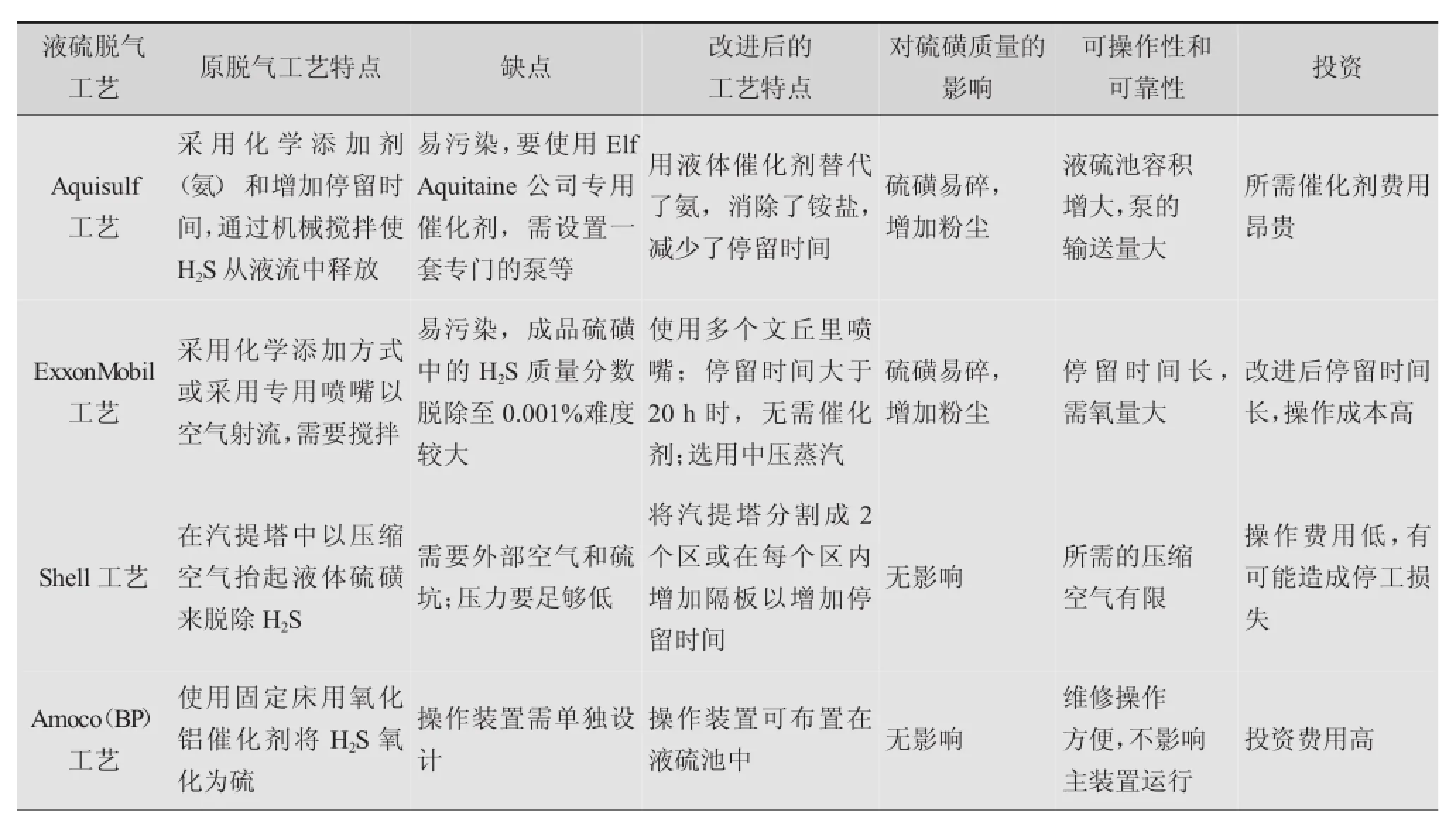

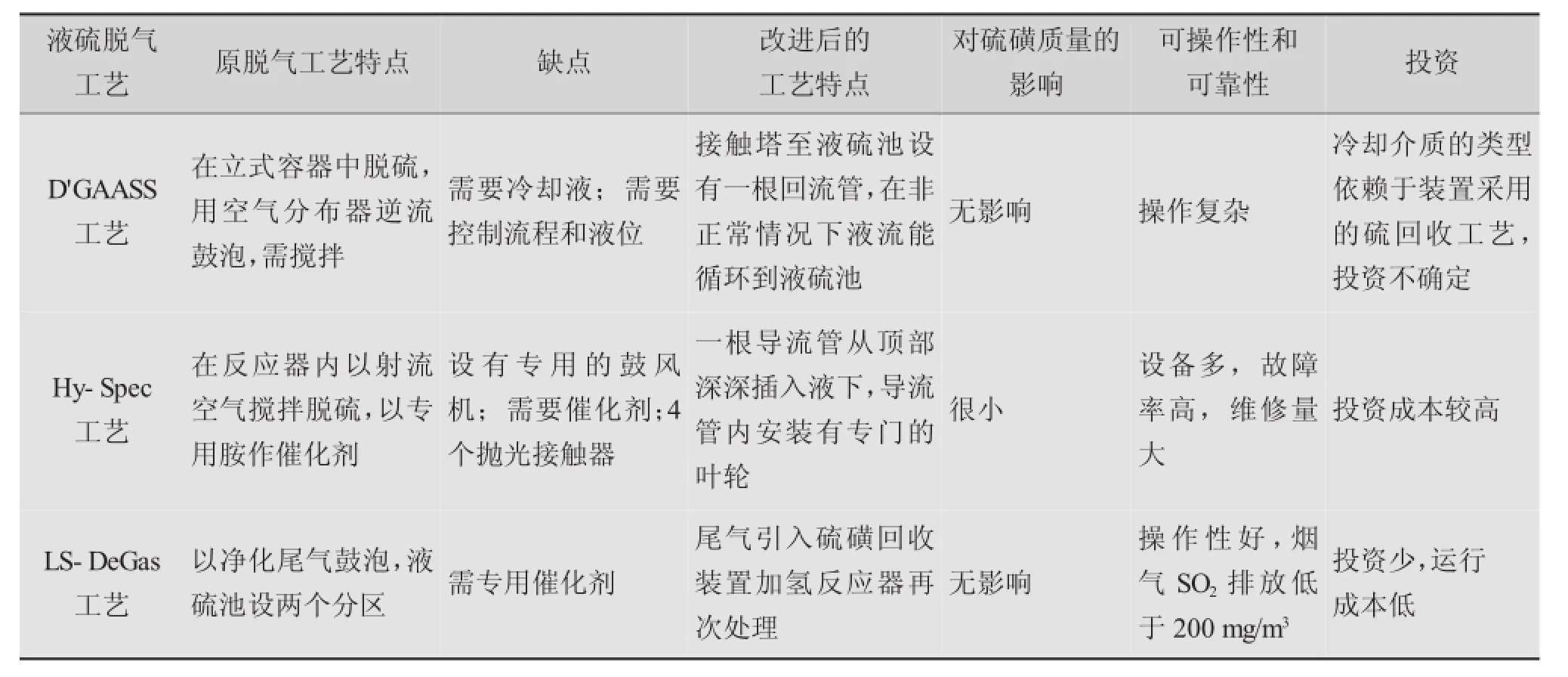

3 脱气工艺技术的比较分析

以上7种成熟的工业脱气技术在国内外硫磺回收装置上已应用多年,其比较分析情况见表1,可以看出,LS-DeGas工艺流程简单,相比于其他6种工艺,改建或新建硫磺回收装置的投资成本最低,烟气SO2排放量最低。

表1 7种液硫脱气工艺比较

续表

4 结语

近年来,硫磺回收技术协作组对中国石油化工集团公司的51套大型硫磺回收装置进行了调研,发现现行装置对降低SO2排放影响较大的因素之一是液硫脱气后的尾气,因此液硫脱气工艺的优劣不仅影响硫磺的质量和运输安全性,更直接影响到硫磺装置SO2排放是否符合即将实施的新的环境保护标准。工业上常用的7种液硫脱气工艺中,国外6种工艺开发较早,工业应用时间长;国产化的LS-DeGas属新开发工艺,应用时间最短。但在2013~2014年短短的两年中,由于LS-DeGas工艺投资成本低,SO2排放量低,在中国石油化工集团公司内部已被13套硫磺回收装置所采用,发展势头迅猛。

参考文献:

[1]陈庚良,肖学兰,杨仲熙,等.克劳斯法硫磺回收工艺技术[M].北京:石油工业出版社,2007:97-105.

[2]胡文宾,张义玲,解秀清,等.国外液体硫黄脱除H2S工艺介绍[J].化肥设计,2001,39(1):56-58.

[3]Johnson J E,Clark P D.Hazards of sulphur storage,forming and handling[J].Sulphur,2006(303):41-53.

[4]Penderson S.D'GAASTMsulphur degasification process update[R].Brimstone Sulphur Recevery Symposium,Colorade, 2005.

[5]Mahin Rameshni P E.集液硫脱气于一体的硫磺收集系统新标准(RSC-D)TM[J].殷树青译.硫酸工业,2010 (5):41-49.

中图分类号TQ125.1

收稿日期:2015年4月

第一作者简介:张义玲女1966年生大专高级工程师长期从事情报调研及硫磺回收技术咨询工作并负责全国硫磺回收技术协作组工作

Advances in Processes of Removing Hydrogen Sulfide from Liquid Sulfur

Zhang Yiling Yin Shuqing Da Jianwen

Abstract:Seven kinds of liquid sulfur degassing processes,which could meet the demand of total sulfur content less than 0.001%after treatment,were illustrated.The seven processes were compared from the aspects of process characteristics,sulfur quality after degassing,discharge of the gas containing SO2,unit operation,reliability and investment characteristic.And it was recommended that the LS-DeGas process be adopted for new or reconstructed sulfur recovery unit.

Key words:Liquid sulfur degassing;Liquid sulfur pool;Process;Sulfur recovery;SO2discharge