方管聚合物气辅挤出口模设计

任银娥 谢品平

南昌大学机电工程学院聚合物成型实验室 (江西南昌 330031)

方管聚合物气辅挤出口模设计

任银娥谢品平

南昌大学机电工程学院聚合物成型实验室 (江西南昌330031)

摘要挤出口模在聚合物挤出成型中发挥着重要作用,其设计关系着挤出制品的质量和成本。应用Polyflow软件,分析了方管口模的几何尺寸与其内外各参数之间的关系,确定出方管挤出口模的合理几何结构和尺寸,设计出最优化的方管型气辅挤出口模,从而提高口模设计精度和产品的质量,并降低生产成本。

关键词气辅挤出挤出胀大数值模拟口模设计

0 引言

挤出成型装置最重要的组成部分是挤出口模,其质量直接决定了挤出物的形状和质量,而口模设计的关键点和难点是模具流道的设计。传统挤出口模的设计主要采取不断地试模和修模的方法,该法在生产加工中不仅耗费大量的时间而且成本较高。采用数值模拟方法来估算所要挤出制品的口模形状和尺寸,分析熔体在口模中的流动情况从而优化口模结构,对异型材挤出口模设计具有重大意义。通过分析口模中熔体在不同几何参数下的流动情况,得出这些参数和工艺条件与挤出结果之间的变化规律。通过计算机模拟可以改进口模的结构与尺寸精度,从而提高口模设计精度和产品的质量,并降低生产成本。

1 挤出口模研究进展

国内外研究者对挤出机口模流道中的聚合物熔体流动规律进行了大量的实验和数值模拟研究,以期得到口模成型质量的各种影响因素,进而优化口模设计。1998年,Jay等[1]应用Polyflow有限元软件,对口模的内壁取不同长度的滑移段(气辅段),模拟并分析了壁面滑移现象对聚合物熔体挤出胀大的影响,结果表明,壁面滑移能够减小挤出胀大和挤出过程中产生的应力;Michaeli等[2]研究了一种较复杂的挤出模具优化设计方法,该方法利用有限元和网络理论加速了设计优化过程,研究结果表明,在口模部位修改流道结构可达到最佳熔体速度分布;涂志刚等[3]设计并分析了缝型和圆环型口模内聚合物的挤出过程;王晓枫等[4]对塑料异型材聚合物挤出机口模的典型流道结构进行了研究,该研究具有很好的参考性和实用性;黄兴元[5]设计并通过实验研究了方型口模并得出相关结论;卢臣[6]研究了T型口模气辅挤出工艺过程和口模设计;刘斌等[7]应用有限元分析和最优化设计理论方法,以挤出流动均匀性为指标,以参数化建模和有限元模拟结果的优化设计法作为分析研究工具,全面总结了挤出模具结构对异型材聚合物挤出流动均匀性的影响规律;Chung等[8]提出了另一种优化挤出口模结构的设计方法,指出最优化设计变量应依靠遗传算法来导引,而最优值的求解应基于有限元分析模型过程,在对模具结构进行优化时,可利用不同的目标函数。

从上述研究结果可以看出,以往研究的重点多集中在口模的特征几何参数方面,如压缩段长度、定型段长度等。

最早发明的气辅挤出口模有两种:一种利用微孔法,另一种利用缝隙法。

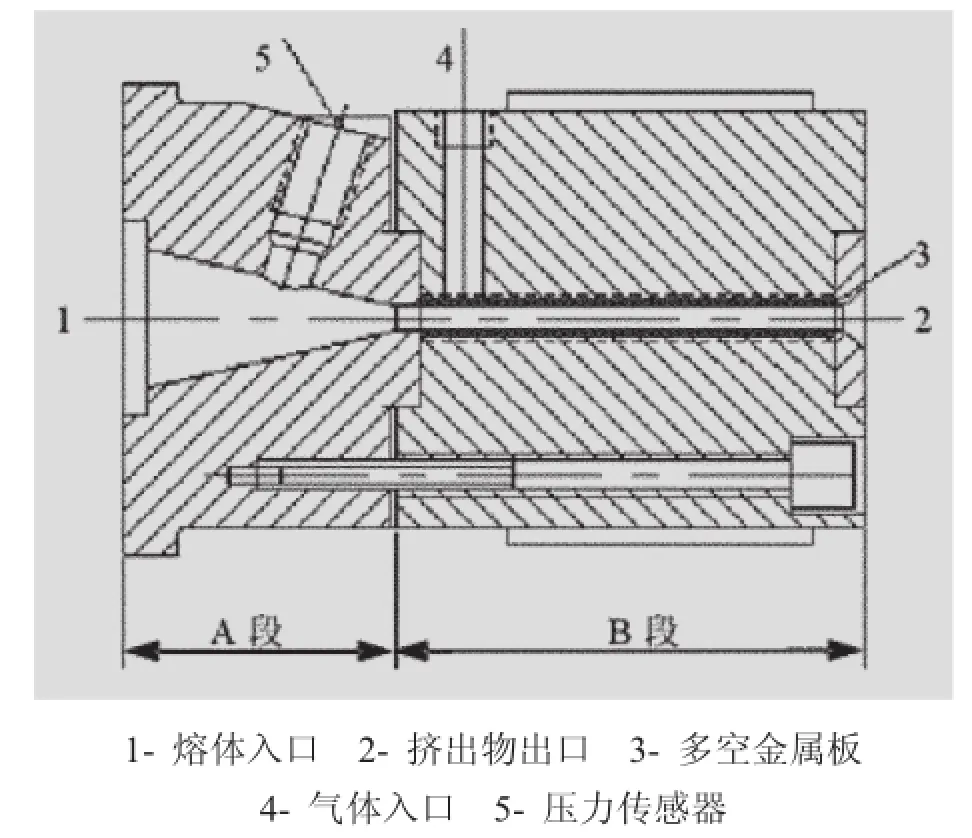

(1)微孔法气辅挤出口模

应用微孔法气辅挤出工艺的口模(见图1)主要由两部分组成,A段为熔体注入段,B段为气辅挤出段。熔体注入段成锥形结构,主要作用是将气辅挤出段与挤出机很好地连接起来,起过渡作用。气辅挤出段由一个多孔不锈钢管和一个金属块组成,不锈钢管嵌在金属块中,气体从气体入口引入到多孔的金属管,通过不锈钢管上的小孔注射到管内壁与挤出熔体之间。

图1 应用微孔法气辅挤出工艺的口模

(2)缝隙法

图2为应用缝隙法气辅挤出工艺的模具示意图。在口模无气辅段和气辅段交界处设置一个宽度很小的环形缝隙,将气体从环形缝隙引入口模内,在口模内壁与挤出熔体之间形成气垫膜层,最后气体随挤出熔体一起从口模出口流出。

图2 应用缝隙法气辅挤出工艺的口模(单位:mm)

缝隙法相对于微孔法的优点是气体入口不易被聚合物熔体堵塞,即使在某些情况下被柱塞后也比较容易清理。

本文以黏弹性高分子熔体为研究对象,利用数值模拟方法分析方管型气辅挤出气辅段长度、口模壁厚和截面积与压力、挤出胀大率以及剪切速率之间的内在关系和影响规律。通过全面的数值模拟与气辅挤出实验研究结果,确定口模的尺寸和结构。

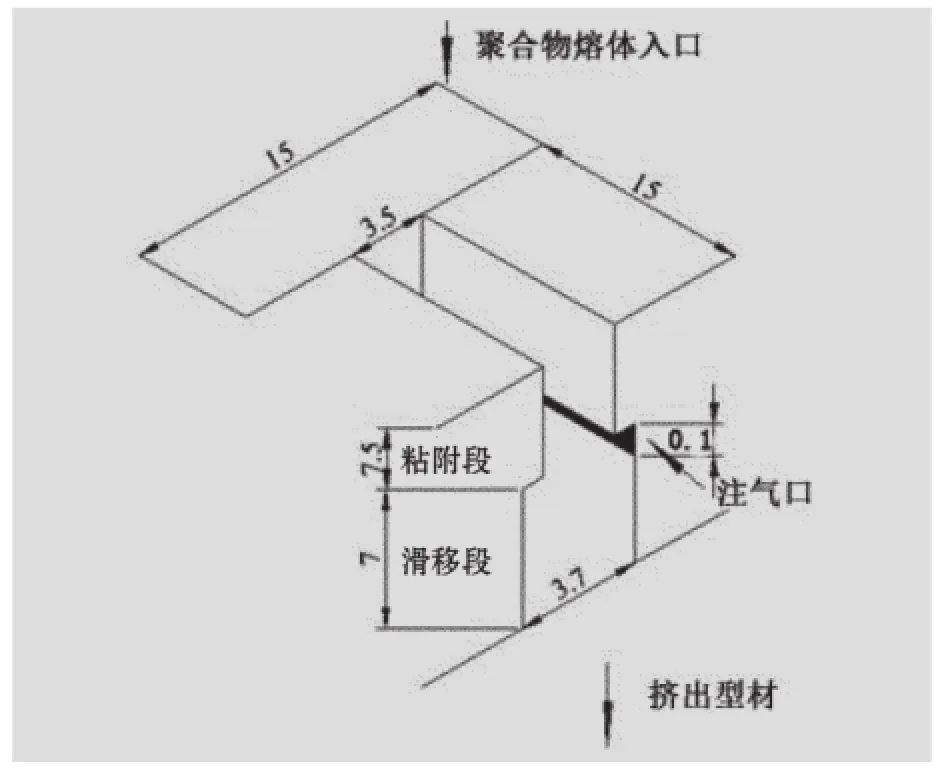

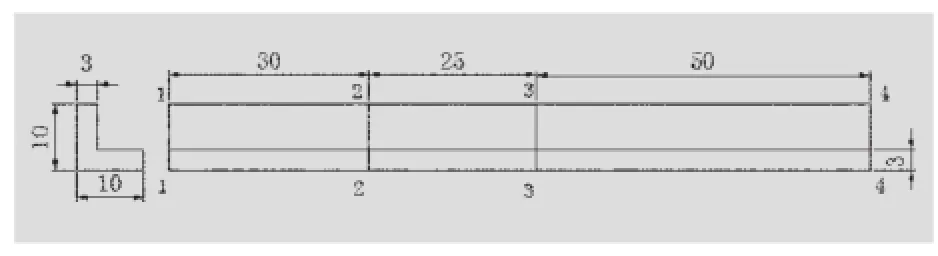

2 口模几何模型

口模截面尺寸:截面积为20 mm×20 mm,14 mm×14 mm的方管型材。由于口模结构对称,取其1/ 4为研究对象,剖面几何模型见图3。熔体从1-1截面进入口模,1-2段为无气辅挤出段,其长度为30 mm;2-2截面为气体入口位置,2-3为气辅挤出段,长度为25 mm;3-3截面为熔体出口位置,3-4为自由挤出段,长度为50 mm。1-3段合称为传统挤出段。

图3 方管型口模的几何模型(单位:mm)

采用正六面体方法对1/4截面进行网格划分,并在速度、压力和剪切应力等参数变化较大的口模入口、气体入口和气体出口等处进行了网格加密,其有限元网格模型如图4所示。

图4 挤出机口模有限元网格模型

3 不同气辅段长度对挤出的影响

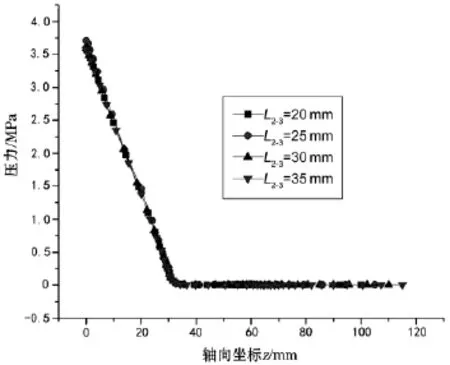

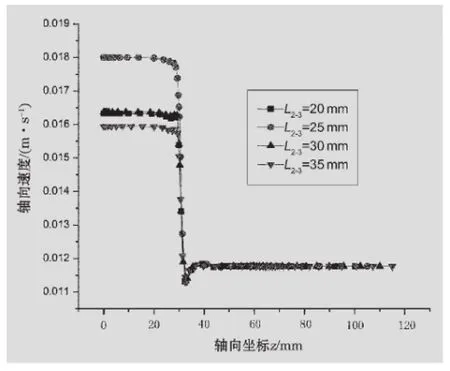

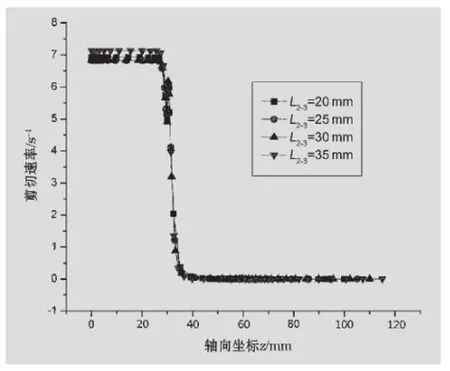

应用Polyflow软件模拟不同气辅段长度对气辅挤出口模内聚合物熔体流动的影响,分析其挤出胀大率、压力、剪切速率等参数的变化规律。其中,口模气辅段长度L2-3分别取20,25,30,35 mm,而无气辅段和自由挤出段长度都不变。(其中:入口流量Q=6× 10-7m3/s)。

3.1气辅段长度对各参数的影响

图5为不同气辅段长度与挤出压力的关系,当粘附段和自由段不变时,气辅段越长时挤出压力越小,且都在气体入口处降到最小。图6所示是当气辅段长度变化时在口模(1.5,1.5)处沿z轴方向上的速度(uz)分布情况,当气辅段L2-3=25 mm时挤出速度最大,L2-3=35 mm时挤出速度最小。由图7可看出,随着气辅段长度的增大,口模(1.5,1.5)处沿z轴方向上的剪切速率也逐渐增大,但L2-3=25 mm时最大剪切速率最小。由以上模拟分析可知,增加气辅段长度有利于减小口模压力,并且当气辅段相对长时能明显降低挤出速度。

图5 不同气辅段长度与压力的关系

图6 不同气辅段长度与轴向速度的关系

图7 不同气辅段长度与剪切速率的关系

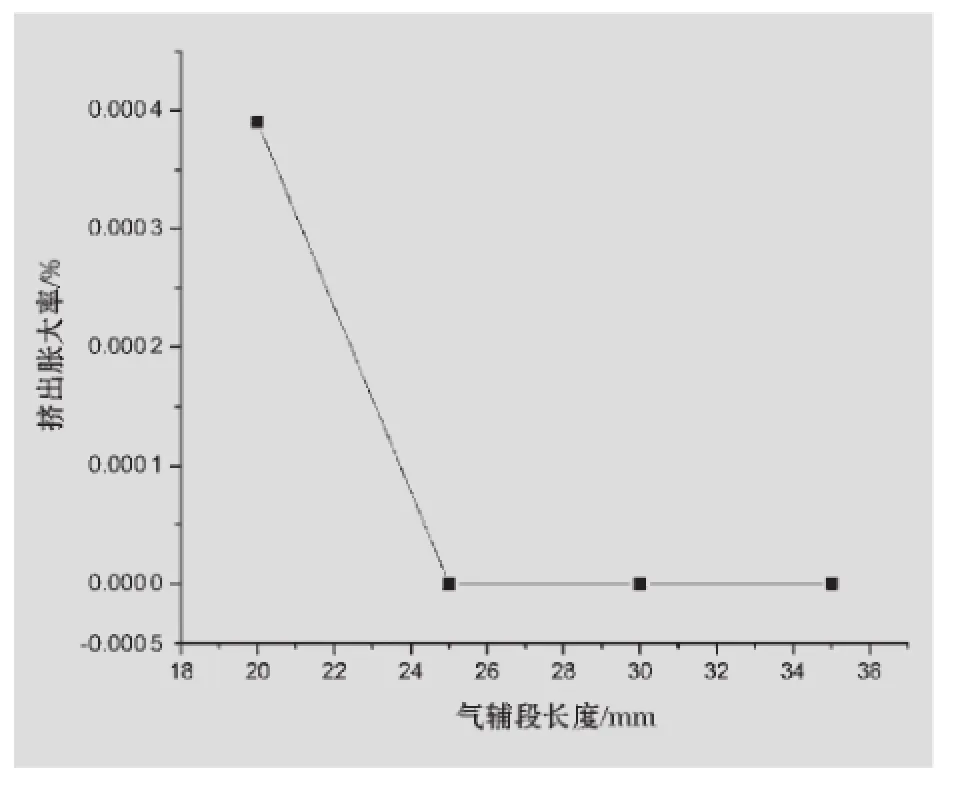

3.2气辅段长度与挤出胀大率的关系

图8所示为气辅段长度与挤出胀大率(B)的关系,L2-3=20 mm时挤出物的挤出胀大率最大,且挤出胀大率随气辅段长度的增加而降低,当L2-3=25 mm时挤出胀大基本消除,因此要得到尺寸精确且质量较高的挤出制品,气辅段越长越好。

图8 气辅段长度与挤出胀大的关系

然而研究表明[5],气辅段越长,气垫膜层的稳定性越差,进而会破坏气辅挤出过程的稳定性,所以气辅段不宜太长。从实验和模拟两个不同的角度考虑,气辅段越长就越容易引起气体流速、方向、压力、密度、温度等参数的变化,导致熔体和挤出口模壁面粘连,影响气辅膜层的稳定性;气辅段长度越短,越有利于提高气垫膜层的稳定性以及挤出物尺寸的稳定性和精度,但气辅段越短,熔体在该挤出段的停留时间也越短,其恢复时间也相对越短,不能充分发挥气辅挤出的作用,容易导致挤出胀大和熔体破裂等缺陷,所以气辅段的长度应该在保证熔体的弹性变形和弹性应力能够全面恢复的前提下尽可能短。由以上分析得出:气辅段最佳长度应该取25 mm,此时既可消除挤出胀大又能建立稳定的气垫膜层。

4 不同方管口模壁厚对挤出的影响

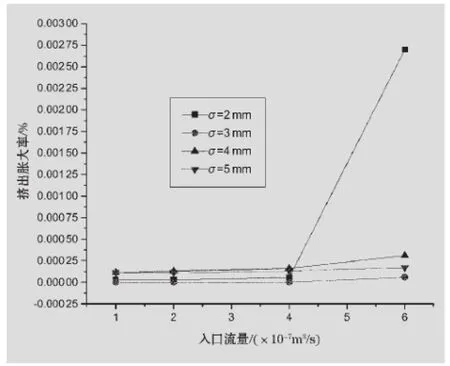

4.1口模壁厚与挤出胀大率的关系

在口模其他几何尺寸都不变的情况下,口模壁厚(σ)分别取2,3,4,5 mm,模拟并分析入口流量变化时聚合物熔体的挤出胀大率变化情况。

如图9所示,当入口流量不断增大时,不同壁厚口模的挤出胀大率都随之增大,σ=2 mm的口模挤出胀大率变化最为明显,且当入口流量增加到6×10-7m3/s时挤出胀大率达到最大,而σ=3 mm时挤出胀大率几乎为零,只有在入口流量增加到6×10-7m3/s时有微小波动。可见,σ=3 mm时的口模挤出物品质相对较高。

图9 入口流量变化时不同壁厚的挤出胀大率变化情况

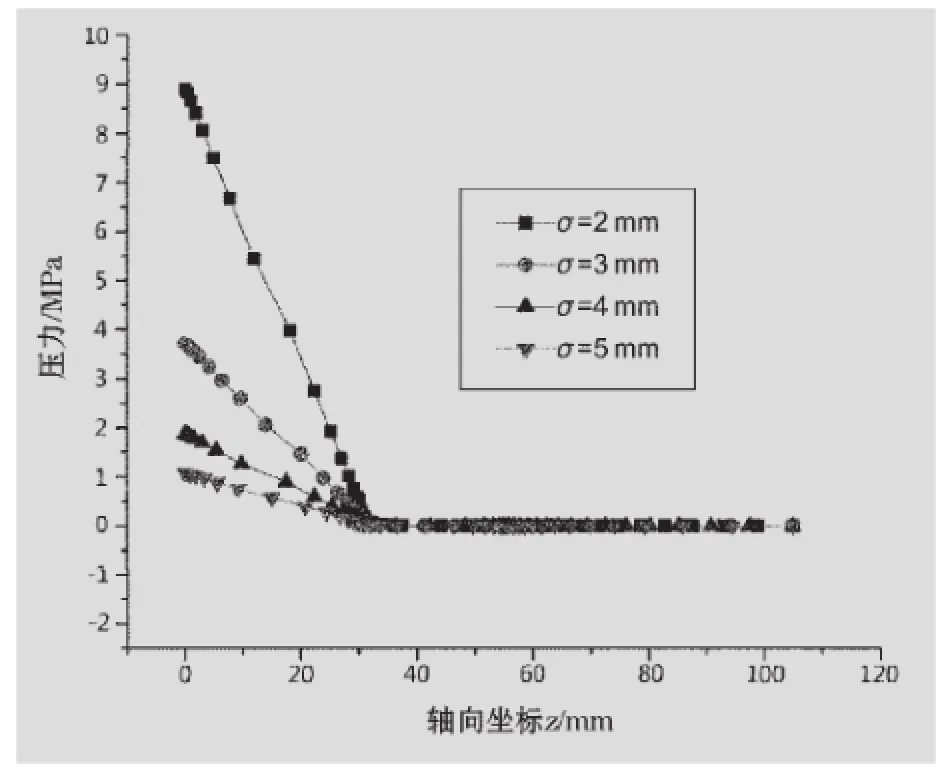

4.2不同口模壁厚对各场量的影响

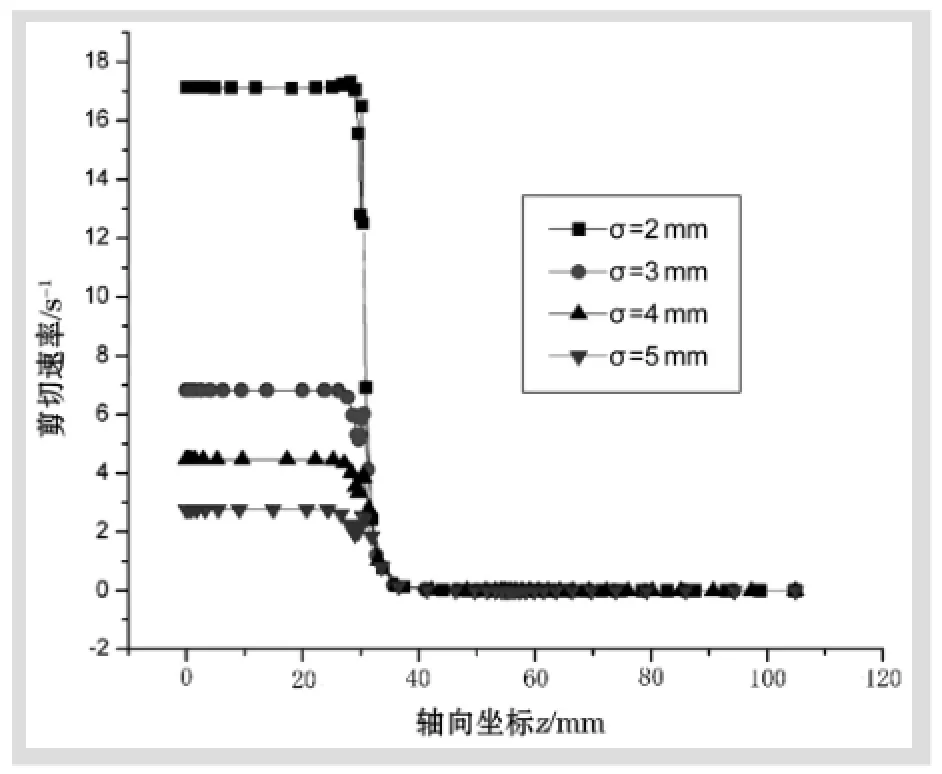

由以上分析可得出结论:口模壁厚取值最好在3~5 mm之间,且σ=3 mm时挤出胀大率最小,制品精度更高。

图10 挤出压降与口模壁厚变化的关系

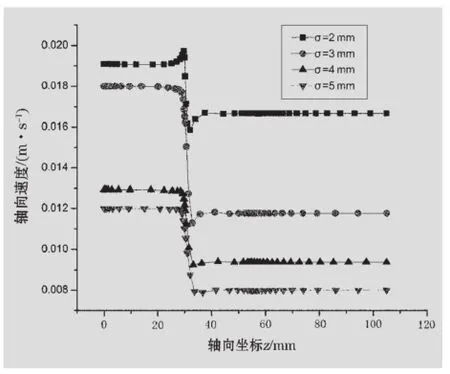

图11 轴向速度与口模壁厚变化的关系

图12 剪切速率与口模壁厚变化的关系

5 不同口模截面积对挤出的影响

当口模气辅段长度和壁厚不变时,取口模截面积(S)分别为144,180,204和252 mm2,分析不同截面积下挤出物的变化及在口模内的流动行为。

5.1口模截面积与挤出胀大率的关系

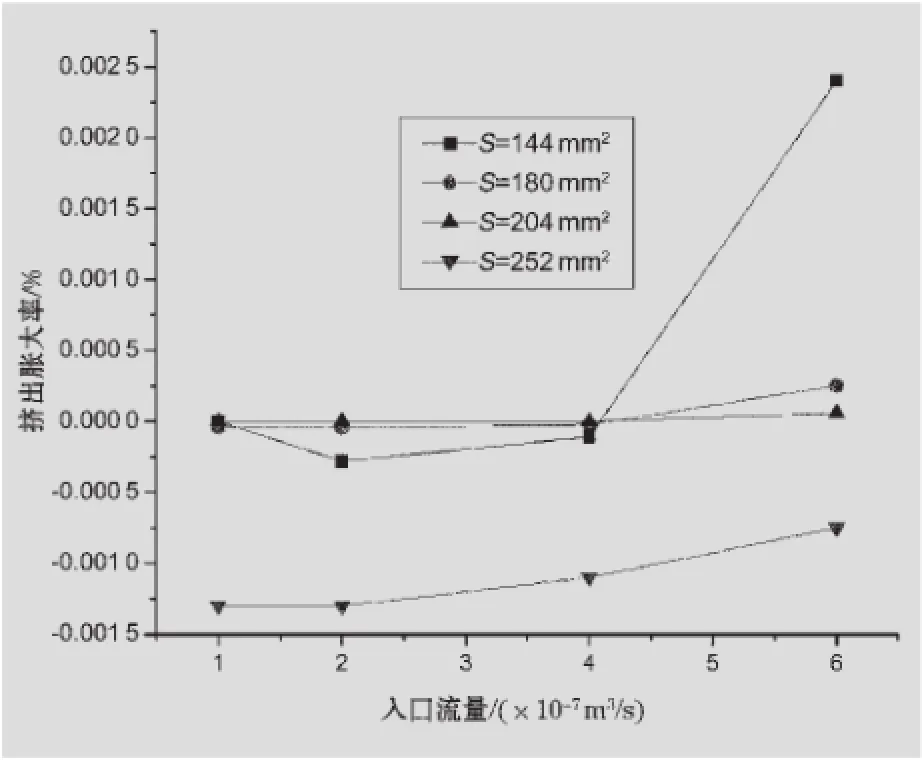

图13为口模截面积与挤出胀大率的关系图,可明显看出,当口模截面积变化时挤出胀大率也发生波动,其中,S=204 mm2时,随流量的增大挤出胀大率波动非常小,几乎为零;S=144 mm2与S=180 mm2时,在流量取1×10-7~4×10-7m3/s时挤出物截面比口模截面积小,当流量取6×10-7m3/s时出现挤出胀大现象;S=252 mm2时,随着流量的增加挤出物截面也增加,但是挤出截面小于口模截面积,出现挤出截面缩小现象。

图13 入口流量变化时不同截面与挤出胀大率的关系

5.2不同大小的口模截面对各场量的影响

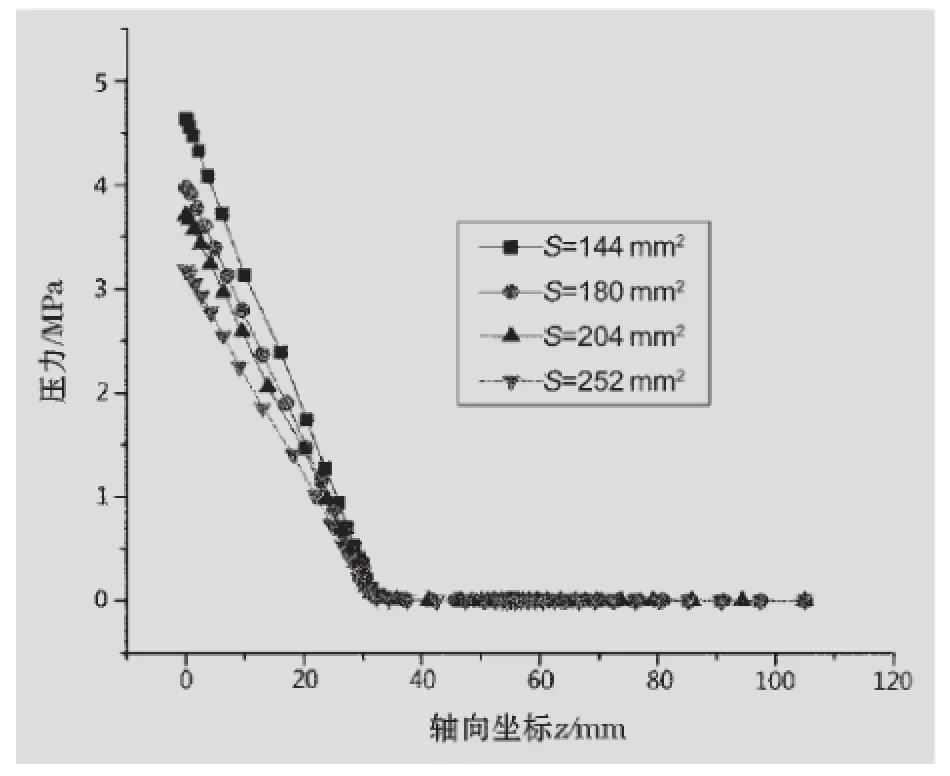

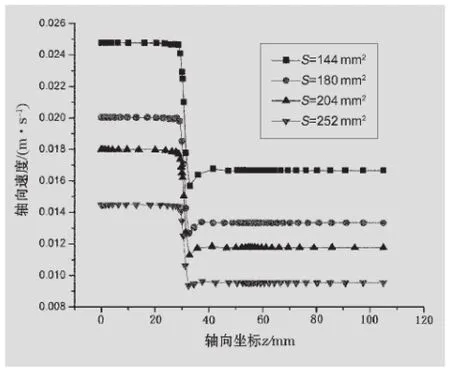

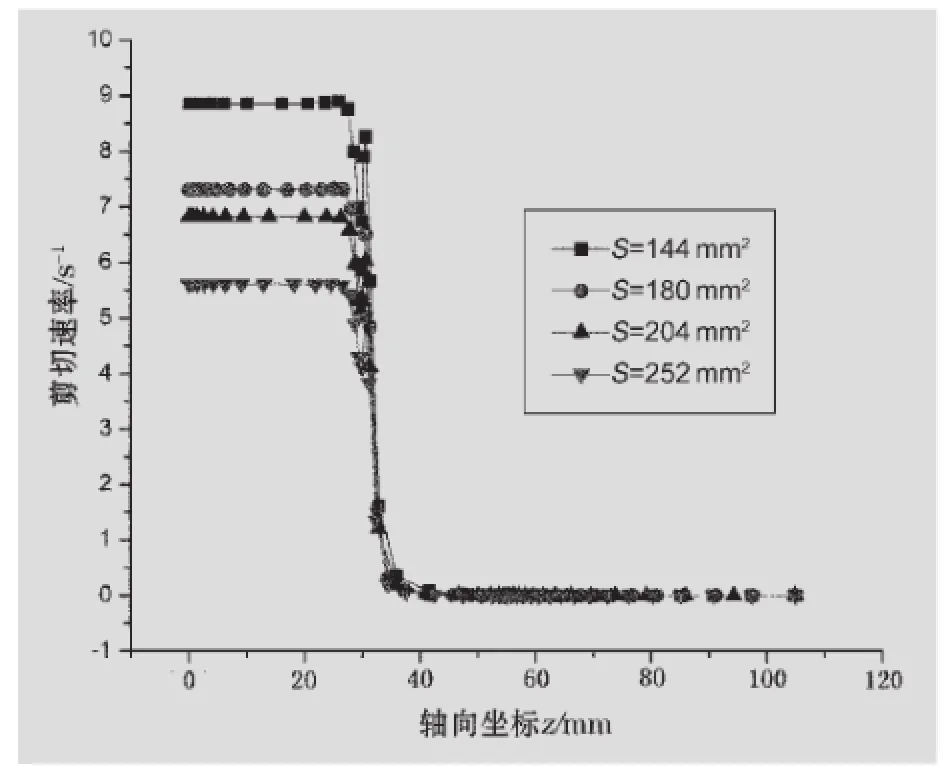

图14、15和16是口模截面积变化对挤出压力、剪切速率及轴向速度的影响[在口模(1.5,1.5)处各场量沿z轴方向的分布],口模截面积越大其挤出压力、剪切速率及轴向挤出速度越小,且都在气体入口处出现最小值,并在气辅段达到稳定值。(其中:入口流量Q=6×10-7m3/s)。

图14 压力与不同口模截面积变化的关系

图15 轴向速度与口模截面积的关系

图16 剪切速率与口模截面积的关系

压力、剪切速率及挤出速度的大小对实际生产均具有重要意义,在实际挤出中,压力小,生产能耗就小,不仅能够节省生产成本,而且对减小制品的内应力和变形、提高挤出制品的质量都有重要意义。所以,在口模设计过程中要合理选择其几何尺寸。

6 结论

(1)增加气辅段长度有利于减小口模压力和避免剪切应力集中,当气辅段相对长时能明显降低轴向挤出速度,挤出胀大率也随气辅段长度的增加而降低。

(2)口模壁越厚则挤出压力、剪切速率和轴向挤出速度越小,当σ=2 mm时挤出压力和剪切速率最大,且当入口流量不断增大时,σ=2 mm的口模挤出胀大率也最高。

(3)当口模截面积变化时挤出胀大率也发生不同程度的波动,口模截面积越大其挤出压力、剪切速率和轴向挤出速度越小,且都在气体入口处出现最小值,并在气辅段达到稳定值。

其中,气辅段最佳长度应该取25 mm,此时既可消除挤出胀大又能建立稳定的气垫膜层;口模壁厚取值最好在3~5 mm之间,σ=3 mm时挤出胀大率最小,制品精度更高;口模截面积204 mm2,此时随流量的增大挤出胀大率波动非常小,几乎为零。

参考文献:

[1]Jay P.Piau J M,EI Kissi N,et al.The reduction of viscous extrusion stresses and extrudate swell computation using slippery exit surfaces[J].Journal of Non-newtonian Fluid Mechanics,1998,79(2):599-617.

[2]Michaeli W,Kaul S,Wolff T.Computer-aided optimization of extrusion dies[J].Journal of Polymer Engineering,2001, 21(2-3):225-237.

[3]涂志刚,熊洪槐,柳和生.缝隙口模中熔体受力历史分析[J].塑料,1999,28(6):20-23,16.

[4]王晓枫,朱元吉.塑料异型材挤出模中的压力分布[J].中国塑料,1996,10(4):69-72.

[5]黄兴元.聚合物气体辅助口模挤出成型的理论及实验研究[D].南昌:南昌大学,2006.

[6]卢臣.塑料异型材气辅挤出口模流动的理论与实验研究[D].南昌:南昌大学,2007.

[7]刘斌,王敏杰,刘耀中,等.基于数值分析的塑料挤出模优化设计方法研究 [J].机械工程学报,2003,39(5): 139-144.

[8]ChungJ S,HwangS M.Application ofa genetic algorithm to the optimal design of the die shape in extrusion[J].Journal ofMaterials ProcessingTechnology,1997,72(l):69-77.

中图分类号TQ320.66+3

收稿日期:2015年3月

第一作者简介:任银娥女1986年生硕士技术员主要从事压力容器设计研究

Design of Square Tube Gas-assisted Extrusion Die for Polymer

Ren Yine Xie Pinping

Abstract:Extrusion die plays an important role in the extrusion molding of polymer,and its design determines the quality and cost of the extruded products.Analyzed the relationships between the geometric sizes of the square tube gasassisted extrusion die and the physical parameters inside and outside the die by using Polyflow software,determined the reasonable geometric structure and size of the die and worked out the optimized die,thus improving the design accuracy of the die and the quality of products,and reducing the production cost.

Key words:Gas-assisted extrusion;Die swell;Numerical simulation;Die design