丙烯酰胺改性三聚氰胺甲醛树脂硬质泡沫体的研究

赵辉 陈学玺

青岛科技大学化工学院 (山东青岛 266042)

丙烯酰胺改性三聚氰胺甲醛树脂硬质泡沫体的研究

赵辉陈学玺

青岛科技大学化工学院 (山东青岛266042)

摘要研究了丙烯酰胺对三聚氰胺甲醛树脂硬质泡沫体的增韧效果,丙烯酰胺单体适宜添加量为8%~10%,引发剂使用量为2.0×10-4~3.0×10-4mol/kg;对改性树脂制成的硬质泡沫体的力学性能和热稳定性进行了测试分析。

关键词三聚氰胺甲醛树脂泡沫丙烯酰胺改性

0 前言

三聚氰胺甲醛树脂(MF)硬质泡沫在不添加任何阻燃剂的情况下,燃烧时迅速碳化,并且不发生流滴现象,同时立即释放产生的惰性气体(N2)将氧气隔绝,从而减缓燃烧,明火一旦离去,泡沫立刻停止燃烧[1]。三聚氰胺泡沫除比普通泡沫质量轻、保温性能好之外,还具有良好的吸声性、隔热性、耐湿热稳定性、卫生安全性、加工性等性能,适合作为保温材料[2-4]。三聚氰胺甲醛树脂的固化,是通过亚甲基或二亚甲基醚键相互交联实现的,亚甲基两端连有位阻很大的三嗪环,且多个亚甲基与三嗪环相互交错,因此树脂固化后硬度大,不易弯曲、伸展,如果不进行有效的化学改性,最终发出的泡沫几乎没有韧性[5-6]。为了提高强度,降低脆性,本研究在树脂合成过程中使用丙烯酰胺单体对三聚氰胺甲醛树脂进行了改性,并利用改性树脂制备了一种韧性较好的三聚氰胺甲醛树脂泡沫体。

1 实验部分

1.1试剂与仪器

三聚氰胺,CP,山东联合化工股份有限公司;多聚甲醛,AR,无锡市默克尔精细化学品有限公司;正己烷、氢氧化钠,AR,天津博迪化工股份有限公司;草酸,AR,烟台三和化学试剂有限公司;丙烯酰胺,AR,天津市科密欧化学试剂有限公司;过硫酸钾,AR,天津市广成化学试剂有限公司;乳化剂,自制。XH- 200A微波反应器,北京祥鹄科技发展有限公司;FA25高剪切分散乳化机,巩义市予华仪器有限责任公司;JSM- 6700F场发射扫描电子显微镜,日本电子株式会社;万能试验机,德国Zwick/Roell 集团;TG209F1 热失重分析仪,德国NETZSCH 公司;NDJ- 5S旋转黏度计,天津市诺顺特科电子仪器贸易有限公司;GZX- 9240 MBE 数显鼓风干燥箱,青岛紫光仪器有限公司。

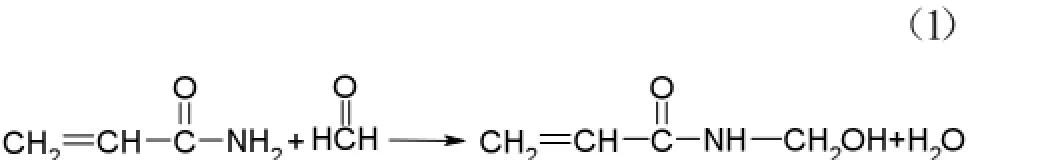

1.2 三聚氰胺甲醛树脂合成和固化原理丙烯酰胺与甲醛羟甲基化反应可以制得羟甲基丙烯酰胺,反应方程式见式(1)。

羟甲基丙烯酰胺在中性或弱碱性条件下与三羟甲基三聚氰胺缩聚,作为柔性链嵌入三聚氰胺甲醛树脂中,反应方程式见式(2)。

加入引发剂引发丙烯酰胺中的双键聚合,增加柔性链长度,可有效地提高三聚氰胺甲醛树脂材料的韧性、降低脆性、增强泡沫材料的力学强度。

1.3实验步骤

1.3.1树脂合成

向装配有冷凝器、电动搅拌器和滴液漏斗的四口烧瓶中加入适量蒸馏水,用氢氧化钠调节pH= 6.5~9.0,保持水浴温度在85~95℃之间,按照1∶(2~3)的物质的量比,分批加入三聚氰胺和多聚甲醛,反应一段时间后加入适量丙烯酰胺单体和引发剂,用黏度计测定改性树脂的黏度并确定终点。

1.3.2树脂发泡

合成100 g丙烯酰胺改性三聚氰胺甲醛树脂(固含量为60%)的固化剂用量为5~8 g,乳化剂用量为2.5 g,发泡剂用量为8~10 g。将上述原料用均质机搅拌,混合均匀后放入体积约为1 L的模具中,利用微波(800 W)加热约2 min即可获得泡沫预发体(泡沫尚未稳定成型),然后在微波高火状态下继续加热5~10 min,得硬质泡沫体。

1.4树脂泡沫体性能测定

1.4.1表观密度的测定

泡沫塑料的表观密度指温度为(23±2)℃和相对湿度为(50±5)%时单位体积材料的质量,单位为g/cm3。在天平上称取形状规则的试样的质量,除以其体积即可得该材料的表观密度。为了减少操作误差,试样体积一般应大于100 cm3。

1.4.2抗压强度的测定

抗压强度是指在物体的单位面积上施加的使之产生破坏或者一定程度的形变所需要的外力,单位为kPa。本课题采用GB/T 8813—2008中的方法进行测定。

1.4.3抗弯强度的测定

将一载荷匀速地施加于简支梁试样的中央,根据试样的载荷-挠度对应值和断裂时的载荷计算抗弯强度。本文采用三点法测试试样的抗弯强度。

式中,σf——抗弯强度,kPa;

FR——破坏载荷,kN;

l——支架跨距,mm;

h——试样高度,mm;

b——试样宽度,mm。

1.4.4热稳定性的测试

物质在加热或冷却过程中,通常会发生质量变化,而质量变化往往伴随着物质本身发生的物理化学变化。本文通过热失重分析泡沫的热稳定性。热失重分析的特点是定量性强且能够准确地反应物质的质量变化,据其绘图并研判图中斜率,能够很好地分析物质发生的变化并预测样品的物性。

2 结果与讨论

2.1引发剂用量对树脂合成时间的影响

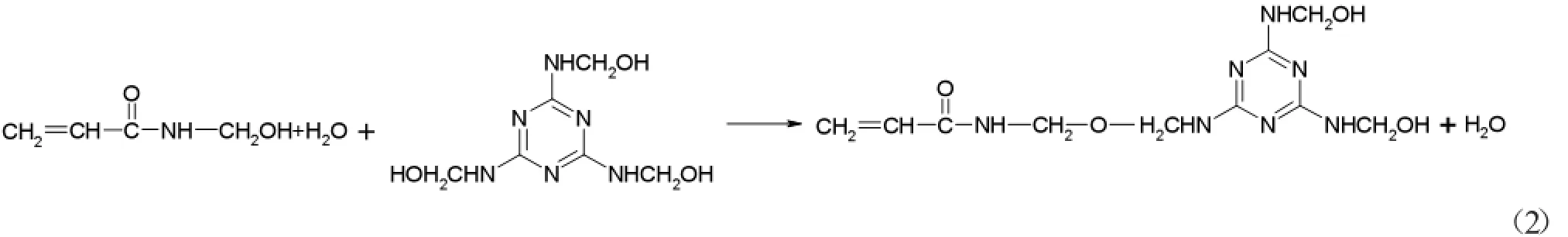

在引发丙烯酰胺聚合的过程中,引发剂的用量影响丙烯酰胺的引发程度,导致树脂的合成时间不同,其对合成时间和树脂稳定性的影响如表1所示。

表1 引发剂用量对树脂合成的影响

由表1可知,引发剂用量为2.0×10-4~3.0×10-4mol/kg时可以获得较为稳定的树脂,引发剂用量高于3.5×10-4mol/kg时,丙烯酰胺单体快速聚合,树脂稳定性变差,存放过程中形成凝胶。

2.2丙烯酰胺添加量对泡沫力学性能的影响

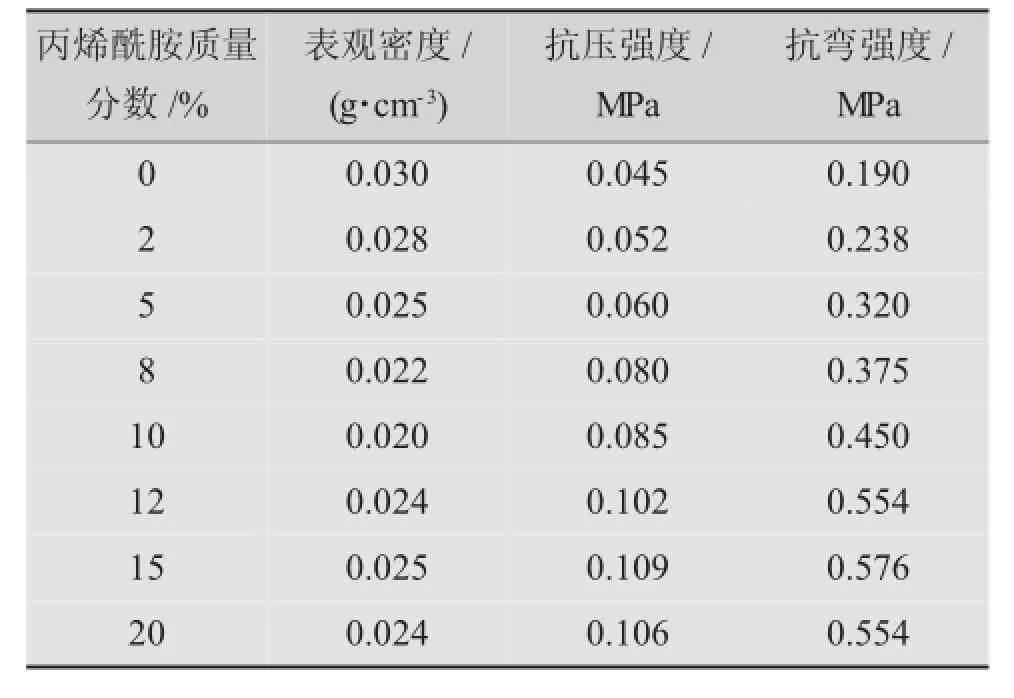

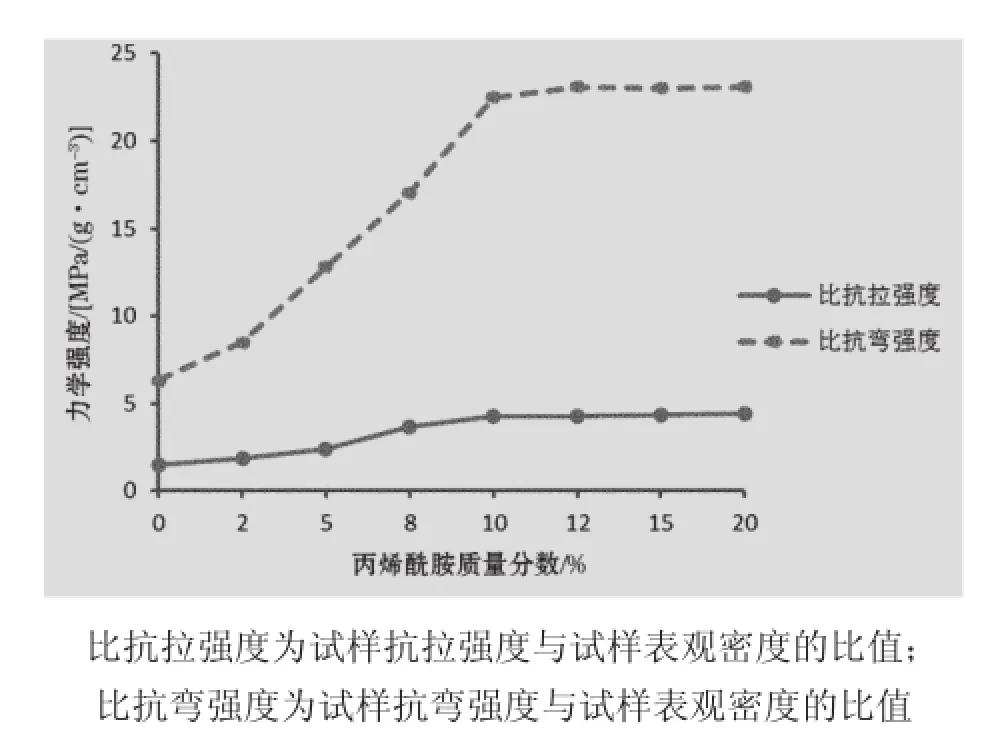

在树脂合成过程中添加不同数量的丙烯酰胺单体,当反应进行4~8 h、黏度达到600 mPa·s后取出树脂进行发泡,丙烯酰胺用量与发泡体力学性能的关系如表2、图1所示。

由图1可以看出,随着丙烯酰胺用量的增加,泡沫比抗拉强度的走势较平稳,呈小幅上升的趋势,而比抗弯强度相对增长较快。一方面,聚丙烯酰胺本身具有的柔性链段嵌进了三聚氰胺甲醛树脂的长链结构中,对其泡沫起到了增韧的效果,提高了其力学强度。另一方面,羟甲基化的丙烯酰胺很好地与羟甲基三聚氰胺进行缩聚反应,使丙烯酰胺与三聚氰胺体系始终保持较好的相容性(体系为均相体系),对体系的稳定起到了关键作用,从而使得丙烯酰胺在对三聚氰胺甲醛树脂的改性中发挥了关键的作用。在实际工业生产时,应综合考虑成本和发泡条件的控制,将丙烯酰胺的质量分数控制在8%~10%为宜。

表2 不同丙烯酰胺质量分数对泡沫力学性能的影响

图1 不同丙烯酰胺量分数对泡沫力学性能的影响

2.3丙烯酰胺改性对泡沫体微孔结构的影响

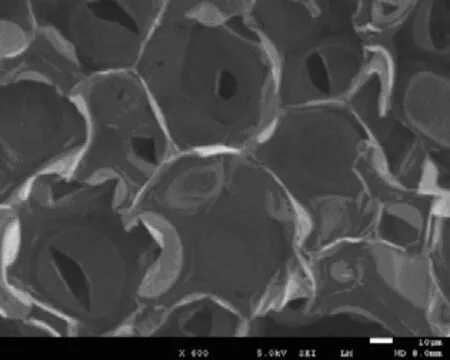

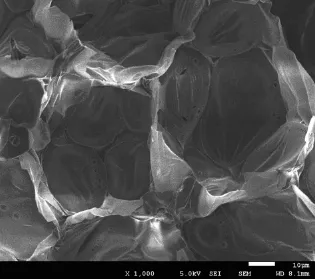

使用丙烯酰胺改性前后的三聚氰胺甲醛树脂(改性三聚氰胺甲醛树脂中丙烯酰胺的质量分数为8%)制得的泡沫体的扫描电子显微镜(SEM)图见图2、3。

由图2、图3可以看出,丙烯酰胺改性前后的泡孔微观形状基本一致,孔径在50~100 μm之间,壁厚不到1 μm,尺寸分布比较均匀,泡体硬度较好。但是未改性的泡沫内壁破裂比较多,整体破孔率约为40%。这是由于没有改性的泡沫韧性较差,泡壁比较脆,在发泡过程中产生破裂。由此可见丙烯胺酰胺对泡沫结构的改善效果比较明显。

2.4泡沫热稳定性分析

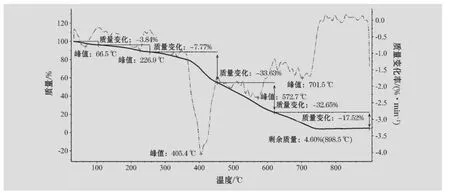

三聚氰胺甲醛树脂泡沫的热重分析结果见图4。泡沫在第一温度区间和第二温度区间失重较少,仅11.61%。第一阶段在66.5℃时失重速率达到最大,该阶段的质量损失主要是泡沫中易挥发组分和小分子自由水的损失。第二阶段在226.9℃时失重速率最大,该阶段的质量损失主要是泡沫中易分解的轻组分小分子的逃逸。第三阶段泡沫质量损失最大,高达33.63%,并且在405.4℃时失重速率达到全过程的最大值,为4%/min。第四阶段失重也很显著,达32.65%,在572.7℃热失重速率达到最大,约为2.25%/min。

由图4还可以看出,在350℃之前泡沫的干质量损失很小,约为15%,热稳定性较好。由此可知三聚氰胺甲醛树脂泡沫最好在350℃以下使用,这样效果会比较好,超过350℃时,泡沫干质量损失很大,对泡沫的其他性能也会有很大影响。热稳定性好的材料燃烧时产生的烟雾量少,阻燃性能也更加优异。三聚氰胺甲醛树脂泡沫具有优良的阻燃性能,燃烧时无熔滴、无火焰、发烟量小,燃烧后在表面迅速形成碳化层,阻止热量和火焰向材料内部扩散,进而保护泡沫内部不遭受更大的损失。

图2 三聚氰胺甲醛树脂泡沫SEM图

图3 丙烯酰胺改性三聚氰胺甲醛树脂树脂泡沫SEM图

图4 泡沫的热失重分析

3 结论

(1)为获得稳定的树脂,丙烯酰胺的引发剂用量宜控制在2.0×10-4~3.0×10-4mol/kg之间。

(2)随着丙烯酰胺用量的增加,泡沫的力学性能不断改善,丙烯酰胺用量为12%时,表观密度为0.024 g/cm3,比抗压强度为4.25 MPa/(g·cm-3)、比抗弯强度为23.08 MPa/(g·cm-3),考虑泡沫的成本等因素,丙烯酰胺的质量分数应控制在8%~10%。

(3)丙烯酰胺改性的树脂制得的泡沫内壁破孔率比未改性的破孔率低。

(4)热重分析过程中,泡沫在第一、二阶段热损失较小,稳定性较好;第三、第四阶段热失重较大。三聚氰胺甲醛树脂泡沫燃烧时无熔滴、无火焰、发烟量小,燃烧后在表面容易形成碳化层,因此表现出良好的阻燃性能。

参考文献:

[1]万翔,刘东立,郎美东.微波发泡制备三聚氰胺甲醛泡沫塑料及其性能 [J].功能高分子学报,2013,26(2): 156-161.

[2]Liu J X,Zhou L,Jiang Q B,et al.Synthesis and characterization of melamine-formaldehyde resin for foaming use.In: Zhang F R.Applied Mechanics and Materials[C].Switzerland:Trans Tech Publication Ltd,2014:24-27.

[3]Nemanicˇ V,Zajec B,žumer M,et al.Synthesis and characterization of melamine-formaldehyde rigid foams for vacuum thermal insulation[J].Applied Energy,2014,114:320-326.

[4]杨惊,沈一丁.三聚氰胺甲醛树脂及其衍生物的研究现状与应用前景[J].化工时刊,2004,18(12):12-15.

[5]Hou S K,Wang J M,Yu F Q.Study on melamine formaldehyde resin foammodification technique.In:Hegde G,Choi S B,Xiao H N.Advanced Materials Research[C].Switzerland: Trans Tech Publication Ltd,2014:991-995.

[6]王东卫,张潇娴,罗嵩,等.密胺泡沫的制备改性及性能研究[J].功能材料,2012,43(24):3381-3385.

中图分类号TQ328.2

收稿日期:2015年1月

第一作者简介:赵辉男1990年生在读硕士研究方向:三聚氰胺甲醛发泡树脂

Research on Melamine Formaldehyde Resin Rigid Foam Modified by Acrylamide

Zhao Hui Chen Xuexi

Abstract:Researches the toughening effect of acrylamide to melamine formaldehyde resin rigid foam,finds that the suitable additive amount of acrylamide is 8%-10%and the dosage of initiator is 2.0×10-4-3.0×10-4mol/kg.Tests and analyzes the mechanical properties and thermal stability of the modified melamine formaldehyde resin rigid foam.

Key words:Melamine formaldehyde resin;Foam;Acrylamide;Modification