LNG冷能在丁基橡胶项目中的应用

韩军仕

中海油能源发展股份有限公司惠州石化分公司 (广东惠州 516086)

节能环保

LNG冷能在丁基橡胶项目中的应用

韩军仕

中海油能源发展股份有限公司惠州石化分公司 (广东惠州516086)

摘要以5万t/a丁基橡胶项目为例,分析了液化天然气(LNG)冷能用于丁基橡胶装置的可行性。通过对比分析给出的两个方案,得到以下结论:与常规使用乙烯和丙烯联合制冷的丁基橡胶装置相比,采用LNG和丙烯二级制冷方案,每吨胶可节约电能1100 kW·h,投资成本可降低约10%~12%;采用LNG直接用于丁基橡胶装置的制冷方案,每吨胶可节约电能2000 kW·h以上、成本可节约2000元以上。

关键词LNG冷能丁基橡胶节能

丁基橡胶的合成属于典型的阳离子聚合反应[1],具有低温(-100℃左右)、快速(1 s)的特点,在反应的同时放出大量的反应热(约为837.2 kJ/kg)。为了保证丁基橡胶的正常反应和生产的连续进行,需要通过冷媒及时地将反应热从聚合反应器中带走。如果反应热不能及时撤出,轻则导致产品质量不合格,重则发生暴聚,局部超温超压,损坏反应器,甚至发生安全事故,导致装置非计划性停工等,给企业造成巨大的损失。

丁基橡胶的传统制冷工艺为乙烯和丙烯二元复叠制冷,其设备投资成本高,操作流程复杂,能耗较高[2]。而液化天然气(LNG)由于具有高品位的冷源[3],可以提供丁基橡胶聚合反应所需的冷能,而且设备投资少,流程较短,操作方便。根据丁基橡胶生产的特点,以福建某石化公司5万t/a丁基橡胶项目为例,探讨了LNG冷能用于丁基橡胶项目的可行性。

1 区域位置优势

目前LNG输送流程为:远洋运输船将LNG运输到LNG专用码头,用其自带的输送泵泵出LNG,通过卸料主管线将LNG输送到LNG接收站内的储罐中。然后由储罐内的低压输出泵将LNG连续输出至再冷凝器,在再冷凝器中LNG同蒸发气接触换热,再由高压输出泵泵送至气化器。正常情况下,LNG由开架式海水气化器气化后外输至输气干线。LNG在接收站气化后经管道首站输往各分输站和末站,在各分输站和末站内经过分离、计量、流量控制与调节及压力控制后供给电厂和城市门站。

如图1所示,该项目选址距离LNG供应商(福建LNG接收站)和LNG用户(莆田燃气电厂)都很近,并且该项目所需原料甲基叔丁基醚(MTBE)也可以实现“隔墙供应”,因此在该位置规划LNG冷能利用丁基橡胶项目具有区域优势。

图1 LNG冷能利用丁基橡胶项目区域位置简图

2 丁基橡胶项目利用LNG冷能方案

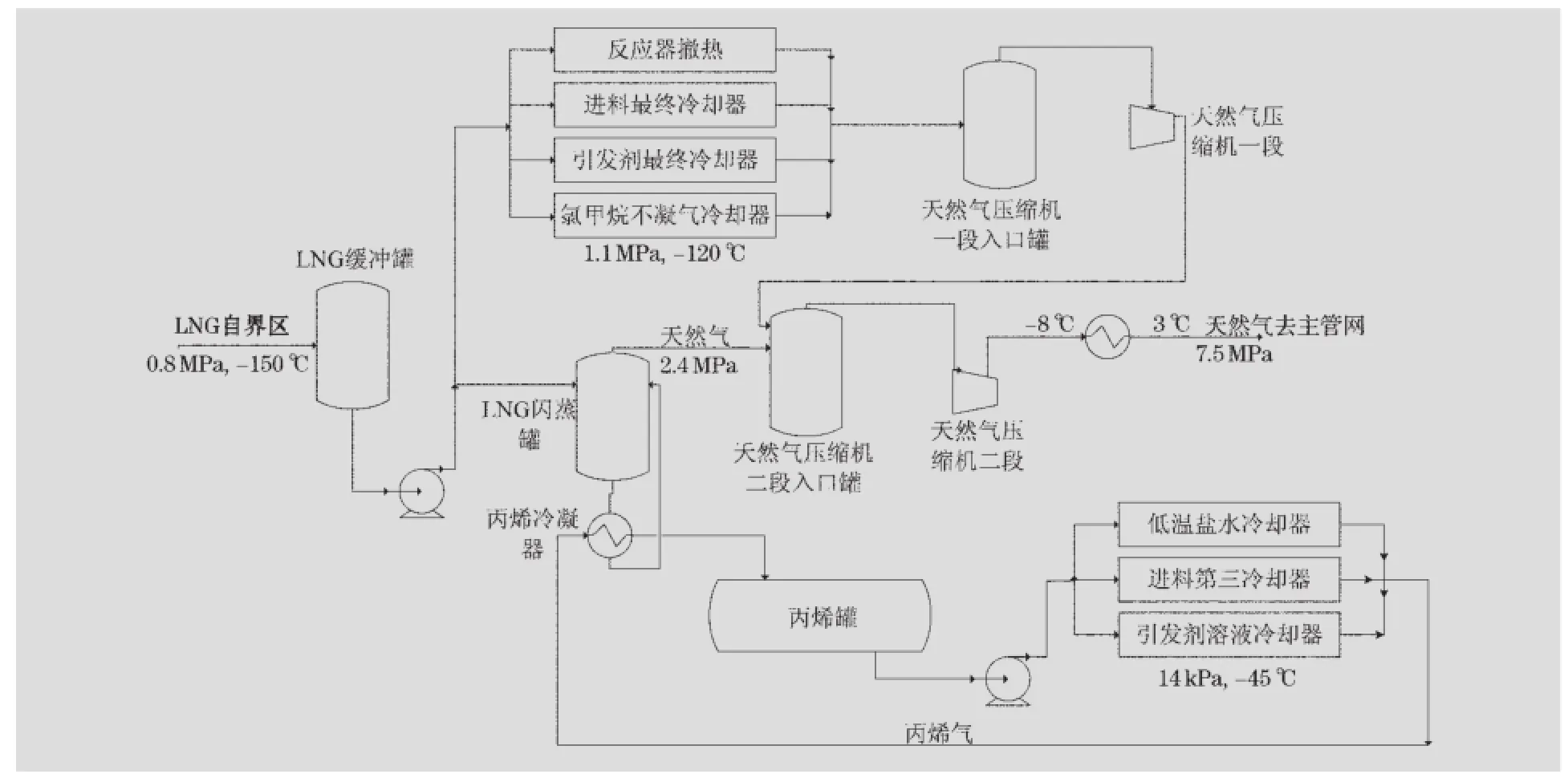

丁基橡胶冷能主要有两个品位的用户:-120℃用户和-45℃用户。反应器撤热、进料最终冷却器、引发剂最终冷却器和氯甲烷不凝气冷却器需要-120℃的冷能;低温盐水冷却器、进料第三冷却器和引发剂溶液冷却器需要-45℃的冷能。根据LNG供给量和下游天然气需求量制订了两个符合该丁基橡胶装置的制冷方案,即LNG与其他冷剂联合制冷方案和LNG单独制冷方案。

2.1LNG和丙烯二级制冷方案

该方案的流程为:由福建LNG接收站的低压储罐通过罐内低压泵直接供应的压力为0.8 MPa、温度为-150℃左右的低压液态LNG先进入丁基橡胶装置的缓冲罐,然后通过泵送入装置。液态LNG进入装置后,通过气化直接为装置内操作温度低于-45℃的物料提供冷能,同时为丙烯冷凝提供冷量。液态丙烯通过气化为装置内操作温度为-45℃左右的物料提供冷能,同时为制造冷冻盐水提供冷量。液态丙烯气化后,利用LNG气化的冷能进行冷凝,循环使用。气化后的天然气经一个功率为3300 kW的压缩机增压并升温后送出界区。具体流程如图2所示。

图2 LNG和丙烯二级制冷方案原则流程图

与传统乙烯-丙烯复叠式制冷相比,该方案具有如下特点:

(1)LNG和丙烯作为冷媒,设备包括天然气压缩机,无乙烯和丙烯压缩机,设备投资成本低;

(2)取消乙烯制冷系统,每吨胶减少乙烯消耗6 kg;

(3)LNG冷凝丙烯并提供装置-45℃以下换冷需要,丙烯提供装置-45℃以上换冷需要并产生低温盐水;

(4)LNG气化压力为1.1~2.4 MPa,气化温度为-120~-101℃,气化压力适中,设备设计压力低;

(5)LNG气化用量约58 t/h;

(6)天然气压缩机功率为3300 kW,压缩机耗电量较乙烯、丙烯压缩机少;

(7)设备设计条件:LNG气化设备设计压力3.0 MPa,设计温度-196℃;丙烯系统设计压力0.1 MPa,设计温度-80℃,设备设计压力较低。

通过对该方案的初步计算可知:与常规使用乙烯和丙烯制冷方式的丁基橡胶装置相比,每吨胶可节约电能1100 kW·h左右,而且不需要乙烯-丙烯二元复叠制冷系统所需的装卸、贮存设施和运行设备等,可以降低投资成本约10%~12%,同时还可降低物耗和运行成本等。综合计算:每吨胶总成本可节约1000元左右。

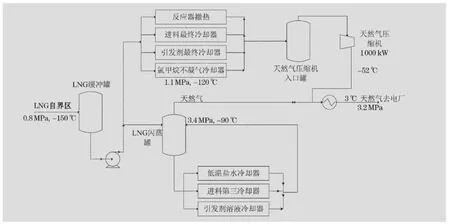

2.2LNG直接用于丁基橡胶装置制冷方案

该方案的流程为:由LNG接收站的低压储罐通过低压泵直接供应的压力为0.8 MPa、温度为-150℃左右的低压液态LNG先进入丁基橡胶装置内的缓冲罐,然后通过泵送入装置,一部分进入LNG闪蒸罐,闪蒸后作为低温盐水冷却器、进料第三冷却器和引发剂溶剂冷却器的冷媒,另一部分用作反应器、进料最终冷却器、引发剂最终冷却器和氯甲烷不凝气冷凝器的冷媒,气化后的天然气通过功率为1000 kW的天然气压缩机增压并升温后送往燃气电厂。具体见图3。

该方案有如下特点:

(1)可以直接使用LNG接收站的低压LNG;

(2)取消乙烯制冷系统,每吨胶减少乙烯消耗6 kg;

(3)利用LNG直接进入装置内各用户气化并进行换热的方式,不使用丙烯做冷媒,可以节省丙烯贮运设施等;

(4)LNG气化用量约120 t/h;

(5)流程较短,易于操作。

该方案取消丙烯制冷系统,与常规的丁基橡胶装置相比,每吨胶节约电能2 000 kW·h以上、总成本可节约2000元以上。

图3 LNG直接用于丁基橡胶装置制冷方案

2.3方案对比

以上两个方案都能达到降本增效的目的,并且大大简化了装置流程,但是LNG直接用于丁基橡胶装置制冷方案中,LNG气化用量较大,如果电厂不能保证充足、稳定的LNG用量,会对项目实施的可靠性造成影响,因此推荐LNG和丙烯二级制冷方案为该项目的最优方案。

3 LNG冷能资源量及其稳定性对该项目影响

目前福建LNG接收站有4座160 000 m3的低压储罐,罐内泵(中压泵)8台(5开1备),另有2台因市场容量原因暂时未运行,单台设计流量258 t/h,输送压力2.2 MPa;高压输出泵7台(3开1备),另有3台未运行,单台设计流量279 t/h,输送压力17.96 MPa。LNG接收站向外输送的设计压力为7.5 MPa,运行天数为365 d,出站温度为0℃,由于目前天然气用户还未达到设计规模,所以每台泵的向外输送量为195 t/h,实际总输送量为585 t/h,其中60%用于电厂,20%民用,20%他用,输气干线长301.039 km,支线总长54.484 km。二期工程正在建设5#、6#储罐及配套设施。以上数据说明LNG接收站能够提供该项目所需的58 t/h的LNG用量并能保证该项目用后的LNG返回LNG外输管网。

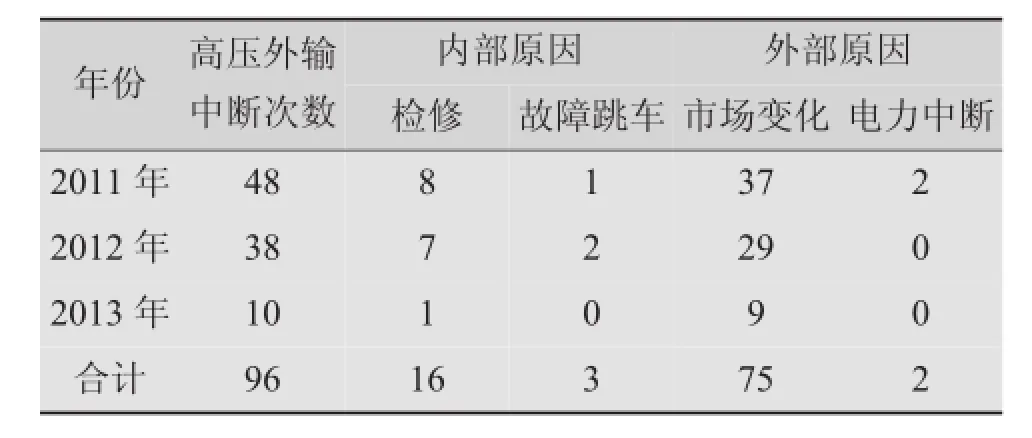

对该LNG接收站2011~2013年高压外输中断情况进行统计,资料显示,LNG高压外输的影响因素主要包括资源供应风险,海上运输风险,市场变化风险,天气等自然原因(如雨季),设备设施故障风险,生产运营需求(测试、试车、维护)等。

2011~2013年,LNG高压外输平均每月中断3.6次,其中外部原因主要是市场变化,占78.1%;内部原因主要是检修、调试,占19.8%。详细情况见表1。

表1 2011~2013年高压外输中断情况 次

根据目前福建LNG接收站的状况,在不发生重大安全问题的情况下,完全可以保证该项目58 t/h 的LNG用量,而且LNG接收站的输气干线很长,所以本课题提出的方案具有可行性。另外,该项目冷源为LNG接收站低压贮罐通过罐内泵送来的低压液态LNG(不通过外输高压泵,不受高压泵的影响),其先进入丁基橡胶装置的一个容量为2000 m3的缓冲罐(该缓冲罐的容量按完全正常停工所需的时间14.4 h考虑),然后由泵送入装置,气化以供使用,使用后的气态天然气通过压缩机增压至7.5 MPa,升温至3℃后送入LNG接收站外输主管网或增压至4.2 MPa,升温到3℃后送入莆田燃气电厂的调压装置,供电厂使用。这样,即使LNG高压外输中断,也不会对该项目造成大的影响。故以上措施可以保证丁基橡胶装置有充分的时间进行正常停工操作,从而避免LNG接收站在极端情况下(如火灾、爆炸等)突然中断供气,使装置不能正常进行停工操作甚至导致设备损坏等事故。总之,根据福建LNG接收站和莆田燃气电厂的情况以及园区未来的规划,该项目正常运营所要求的冷能资源稳定性和资源量均能得到保证。

4 结论

(1)与常规使用乙烯和丙烯制冷方式的丁基橡胶装置相比,采用LNG和丙烯二级制冷方案每吨胶可节约电能约1 100 kW·h,可以降低投资成本约10%~12%;

(2)采用LNG直接用于丁基橡胶装置制冷方案,每吨胶可节约电能2 000 kW·h以上、总成本可节约2000元以上;

(3)LNG直接用于丁基橡胶装置制冷方案中,LNG的气化用量较大,如果电厂不能保证充足、稳定的LNG用量,会对项目实施可靠性造成影响,因此推荐LNG和丙烯二级制冷方案为该项目的最优方案;

(4)根据福建LNG接收站和莆田燃气电厂的情况以及园区未来的规划,该项目正常运营所要求的冷能资源稳定性和资源量均能得到保证。

参考文献:

[1]赫炜.丁基橡胶生产中引发剂体系对聚合反应的影响[D].天津:天津大学,2007.

[2]张婷婷,李亚军.丁基橡胶生产工艺中LNG冷能的利用[J].低温工程,2010(3):46-51.

[3]周丽君,丁聚庆.利用液化天然气(LNG)冷源进行发电的理论分析[J].节能技术,2013,31(2):141-142,158.

中图分类号TQ333.6

收稿日期:2015年4月

作者简介:韩军仕男1969年生本科工程师目前主要从事石油化工技术研究和高分子材料合成工作

Application of LNG Cold Energy in Butyl Rubber Item

Han Junshi

Abstract:Taking the 50 kt/a butyl rubber project as an example,the feasibility of utilizing LNG(liquefied natural gas)cold energy in butyl rubber device is analyzed.Based on the comparative analysis of the two presented schemes: LNG-propylene double-stage refrigeration scheme and LNG refrigeration scheme,concludes that when compared with the conventional butyl rubber plant using ethylene-propylene refrigeration scheme,the first scheme can save 1 100 kW·h for one ton rubber and reduce the investment cost by 10%-12%,and the second scheme can save more than 2000 kW·h for one ton rubber and reduce the cost by more than 2000 yuan.

Key words:LNG cold energy;Butyl rubber;Energy Saving