联合采矿法回采挂帮矿时采空区的临界冒落跨度研究

张 坤,柳小波,刘 凯,李家明,张兆仁

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.鞍钢集团矿业设计研究院,辽宁 鞍山 114004)

采选技术

联合采矿法回采挂帮矿时采空区的临界冒落跨度研究

张 坤1,柳小波1,刘 凯1,李家明2,张兆仁2

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.鞍钢集团矿业设计研究院,辽宁 鞍山 114004)

露天转地下过渡期挂帮矿开采方法有多种,其中联合开采是解决过渡期产量平衡的有效方法。使用联合采矿法会形成非连续的采空区,这些采空区将影响矿山的安全生产,因此,需要研究安全合理的空区处理方法,诱导冒落法是近几年兴起的一种新型空区处理方法,采用诱导冒落法时需要提前确定采空区的临界冒落跨度和散体垫层的安全厚度,文章结合某铁矿挂帮矿体的实际情况,首先利用解析法计算出空区的临界冒落跨度和散体垫层安全厚度,然后通过数值模拟对矿柱回采过程中空区顶板围岩的位移、应力进行分析,补充验证了采空区的临界冒落跨度,并证明了采用此方案处理采空区的可行性,对矿山的生产施工具有一定的指导意义。

诱导冒落;临界冒落跨度;数值模拟;采空区处理

露天转地下开采使用的采矿方法主要有空场采矿法、崩落采矿法和联合采矿法,联合采矿法综合运用了空场法和崩落法[1]。但大多数矿山是在露天开采结束后才开始地下开采,这样往往会出现矿山在露天开采后期产能不足,过渡期长的问题。某铁矿山正处于露天转地下的过渡时期,为克服以上缺点,在过渡期,采用露天矿与挂帮矿同时开采的方式,实现产量的衔接和采矿工艺技术的平稳过渡。回采挂帮矿体时采用的是联合采矿法,即先用分段矿房法回采,并留大量矿柱和保安矿柱支撑顶板围岩,保持边坡稳定,待露天开采结束后,改用无底柱分段崩落法回采剩余挂帮矿体和深部矿体,但由分段矿房法过渡到崩落法开采时需要解决矿柱回收和采空区处理的问题,结合此矿体节理裂隙比较发育,具有良好可冒性的有利条件,拟采用在散体垫层防护下、崩落空区间矿柱、将相邻空区连为一体进行诱导冒落的采空区处理方案,并为用崩落法采矿创造必要的条件,为了对后续施工提供理论指导,本文对空区的临界冒落跨度和散体垫层安全厚度进行了估算,并验证了此空区处理方案的可行性。

1 工程概况

某铁矿正处于露天转地下过渡期时,由于露天生产能力减小,需回采端部挂帮矿石来弥补矿山产量缺口。由于过渡期的露天开采主要集中在东部,要求露天转地下过渡期间东端帮不允许塌落,防止可能出现的露天边帮岩石崩落、塌陷甚至大面积滑坡,从而影响露天矿正常生产和矿石运输。因此,为了维持过渡期间产量的稳定,同时保证露天边坡的安全,研究采用分段矿房法回采东端帮挂帮矿体,用矿柱来保持空区顶板和边坡的安全,实现了露天开采的同时回采挂帮矿的目标。

按照设计,在露天开采结束之前,分段矿房法按矿块的垂直方向,划分为三个分段,在每个分段水平上布置矿房和矿柱,露天边坡和矿房之间留20m的保安矿柱,内部留有较大厚度的矿柱来支撑顶板围岩。露天开采结束之后,采用无底柱分段崩落法回采剩余挂帮矿及地下深部矿体。

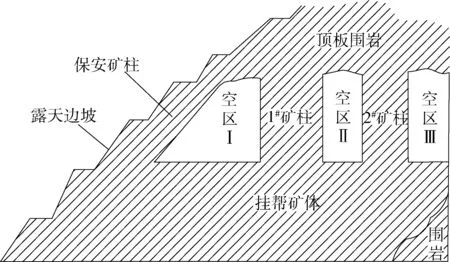

在露天地下同时开采期间,矿块垂直走向布置,每一分段沿走向布置三条回采进路,进路间1#间柱宽40m,2#间柱宽20m,每个分段高18m,每个矿柱高54m。整个采场长度为矿体厚度150m,宽度为矿体走向延伸长度250m。平行露天边坡布置采区。矿柱和采空区编号如图1所示。

在露天开采结束后,可允许边坡破坏,按照设计方案,采用传统的无底柱分段崩落法回采剩余挂帮矿及地下深部矿体。此时挂帮矿3个分段也已回采完毕,回采完之后会形成Ⅰ、Ⅱ、Ⅲ三个空区和保安矿柱、1#、2#矿柱。为保证产量,排除安全隐患,就须要解决矿柱回收和采空区处理的问题,矿柱回收方法的选取对采空区处理过程中围岩的稳定性、安全性具有重大意义[2]。结合矿山实际情况,验证在散体垫层下回采矿柱并诱导冒落采空区顶板,为下一阶段采用无底柱分段崩落法形成覆盖层的可行性。

图1 矿柱和采空区编号图

2 采空区临界冒落跨度和散体垫层安全厚度计算

2.1 采空区临界冒落跨度计算

当采用无底柱分段崩落法时,覆盖层的形成是关键,覆盖层的形成的好坏将影响到后期地压管理和矿石的损失贫化指标,目前无底柱分段崩落法覆盖层的形成方式主要有以下几种:当顶板岩石较破碎,不稳固时可自然冒落形成覆盖层;当开采厚大矿体时可留下部分矿石作为覆盖层;在有充填条件的矿山可以用废石充填采空区形成覆盖层;在以上三种都无法实现的条件下可强制放顶以形成覆盖层。结合此矿山实际情况,在露天开采结束后采用无底柱分段崩落法转入大规模地下开采之前,为简化露天转地下生产衔接与覆盖层形成工艺,可利用矿体节理裂隙比较发育、矿岩具有良好可冒性的有利条件,结合露天境界与露天转地下开拓系统条件,采用散体垫层下崩落矿柱诱导冒落处理采空区,形成覆盖层。这是用崩落法开采的地下矿山新型空区处理方法。处理了采空区的同时又为后续采矿创造了安全条件。

在诱导冒落过程中,当有效暴露面积超过临界冒落面积时,采空区顶板围岩便会发生冒落;当有效暴露面积超过临界持续冒落面积时,采空区顶板围岩便会发生持续冒落。因此,通过扩大采空区的有效暴露面积,即可控制采空区的冒落进程。根据顶板围岩的硬度、结构面条件,冒落线的形状能够较好地接近于拱形。按拱形冒落方式分析顶板围岩的受力状态,简化为平面问题后,得出的临界冒落跨度的计算式如式(1)所示[3]。

(1)

式中:Tc为岩体极限抗压强度,MPa;h为空区高度,m;k为换算系数,k=1000/9.8s2;γ为上覆岩层容重,t/m3;H为空区顶板埋深,m。

根据某铁矿岩体实际情况,用岩石抗压强度与岩体完整性系数的乘积估算岩体极限抗压强度,则Tc=164.34×0.45=73.95MPa。上覆岩层的容重为γ=2.75t/m3。由于地表是露天边坡,对于空区Ⅰ、Ⅱ、Ⅲ,其埋深取平均值(H=72m),空区平均高度取h=36m,将Tc与γ值代入式(1)计算,得出临界冒落跨度L=105m,临界冒落面积为8655m2。

2.2 散体垫层安全厚度计算

通过崩落采空区内部的支撑物,扩展采空区有效暴露面积,及时释放采空区顶板的变形能,使顶板围岩的初始冒落形式呈零星冒落[4]。但顶板的冒落形式往往难以控制,有时会出现较大规模冒落,形成的冲击气浪严重威胁井下的作业安全。为消除顶板冒落引起的冲击气浪的威胁,多采用留设散体垫层的措施。散体垫层的作用主要是防止空区冒落气浪的冲击,有效降低冲击气浪对出矿工作人员、设备的危害,而散体垫层厚度成为降低冲击气浪速度至安全范围的关键。

根据西石门铁矿、桃冲铁矿用散体垫层成功防治采空区大规模冒落气浪冲击危害的经验,总结出散体安全垫层最小厚度的估算式如式(2)所示[5]。

(2)

式中:δ为散体安全垫层最小厚度,m;d为冒落岩体等价圆直径,m;h为冒落高度,m;δ0为散体垫层基础稳固性补偿量,对于井、巷封堵条件,可取δ0=1.5~2.0m,对于出矿端部口封堵条件,可取δ0=0。

根据开挖之后形成的采空区Ⅰ、Ⅱ、Ⅲ,将d=105m,h=36m,δ0=0代入式(2),计算得散体安全厚度的为:δ=0.2d0.5h0.25+δ0≈5.02m。

因此,在出矿口部位留不小于5.1m厚的散体垫层,即可保障采场回采作业的安全,在已回采完毕的矿房中,封堵长度应不小于7m。先前采空区Ⅰ、Ⅱ、Ⅲ下部预留矿石作为散体垫层,散体垫层厚度超过5.1m,因此,用诱导冒落顶板围岩处理采空区是安全的。在冒落过程中,这些矿石散体垫层将对诱导冒落引起的空气冲击波起滤波、消波作用,尤其对气浪起到阻隔与减速作用。当气浪通过散体垫层后,摩擦系数增加,其冲击力与速度均得以降低,使之不对人员和设备构成破坏。

另外,由于顶板岩层的大规模诱导冒落充填采空区,在露天边坡上会形成一个凹陷坑,该坑可以接收边坡滚落的岩石。此时,露天开采已结束,无需对露天边坡进行维护。

3 矿柱回收和临界冒落跨度数值模拟分析

3.1 模型的建立

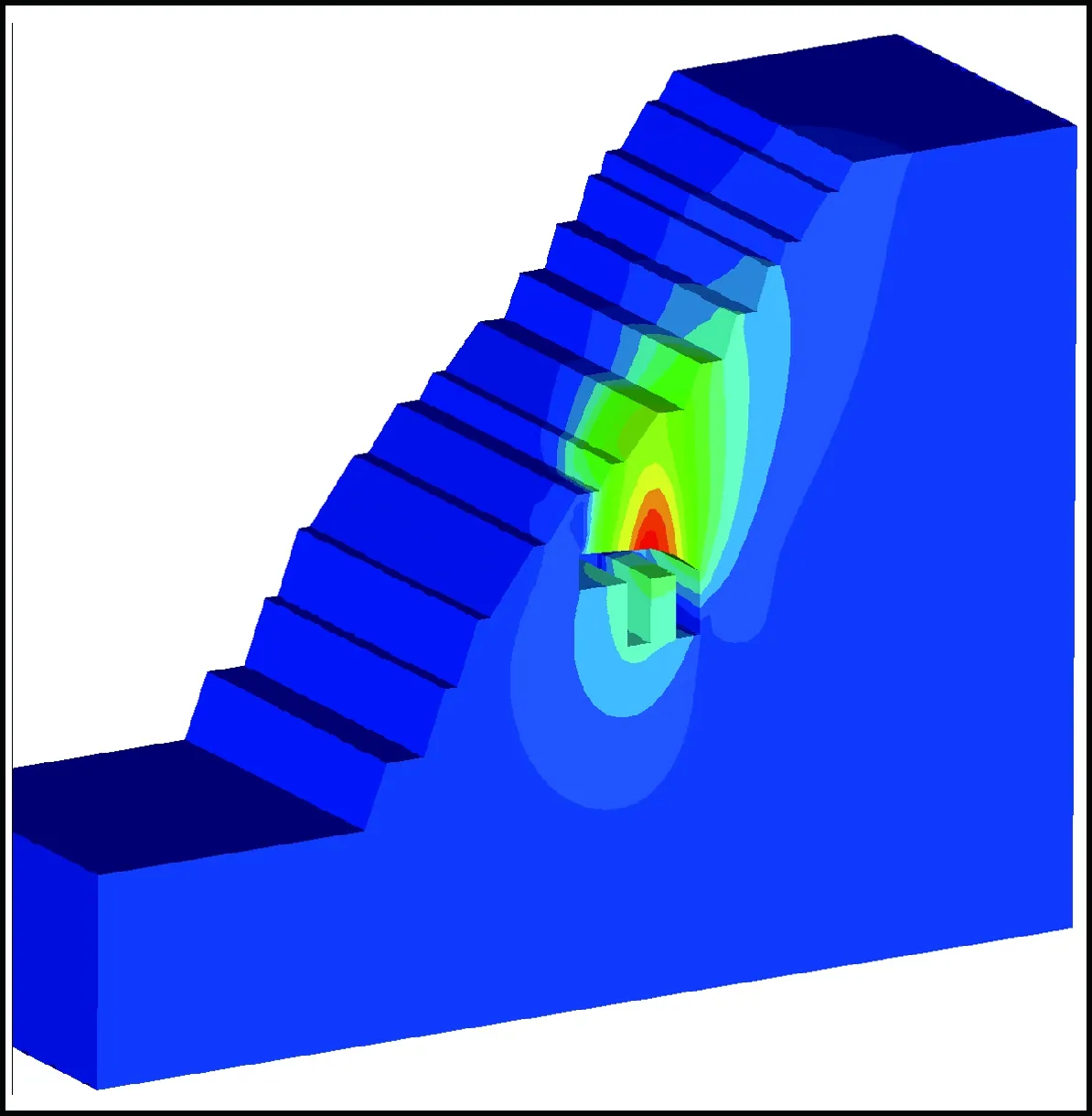

为了对上述用解析法计算出来的空区临界冒落跨度进行补充验证,现在采用FLAC3D软件对其进行数值模拟分析。计算模型中矿体区域为Ⅶ~Ⅸ+100勘探线间-183m以上境界之外的东端挂帮矿体,走向长在100~250m之间,矿体平均厚度为150m,平均倾角为85°。根据采空区围岩、上覆岩体受采动影响范围大小,计算宽度为采空区跨度的2~3倍,上部高度按实际地面标高选取,空区下部受采动影响范围按100m计算;计算区域内空区主要承重结构为空区围岩和间柱,因此去除了已开掘巷道等小断面区域的影响。综合考虑上述因素,选取的模型长800m,宽500m,高450m,其中矿体沿走向(模型中的x方向)最大长度为250m,垂直走向(模型中的y方向)平均厚度为150m。根据现场调查,模型范围内岩性比较简单,可分为围岩和矿石2大类,矿体上下盘围岩均为混合岩,矿石为磁铁矿。选取对称模型的一半,然后将对称面设置为固定模式,即默认对称面两侧变化完全相同。借助ANSYS软件建立三维模型,如图2所示,将岩块分割成大量的有限差分三角形网格单元,模型由523975个单元和93252个节点组成,导入到FLAC3D软件进行力学计算和分析。

计算所需的岩体物理力学参数是根据相关文献和现场调查结果得到的,具体参数结果见表1。

表1 试验边坡的岩体力学参数

3.2 模拟结果及分析

为了能给现场施工提供一些依据,观察在回采矿柱过程中边坡、矿柱等应力位移情况,采用FLAC3D软件结合上面给出的材料参数,在自重应力场的作用下,先进性矿房的开挖,再进行矿柱回收的模拟计算,探讨空区顶板岩层诱导冒落的可行性。

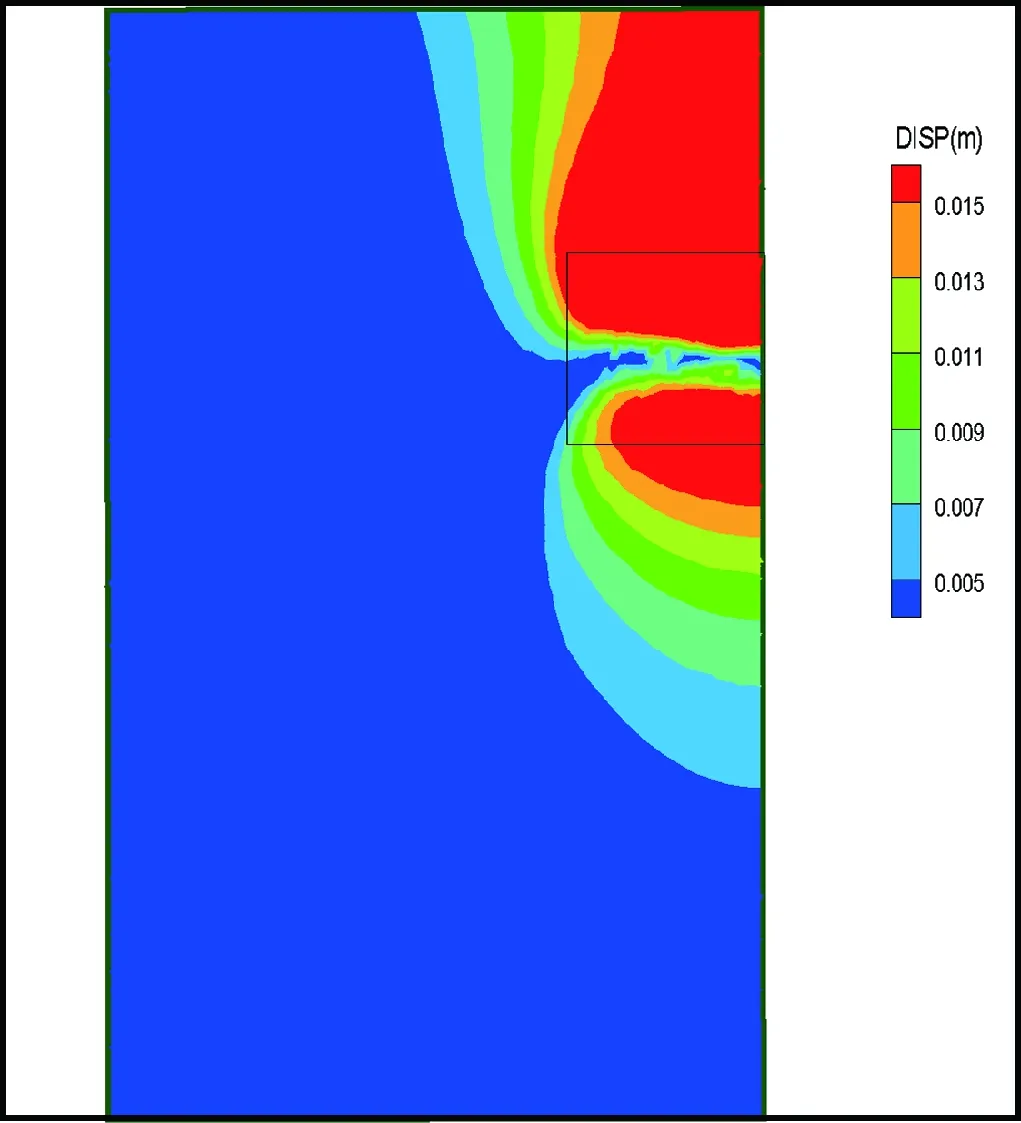

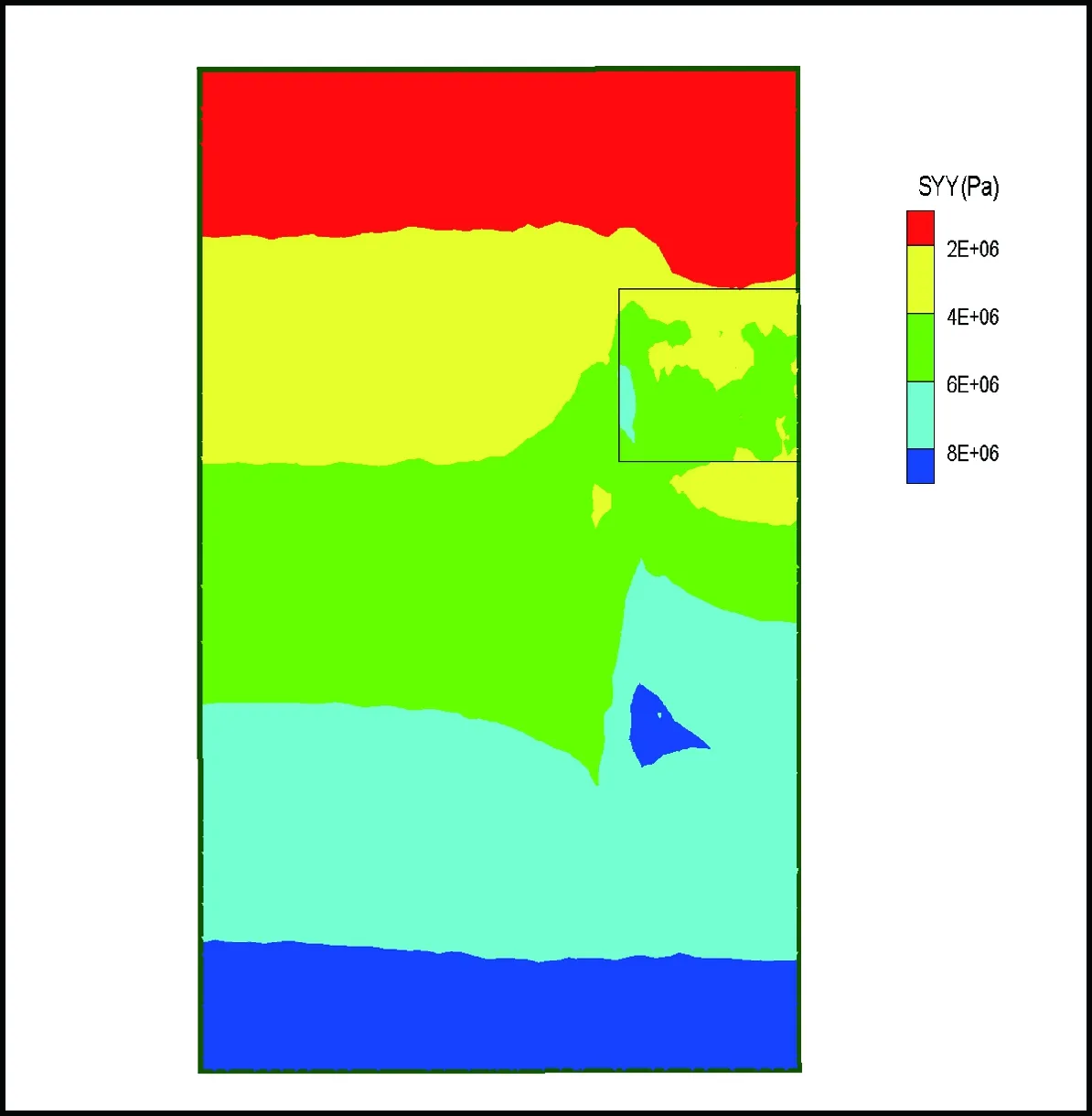

在按照设计方案开挖形成3个空区Ⅰ、Ⅱ、Ⅲ后,两间柱(图1)的纵剖面位移云图如图3、图4所示,纵剖面自重应力云图如图5、图6所示。

图2 网格模型

从图3和图4可以看出1#、2#间柱由于受到剪切作用,上部位移和下部位移都比较大,达到15mm以上,并且位移方向相反形成错动,2#间柱剪切作用尤为明显。另由图5、图6可以看出,上部3个分段所有矿房开挖结束后,1#间柱、2#间柱作为支撑顶板岩层的主要支柱,其内部发生不同程度的应力跃升。

按照设计方案,矿柱回采按从内部向边坡的方向进行,即先回采2#矿柱,然后回采1#矿柱,由于数值模拟只是为了验证采空区的临界冒落跨度,所以模拟过程中无需将矿柱全部回采,只需回采矿柱的最上分段即可。所以,先开挖2#间柱最上分段,2#间柱宽度为20m,将其开挖之后。将相邻两空区连为一体,空区跨度达到60m,此时顶板岩层尚未冒落,说明此时的空区跨度还未达到临界冒落跨度,但空区周围应力会重新分布,其相邻的1#间柱顶部应力值增大并且出现强烈的应力集中,柱内应力分布不变,但应力值增大。对于这种情况,为了回采作业的安全,按出矿口不敞空的原则控制放矿,每次放出崩矿量的50%左右,严禁出空端部口,以防冒落气浪冲击。

随着矿柱的回采,将在空区顶板和上盘形成拉应力,由于围岩的抗拉强度明显低于抗压强度,随开采的进行,空区顶板下沉量和拉应力值都将逐渐增大。随后开挖1#间柱,当开挖1#间柱最上面分段时不能求解平衡。此时得到的模型位移云图(图(7))、自重应力图(图(8))。

图3 1#间柱纵剖面位移云图

图4 2#间柱纵剖面位移云图

图5 1#间柱纵剖面自重应力云图

图6 2#间柱纵剖面自重应力云图

图7 不平衡时模型位移云图

图8 不平衡时模型自重应力场云图

1#间柱宽度为40m,开挖1#间柱最上面分段后,空区跨度达到100m,由上面位移云图可以看出,回采间柱之前,支撑部位顶板围岩已经积蓄了大量的冒落能量,开挖1#、2#间柱的最上分段,将相邻空区连为一体之后,顶板下沉量进一步增加,此时,模型已经不能平衡,由此可知,空区的临界冒落跨度约为100m,临界冒落面积约为7500m2。对比由临界冒落计算公式算出的值和数值模拟结果,两者相差不大,两个值均有很大的参考价值。

综合考虑上面两个临界冒落跨度值可知,在实际回采1#间柱最上分段时,空区跨度将达到120m,超过临界冒落跨度每个步距都会崩落,形成连续采空区。由于之前间柱的支撑已使待冒空区的顶板积蓄了冒落能量,崩落间柱后,此能量的集中释放,将促使顶板围岩的一旦冒落便呈现出大规模冒落的形式。由于空区下部预留足够厚度的矿石作为安全垫层,完全可以保证下部采矿生产的安全。在顶板岩层大规模持续冒落之后,岩块散体形成崩落法开采所需的覆盖层,原先作为安全垫层的矿石散体可以随着下采而大规模放出。1#间柱回采完毕后,即可使用传统的无底柱分段崩落法继续回采剩余挂帮矿体以及深部矿体。

4 结论

采用诱导冒落方法处理采空区是近几年兴起的一种新型的采空区处理方法,采用这种方法需要预留足够厚度的散体安全垫层,以防止冲击气浪危害,并要确定空区的临界冒落跨度,可以有计划的指导实施诱导冒落,本文通过计算分析结合FLAC3D的模拟分析得出以下结论。

1)结合此矿体条件,通过公式计算得出散体安全垫层最小厚度约为5.1m,所以处理采空区时,在出矿端部口留不小于5.1m厚度的散体垫层,即可有效防治空区冒落气浪的冲击危害,保障采场作业的安全。

2)由公式估算出采空区的临界冒落跨度是105m,数值模拟得出的的结果是100m,两种方式估算的值比较接近,都有很大的参考价值,在实际操作时,将3个空区连为一体将使空区跨度达到120m,超过了估算的临界冒落跨度值,因此,在此矿体条件下,可以实现采空区的诱导冒落。

3)通过回收矿柱诱导采空区冒落,冒落形成的覆盖层又可为后续转入地下大规模开采提供条件,使露天转地下得以平稳高效过渡,所以,对此矿体而言,诱导冒落法是一种安全合理的空区处理方法。

[1] 南世卿.露天转地下开采过渡期采矿方法及安全问题研究[J].现代矿业,2009(1):28-29.

[2] 张飞,王滨,巩志忠,等.基于FLAC3D的矿柱回收顺序数值模拟分析[J].金属矿山,2013(2):10-13.

[3] 任凤玉,李海英,任美霖,等.书记沟铁矿相邻空区诱导冒落技术研究[J].中国矿业,2012,21(S1):378-380.

[4] 赵文.地下巨型采空区顶板岩石的破坏与冒落[J].辽宁工程技术大学学报:自然科学版,2001,20(4):507-509.

[5] 曹建立,任凤玉.诱导冒落法处理时采空区散体垫层的安全厚度[J].金属矿山,2013(3):45-48.

Research into critical caving span of gob in stoping the hanging wall ore with combined mining

ZHANG Kun1,LIU Xiao-bo1,LIU Kai1, LI Jia-ming2,ZHANG Zhao-ren2

(1.College of Resources and Civil Engineering,Northeastern University,Shenyang 110819,China;2.Anshan Iron and Steel Group Mining Design & Research Institute,Anshan 114004,China)

There are many kinds of mining methods of hanging wall ore during the transition period of open-pit to underground,in which combined mining is the effective method of solving the output balance during the transition period.Employing the combined mining method can form the discontinuous gob which will influence the safety production of mine,so it is necessary to study the safe and rationale gob processing.The induced caving is a new rising type of gob processing method in recent years.When adopting this way,there is necessity for ensuring critical caving span of the gob and safe thickness of the bulk solid cushion layer in advance.This paper combines the actual situation of hanging wall ore bodies of iron mine,firstly making use of analytical method to calculate the critical caving span of gob and the safe thickness of bulk solid cushion layer,and then analyzes the displacement and stress of gob roof surrounding rock by means of numerical simulation in the process of jamb recovery.This not only ensures the validity of the critical caving span of gob further,but also testifies the feasibility of employing this program in processing the gob.This paper has a certain guiding significance for the production and construction of mine.

induced caving;critical caving span;numerical simulation;gob processing

2014-06-02

张坤(1990-),男,山东菏泽人,硕士,矿业工程专业,研究方向是数值模拟。

TD853

A

1004-4051(2015)03-0097-05