超声波联合助剂脱除煤中硫的试验研究

曾维晨,陶秀祥,2,蒋 松,许 宁,亢 旭

(1.中国矿业大学化工学院,江苏 徐州 221116;2.煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116)

超声波联合助剂脱除煤中硫的试验研究

曾维晨1,陶秀祥1,2,蒋 松1,许 宁1,亢 旭1

(1.中国矿业大学化工学院,江苏 徐州 221116;2.煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116)

在添加助剂CH3COOH和 H2O2的条件下,研究了山西焦煤超声波联合化学助剂脱硫的影响因素及其最优条件。采用单因素试验法分别考察了煤样粒度、超声波功率、助剂配比、固液比以及超声波处理时间等因素对煤炭脱硫效果的影响,并分析确定了最佳脱硫条件。结果表明:在煤样粒度为0.125~0.074mm,超声波功率为600 W,CH3COOH和H2O2体积比为1∶1,煤样与助剂固液比为1∶14.8的条件下处理10min,煤样的脱硫率达到19.27%,其中有机硫的脱除率达到16.86%。

超声波;助剂;脱硫

煤炭是我国的主要能源,但在其加工转化利用过程中产生了严重的环境污染。煤炭的脱硫问题一直是人们关注和研究的热点[1-2]。

近年来国内外学者对煤的温和脱硫方法进行了初步探索[3-4]。其中,声化学在煤炭脱硫中的应用引起了同行专家的兴趣[5]。超声波是一种频率大于20kHz的声波,Suslick等人[6]研究表明,其高频震动声波可在液体中产生较强的空化效应,并伴随机械效应和热效应,这种超声空化作用可使存在于液体中的杂质和微泡核在声场的作用下经过振动、生长等过程形成空化气泡,这些蕴含能量的空化气泡破裂时,可产生局部高达5000 K的温度,最大压力500atm[7],同时伴随发光、冲击波的产生,能在水溶液中产生自由基OH+以及在液固表面产生速度高达100m/s的微射流等。在上述作用下,超声处理的煤炭颗粒表面会被不断冲洗、腐蚀和更新[8],具有高的活性,有利于固液传质[9],对煤炭脱硫具有一定的效果。为探讨超声波对炼焦煤中有机硫和无机硫的脱除效果,本文以山西焦煤为研究对象,研究超声波辐照时间、辐照功率、煤炭粒度、助剂混合比以及固液比等因素对煤炭超声波脱硫效果的影响,并分析确定最佳脱硫条件,探索一条经济可行的煤炭脱硫途径。

1 试验材料与方法

1.1 试验材料

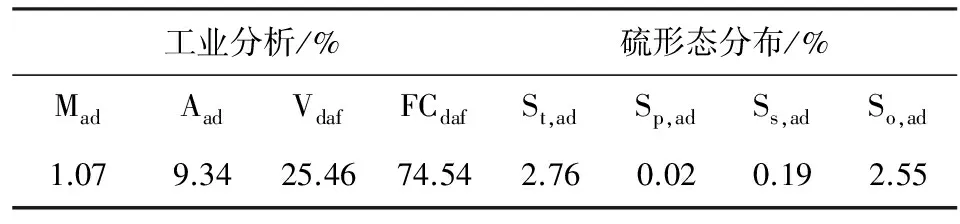

本试验煤样为山西新峪焦煤,原煤样的工业分析(GB/T 212-2008)及硫的形态分析(GB/T 215-2003)如表1所示。从硫的形态分析结果可知,所选用原煤主要以有机硫为主,采用常规物理分选方法难以脱除其中的硫分。

表1 原煤样工业分析及硫的形态分布

1.2 试验方法

采用四分法对原煤样缩分取样并分别密封保存,将一部分缩分煤样破至-0.5mm,并用标准筛分成四个不同粒级:0.5~0.25mm,0.25~0.125mm,0.125~0.074m和-0.074mm。取6g空气干燥基煤样置于250mL烧杯中,加入一定量的助剂CH3COOH和H2O2溶液,充分混合,在常温常压下将FS-1200N型超声波处理器探头伸入混合液中10~20mm,处理一定时间。用真空抽滤机抽滤超声波处理后的煤与助剂混合液,并用去离子水洗涤至滤液呈中性,将过滤残余煤样在105℃下烘干6h并使其达到空气干燥状态,测定处理后煤样的全硫含量St,ad,并计算脱硫率η,见下式。

式中:η为脱硫率,%;Sy为原煤全硫含量,%;Sc为处理后煤样全硫含量,%。

2 结果与讨论

2.1 粒度对脱硫效果的影响

为研究超声波作用下煤炭粒度对脱硫效果的影响,分别称取6g不同粒级的煤样置于250mL烧杯中,加入100mL助剂溶液(VCH3COOH∶VH2O2=1.5∶1.0),在超声波功率为500W的条件下处理10min,试验结果见表2和图1。

表2 粒度对煤样脱硫率的影响

由表2可以看出,不同粒级的原煤样经超声波处理后硫分均有所下降,其中0.125~0.074mm粒级的煤样硫分最大降低13.42%;由图1可知,随煤样粒度的减小,经超声波处理后煤样脱硫率η由0.5~0.25mm粒级的6.93%迅速增加至粒级为0.25~0.125mm的13.18%,硫分脱除效果显著,而后脱硫率维持在13.40%左右。说明煤样粒度的减小有利于超声波对煤中硫的脱除。这可能是由于粒度减小后煤样的比表面积增加,在超声波作用下,一方面助剂与煤样的接触反应面积增大,另一方面超声波在溶液中所产生的空化效应以及局部的高温高压等条件,促进了煤中含硫组分与助剂的反应,从而表现出较明显的降硫效果。本试验选择0.125~0.074mm作为最佳脱硫粒级。

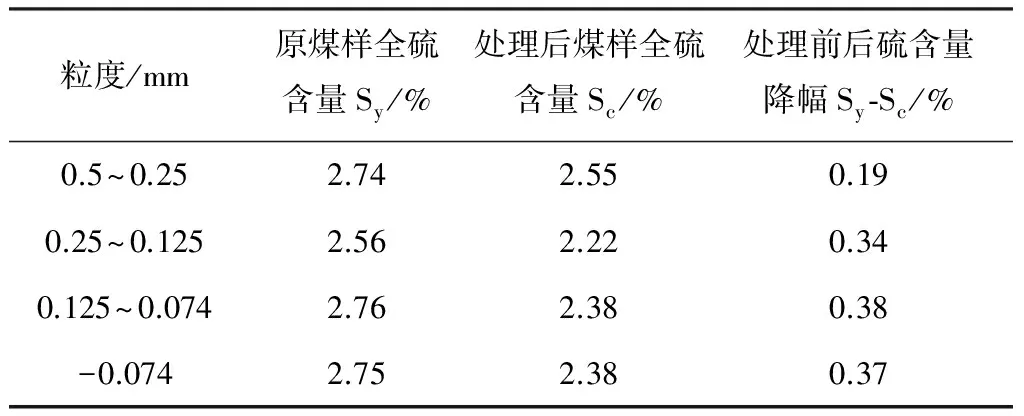

2.2 超声波功率对脱硫效果的影响

在煤样粒度为0.125~0.074mm,其他条件不变下,调节超声波发生器功率为0W、120W、240W、360 W、480W、600W、720W、840W、960 W分别处理煤样和助剂混合液10min,结果如图2所示。

由图2可知,无超声波作用时,在添加助剂CH3COOH和H2O2条件下,煤样的脱硫率仅有0.36%,随超声波功率增加,脱硫率逐渐增大,在600W达到最大值13.77%,之后再增加超声波功率,煤样的脱硫率反而呈降低趋势。这是由于在超声波功率小于600W时,煤样与助剂混合液中由超声波所导致的空化效应增强,产生的高温、高压以及微射流等效应更为明显,同时,煤中含硫组分吸收超声波能量后其反应活性增强,有利于煤中硫的反应和固液传质。在上述因素作用下,表现出较高的脱硫率;而超声波功率超过600W后,一方面高功率时超声波较强的空化效应使溶液中产生大量的空化气泡,通过反射、散射等作用使超声波能量发生较大的传递衰减,另一方面,反应过程的生成物不断增加,固-液传质过程受到影响,此外,过大的空化气泡不易在超声波正相压内被压缩崩溃,对煤样的空化效应减弱[10],导致脱硫率降低。因此本试验确定最优超声波功率为600W。

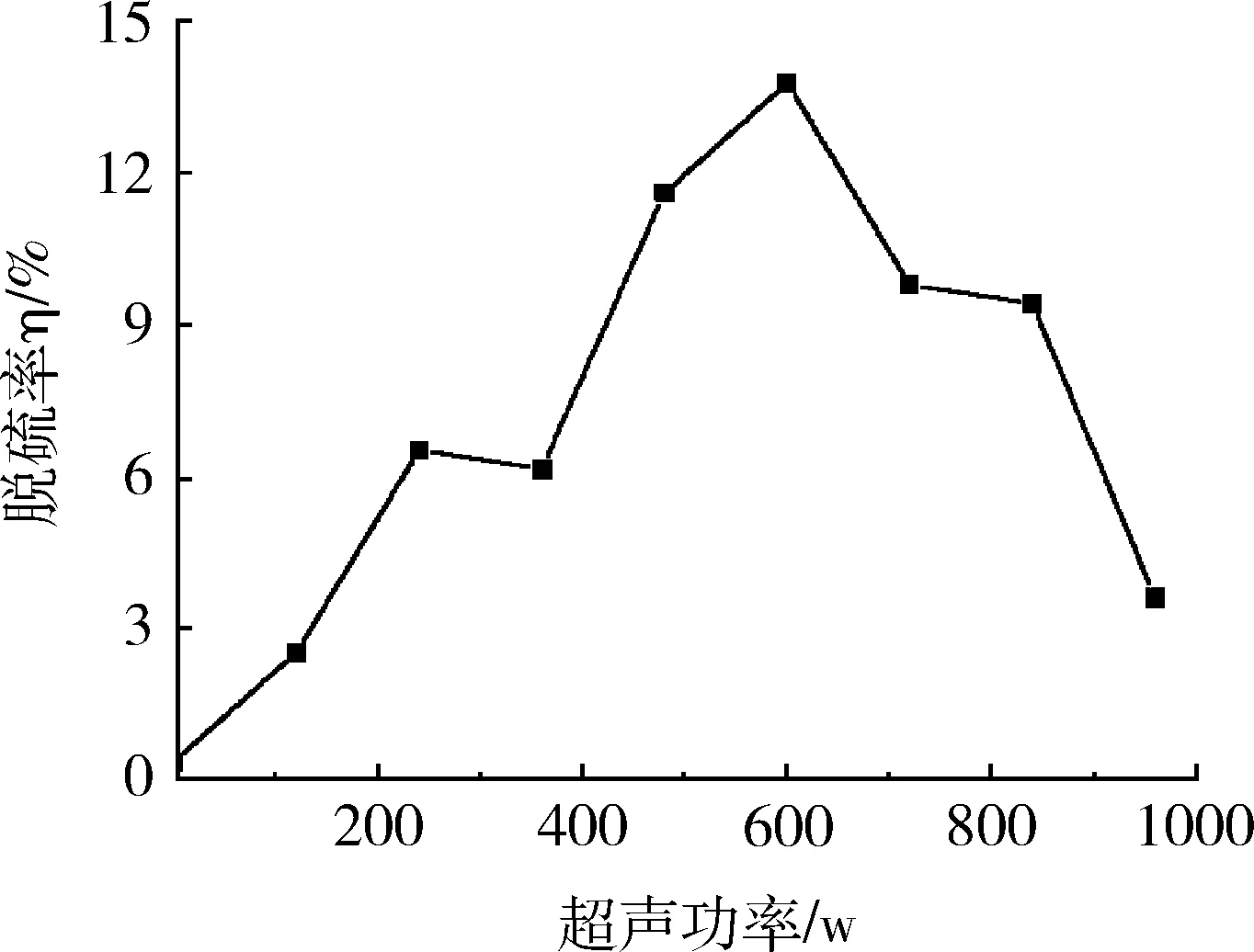

2.3 助剂配比对脱硫效果的影响

在煤样粒度0.125~0.074mm,超声波功率为600W,其他条件不变下,改变助剂CH3COOH和H2O2的配比,考察超声波对煤中硫的脱除效果。结果见图3。

由图3可知,助剂HAC和H2O2配比为1∶1时,超声波作用下煤样的脱硫效果最好,脱硫率达到16.0%,VHAC∶VH2O2过大或过小均不利于煤中硫的脱除。这可能是由于H2O2与CH3COOH混合生成了过氧乙酸CH3COOOH主要反应如下(CH3COOH+H2O2→CH3COOOH+H2O,CH3COOH+H+→CH3COOH+OH+,煤中的有机硫+OH+→可溶性的有机硫化物)。在超声波作用下,CH3COOOH质子化产生OH+,具有比C原子更强的亲电性[11],因此可以与S2-发生选择性氧化,达到脱除煤中含硫组分的目的。因此本试验选择VHAC∶VH2O2=1∶1为最佳助剂配比。

2.4 固液比对脱硫效果的影响

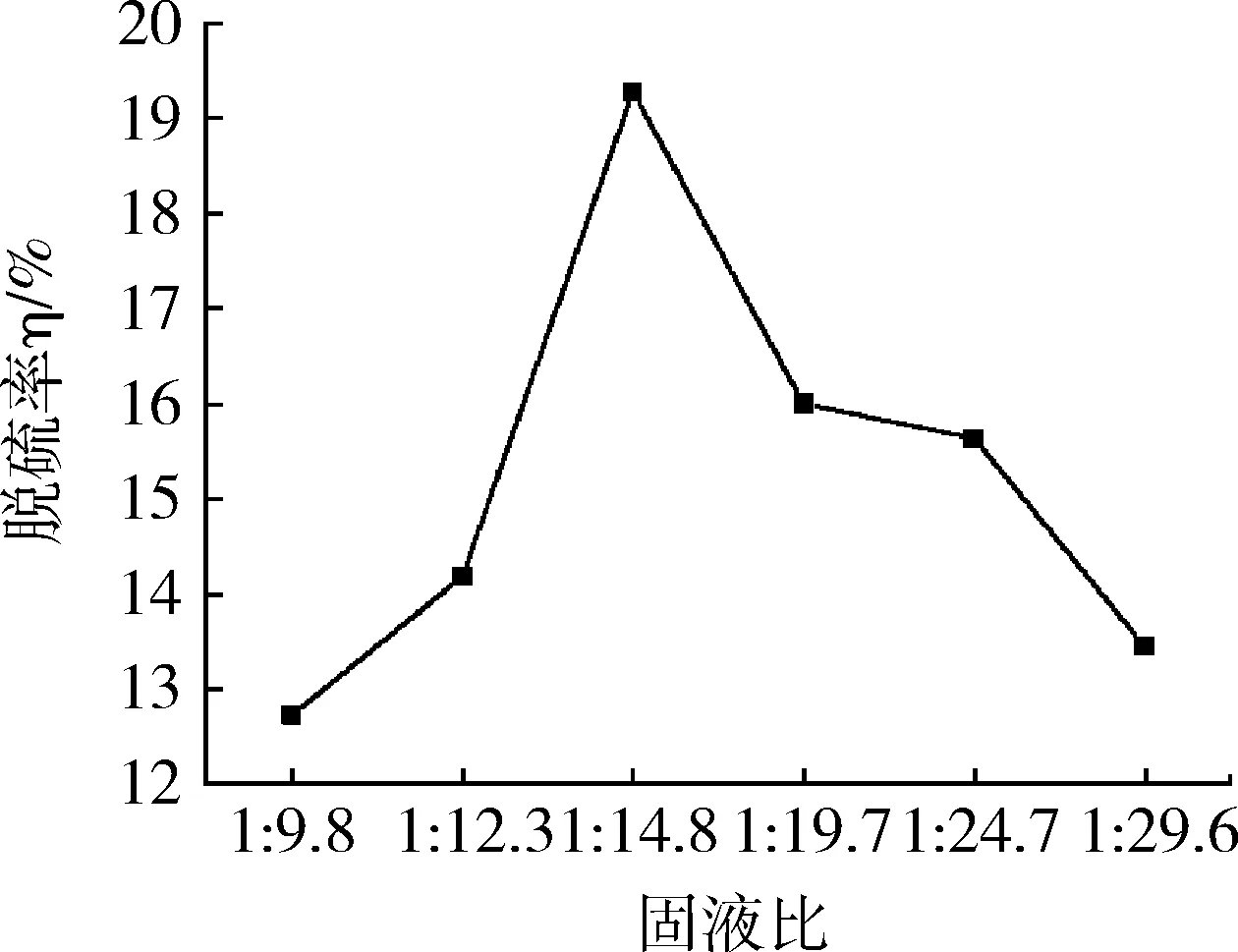

在煤样粒度为0.125~0.074mm,超声波功率为600W,助剂CH3COOH和H2O2体积比为1∶1(密度1.48),其他条件相同下,取6g煤样,调整煤样与助剂混合液的固液比,测定超声波作用下煤样的脱硫率。试验结果见图4。

从图4中可以看出,固液比为1∶14.8之前,煤样脱硫率随固液比减小而增大,在固液比为1∶14.8时有最大脱硫率19.27%,之后随固液比减小脱硫率下降。助剂过少时,不能与煤中的含硫组分充分接触,而过多的助剂在同样功率下会减小超声强度分布,反而不利于固液传质及煤中硫组分的脱除,因此本试验以煤样与助剂固液比为1∶14.8为佳。

2.5 辐照时间对脱硫效果的影响

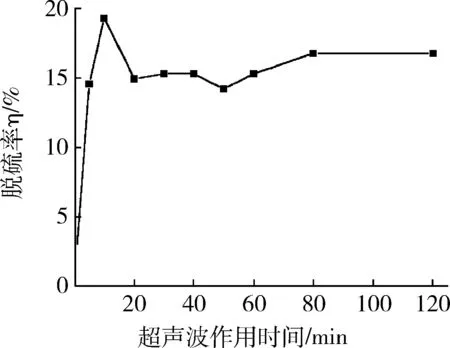

在煤样粒度为0.125~0.074mm,超声波功率为600W,助剂CH3COOH和H2O2体积比为1∶1,煤样与助剂固液比为1∶14.8时,其他条件相同下,探讨超声波作用时间对煤样脱硫效果的影响,结果见图5。

由图5可知,在超声波处理时间为10min时有最好的脱硫效果,煤样脱硫率达到19.27%,其中有机硫为2.12%;在10min前,煤样脱硫率增幅较大,超声波处理10min后,煤样脱硫率回落至14.91%,延长超声波作用时间,煤样的脱硫率维持在15.0%~16.0%之间。这是由于在助剂和长时间的超声波作用下,煤样和助剂混合液由于超声波空化作用而温度升高促进了助剂CH3COOH和H2O2的分解,助剂的有效利用率降低,从而导致煤样的脱硫效果减弱,脱硫率减小。本试验选择最佳超声波作用时间为10min。

2.6 超声波联合助剂脱硫对煤炭组成的影响

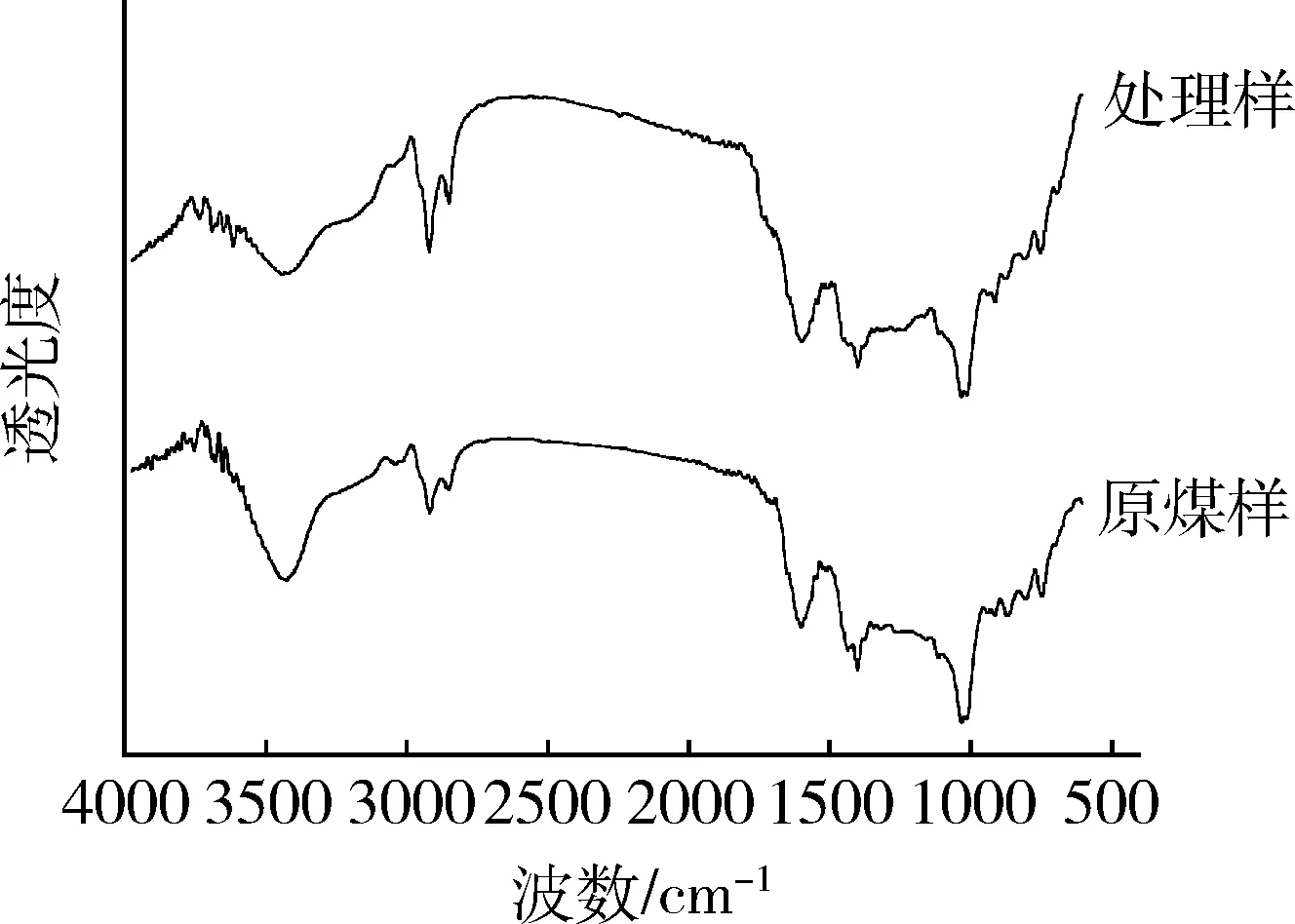

采用Nicoket 380型傅里叶变换红外光谱仪(FTIR)考察超声波联合助剂处理煤样后对煤样结构性质的影响,如图6所示。由图6可知,1400~1100cm-1和1060~1030-1主要是煤中的亚砜S=O键伸缩振动引起的,超声波联合助剂处理前后,煤样的结构变化主要体现在730~600cm-1处的C-S键,1200~1020cm-1处的C=S双键以及900~700cm-1处的S-O键。可以看出,超声波联合助剂CH3COOH和H2O2可脱除煤中的有机硫。

图1 粒度对脱硫效果的影响

图2 超声波作用时间对脱硫效果的影响

图3 助剂配比对脱硫效果的影响

图4 固液比脱硫率的影响

图5 超声波作用时间对脱硫效果的影响

图6 超声波联合助剂处理前后煤样的红外光谱图

3 结论

1)超声波联合助剂脱除煤中硫的最佳条件为:煤样粒度0.125~0.074mm,超声波功率600W,助剂CH3COOH和H2O2体积比为1∶1,煤样与助剂固液比为1∶14.8,处理时间10min,可使得到19.27%的脱硫率。

2)FTIR红外谱图表明,超声波联合助剂CH3COOH和H2O2脱除的主要是煤中的有机含硫组分。

[1] 解京选,匡亚莉.煤的超声强化脱硫新工艺[J].煤炭加工与综合利用,1995(6):9-12.

[2] 赵景联,张银元,王洪武,等.超声波强化四氯乙烯溶剂法脱除煤中有机硫的研究[J].燃料化学学报,2002(3):234-238.

[3] 辜敏,张代均,陈昌国,等.煤的温和净化脱硫方法研究进展[J].煤化工,1999(2):31-33.

[4] 焦红光,丁连征,陈清如.细粒煤高梯度磁选脱硫技术的发展与思考[J].中国矿业,2007,16(6):79-81.

[5] 刘吉波.超声波强化铝酸钠溶液分解过程机理的研究[D].长沙:中南大学,2004.

[6] Suslick K S,Hammerton D A,Cline R E.Sonochemical hot spot[J].Journal of the American Chemical Society,1986,108(18):5641-5642.

[7] Royaei M M,Jorjani E,Chelgani S C.Combination of Microwave and Ultrasonic Irradiations as a Pretreatment Method to Produce Ultraclean Coal[J].International Journal of Coal Preparation and Utilization,2012,32(3):143-155.

[8] Ambedkar B,Nagarajan R,Jayanti S.Ultrasonic coal-wash for de-sulfurization[J].Ultrasonics Sonochemistry,2011,18(3):718-726.

[9] 李晖.超声波强化液-固传质的机理研究[J].沈阳化工学院学报,1994(3):175-182.

[10] 杨日福,邓琪琦,范晓丹,等.超声强化镍催化油脂共轭反应的研究[J].中国油脂,2013(8):25-28.

[11] 赵景联,张银元,陈庆云,等.冰醋酸-过氧化氢氧化法脱除煤中有机硫的研究[J].化工环保,2002(5):249-253.

Experimental study on removal of sulfur in coal under ultrasonic

ZENG Wei-chen1,TAO Xiu-xiang1,2,JIANG Song1,XU Ning1,KANG Xu1

(1.School of Chemical Engineering & Technology,China University of Mining and Technology,Xuzhou 221116,China;2.Key Laboratory of Coal Processing & Efficient Utilization,Ministry of Education,Xuzhou 221116,China)

In this paper,the effective factors and their optimal conditions of Shanxi coking coal desulfurization with ultrasound were studied under the condition of adding additives CH3COOH and H2O2.The effects of coal particle sizes,ultrasonic power,additives ratio,solid-liquid ratio and treating time on the coal desulfurization were investigated.Then the optimum desulfurization conditions were determined.The results showed that:the decrease in desulfurization rate of total and organic sulfur was 19.27% and 16.86% separately under the coal particle size of 0.125~0.074 mm,the ultrasonic power of 600 W,the volume ratio (CH3COOH/H2O2) of 1∶1,the solid-liquid ratio of 1∶14.8 and the treating time of 10min.

ultrasound;additives;desulfurization

2014-05-06

国家自然科学基金项目(51274199);教育部博士点基金(20130095110008);中国矿业大学大型仪器设备开放共享基金

曾维晨(1988-),男,辽宁建平人,硕士研究生,研究方向为洁净煤技术。

陶秀祥(1957-),男,江苏建湖人,教授,主要研究方向为洁净煤技术。E-mail:taoxx163@163.com。

TQ53

A

1004-4051(2015)03-0119-04