转向节常见缺陷的在线判断与处置

文/朱舸,赵春霞,李帅·中国重汽集团公司济南铸锻中心

转向节常见缺陷的在线判断与处置

文/朱舸,赵春霞,李帅·中国重汽集团公司济南铸锻中心

转向节锻造工艺复杂,容易出现锻造缺陷产生不良品甚至废品,而在MP8000自动生产线上,一旦出现锻造缺陷,会产生批量的不良品、废品,给企业造成较大的经济损失。因此,在自动生产线上要形成对锻件缺陷进行快速识别、快速排除的能力。

生产线新工装上场首件重点是检查锻件的常规问题,而首件合格、生产线开始进行批量生产过程,随着模具的变化,以及在其他因素的影响下,锻件质量会发生变化,所以在线检验要定期、有针对性地对锻件进行检查。转向节常见缺陷主要表现为表面缺陷和裂纹两大类,也是造成转向节锻件废品率较高的主要问题所在,如何及时发现锻件的缺陷、如何快速处理对自动锻造生产线的生产极其重要。

表面缺陷

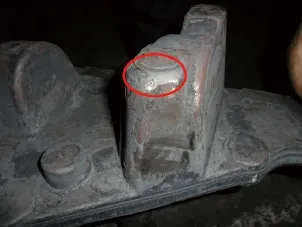

转向节的表面缺陷主要是顶料杆压痕和部分位置不满模。顶料杆压痕的技术要求为压痕小于0.5mm,一旦压痕超差,就会造成返修或废品。图1为顶料杆压痕的情况。

造成顶杆压痕的原因主要有:主机锻造环节预锻或终锻上模粘模,上顶料杆顶出锻件时,产生的压痕;上顶料杆回位不好,凸出于上模型腔,锻打时造成锻件的凹坑;切边环节校正模下顶料杆回位不畅造成。快速处置方法为修磨模具或适当加大喷淋;使用压缩空气吹扫顶料杆位置的氧化皮,确保顶料杆动作顺畅。

造成凸台不满模缺陷的原因主要有:模具温度过低,石墨乳的水分不能迅速蒸发;终锻下模喷淋时间过长,造成凸台型腔内存有过量石墨乳;吹扫管喷嘴可能堵塞,下模内残留石墨乳吹不出去。图2为凸台不满模的情况。

图2 凸台不满模的情况

现场对策主要有使用测温枪测量模具温度,如果温度过低应暂停生产线并烤模;观察喷淋后模具型腔内是否有残液,如果存在残液应调整下模的冷却、润滑时间,消除冷却水、石墨乳残留;检查吹扫管喷嘴,如果有局部堵塞应进行清理,并严格按照要求生产前、中停时间及时清洗,并在生产过程中对该环节进行定期监控。

大爪处不满模的原因为大爪入口模具表面拉伤严重,造成金属流动不畅、缺料,终锻后不能满模;上模对应位置石墨乳附着不好,造成金属流动不畅。图3为大爪不满模的情况。

现场对策主要有修磨、抛光模具表面,便于金属流动;适当降低封闭高度,使预锻更好满模;调整石墨乳系统压力、浓度,提高模具表面的附着性。

锻件裂纹缺陷

图3 大爪不满模的情况

转向节锻件的裂纹是导致该类产品失效的最大的因素,由于转向节锻件的裂纹在锻造过程中很难及时发现,而造成裂纹的因素众多,因此在自动锻造线上生产转向节产品的时候,要有足够的警惕和快速的识别,并及时处置。

转向节小头处裂纹的原因为转向节小头处排料不足;机器人定位不准或机器人夹钳变形,预锻放料位置偏移造成。解决对策为调整机器人放料位置,将预成形坯料向小头方向移动1~3mm;如果夹钳变形,更换夹钳。

转向节分模面处裂纹的原因是由于预锻模桥部打尖,造成走料不畅缺料,终锻成形过程中形成裂纹(图4)。现场对策为将预锻相应位置倒角,形成圆滑过渡,便于金属流动满模,终锻后不再出现裂纹缺陷。

图4 转向节分模面处裂纹

大爪部裂纹经现场清磨发现,该处裂纹较浅,产生大爪部裂纹的原因一般是由于锻模表面有冲刷的痕迹,预锻件在大爪处造成表面划痕,终锻后形成裂纹。图5是转向节大爪部裂纹和对应的模具位置。

图5 大爪部裂纹和模具位置

图6 锻件圆凸台处经常出现的裂纹

现场对策为及时修磨、抛光预、终锻模爪部表面,锻打时预锻件表面无明显划痕,终锻后不再出现裂纹。

圆凸台处裂纹是模具使用过程中,凸台处型腔受冲刷变形磨损造成,适当修磨模具凸台处,易于金属流动。图6是锻件圆凸台处经常出现的裂纹。

生产线在线检验的方法和注意事项

⑴根据不同转向节锻件的特点,统计出裂纹部位和出现的时机,制定在线抽检的必要频次,并根据生产的持续时间进行调整。

⑵新工装模具的上场前,要进行严谨的检查,现场技术人员要检查模具型腔的硬度、表面粗糙度要符合图纸,模具上场后,在批量生产前要进行小批试验,确认工装模具的可靠性。

⑶在生产过程中,对于初期、中期和后期采取不同的抽检位置和频次。根据现场经验,模具使用初期要重点检查裂纹缺陷,生产后期要重点关注不满模等表面缺陷的发生。

⑷模具冷却润滑系统的可靠性。由于模具的冷却润滑系统工作在恶劣的锻造条件下,定期的清洗和更换是不可忽略的重要工作。

⑸机器人夹钳、夹指的磨损程度的变化。不同工序上的机器人的夹钳、夹指的磨损是有比较明显的差异,由于夹钳的变形、夹指的磨损会造成机器人摆放锻件位置的偏差,直接影响锻件的质量,因此要定期检查夹钳、夹指并及时更换。

结束语

以上锻件缺陷主要是随着生产过程中,模具的磨损、喷淋冷却吹扫的变化而逐渐产生的,在线检查发现出现这些缺陷后,要提高抽检频次并重点关注锻件缺陷的变化,在适当的时机通知生产线负责人,安排15~30min的中停,对引起锻件缺陷的相关因素进行处置,在生产线结束生产作业之后,再安排专业人员进行彻底处理。这样在可控的范围内及时避免不良品、废品的产生,又可以最大程度上降低了生产线的停机时间。