对捷达钟形壳毛坯口部充不满现象的分析与工艺改进

文/杨妍,时立国,井振海,魏云龙,聂海雁·辽宁锦华机电有限公司精锻公司

对捷达钟形壳毛坯口部充不满现象的分析与工艺改进

文/杨妍,时立国,井振海,魏云龙,聂海雁·辽宁锦华机电有限公司精锻公司

杨妍,从事锻件产品的工装量具设计和工艺制定等开发工作,主要涉及的产品有汽车万向节系列毛坯锻件、汽车发动机平衡轴锻件、履带芯铁等。

我公司生产汽车万向节用的各种钟形壳、轴、叉、饼类及异形件毛坯。近年来,随着汽车工业的迅速发展,我们生产的万向节钟形壳锻件品种多达二百余种。钟形壳是安装在汽车传动轴两端起转向作用的重要的安全零部件,属于带柄部的杯形件,内孔深度大,成形困难(图1)。若加工工艺稍不合理,就会出现各种缺陷,造成废品。

图1 钟形壳

2011~2012年,我公司捷达钟形壳类锻件生产批量逐渐加大,累计生产产品163409件,不合格品总数为7434件,生产的捷达钟形壳产品口部不满造成的不合格产品为4283件,占总不合格品的比例较大,产品质量成本居高不下。在汽车行业整体价格降低,原材料成本逐年增加,利润空间逐年减小的情况下,为了减少该产品口部不满造成的不合格产品的数量,满足顾客在成本和价格上的要求和期望,使公司在同行业中处于有利位置并站稳汽车万向节市场,我们通过工艺改进,降低了捷达钟形壳毛坯因口部不满造成的不合格品的数量。

现状调查

通过对2011~2012年捷达钟形壳毛坯的不合格品(包括废品、返工返修品)情况进行的统计分析,口部不满不合格品占不合格品总数的57.61%,且均为废品,料大以及杆长虽然数量也不少,分别占比17.89%和11.57%,但均为返工品,因为可以返工后再利用,所以造成的质量损失并不大,若解决了产品因口部不满造成的质量缺陷,质量损失率将有大幅度降低。

原因分析

技术人员采用多方论证方法对捷达钟形壳口部不满问题进行分析,从人、机、料、法、环等五个方面找出了以下可能造成口部不满的原因:

⑴由于上岗人员培训不到位,导致了员工操作不熟练,质量意识不强。

⑵模具表面老化、模具润滑不良、设备能力不足。

⑶原材料表面氧化皮厚,毛坯料斜口大。

⑷因为加热设备的原因,坯料加热温度不一致。

⑸工装设计中工位匹配不合理。

⑹设备润滑油凝固。

经过对影响口部不满的全部因素进行分析论证之后,我们又进一步进行了工艺试验,在生产过程中发现以下两点主要原因:⑴由于预锻工序采用正挤压挤出头部及杆部,终锻工序冲孔反挤出杯形,而反挤压特点是中部变形位移最大,底部次之,由于模壁摩擦力的影响,金属向上流动不畅,造成口部不易充满。这种情况的原因就是工装设计中工位匹配不合理。⑵现场使用手提式的测温仪检测捷达钟形壳产品时,不能实现连续监控,温度低于始锻温度时不能及时发现容易导致温度的不一致,会造成锻件口部不易充满。

工艺改进

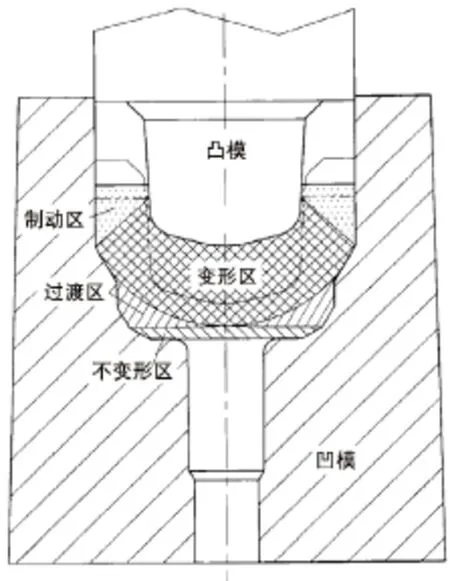

⑴针对上述的原因分析,在查阅大量相关资料后,对正挤压、反挤压和复合挤压时金属变形机理及流动特点进行了仔细的分析。通过分析研究,由于预锻凹模设计型腔与产品的外形相似,当进行终锻时(即反挤压时)(图2),导致金属变形时分四个区域,即制动区、变形区、不变形区和过渡区。一方面形成产品口部的制动区金属不易流动,而且金属流动过程中又与模壁产生较大摩擦力、制动区位移较大;另一方面,因存在着过渡区和不变形区,在凸模向下运动时,由于这两个区域的变形阻力大,制约着制动区金属向上流动的速度。因此,导致产品在最终成形时口部不易充满。

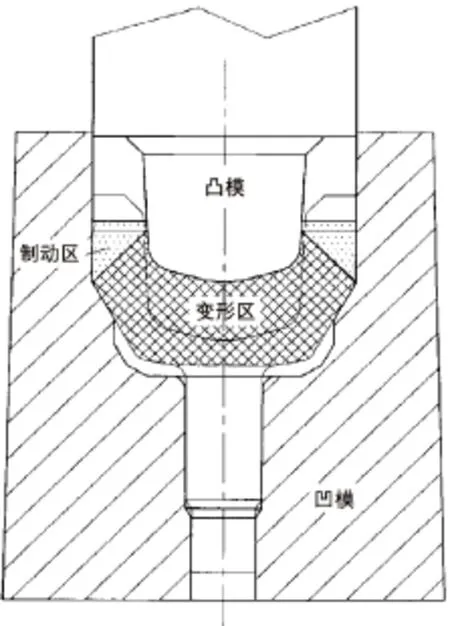

基于以上分析结果,为了使制动区金属流动速度加快,必须减少过渡区和不变形区的形成趋势,并且使制动区的位置更接近产品最终成形时的口部位置。在终锻成形加工时,过渡区和不变形区已减少,且制动区的位置上移,变形区与模壁的接触面积减少,更有利于金属的流动(图3),减少了产品口部不满的产生。

图2 终锻过程模拟

图3 改进后的终锻过程模拟

⑵为确保产品始锻温度符合规定要求,实现对温度的连续监控,经过选型和采购,使用了SCIT-IM固定式红外线测温仪,此测温仪能连续监控锻造时材料的加热温度,料温一旦超出设定的加热温度,测温仪会自动报警,将不合格件剔除,避免了因加热温度不一致导致在锻造时产品口部不满问题的发生。

改进效果

效果对比

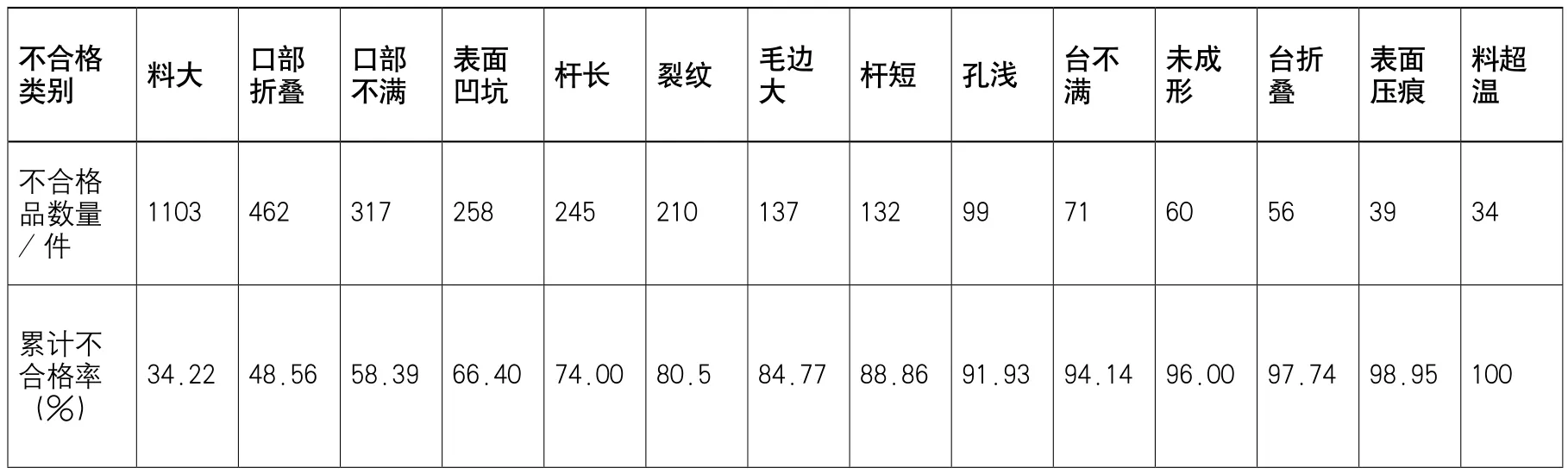

2013年捷达钟形壳毛坯的不合格品疵病情况统计分析见表1。捷达钟形壳口部不满问题经改进后比以前显著降低,达到了目标值(10%)的要求,钟形壳口部不满不合格品占不合格品总数的比例由57.61%降到了9.83%。改进后,此产品的不合格率也大大降低,捷达产品不合格率改进效果见表2。

直接经济效益

2013年我公司共生产此产品221723件,口部不满占总不合格品的比例为9.83%,比2011~2012年生产此产品时口部不满不合格品率降低了47.78个百分点,经改进后共节约:[(改进前口部不满产品数量÷改进前产品动工数量×改进后产品动工数量)-改进后口部不满产品数量]×产品单价=[(4283÷163409×221723-317)]×20.56 =112965.44元。

间接经济效益

因工装改进,减少了产品成形过程与模具模壁的摩擦,模具寿命得到了进一步的提高。2013年共生产了捷达钟形壳产品221723件,按原有模具寿命计算,需使用模具101套,现使用模具72套,共节约模具29套,按每套价值1552.53元计算,共节约价值45023.37元。模具寿命的提高,也减少了工人更换模具的时间,生产效率有了很大提高。

2013年共计生产捷达钟形壳产品221723件,共计节约成本157988.81元,产品质量和工作效率都有了提高。此次工艺改进,提升了产品质量又降低了产品成本,使公司在模具消耗、产品成本、供货周期等方面更有竞争力,能更好的满足客户的要求。此工艺的改进很快在类似产品的生产中得到应用,取得了显著效益。

结束语

本文针对我公司生产的捷达钟形壳毛坯在生产过程中产品口部不满,不合格品率居高不下的问题,分析并确定了产生缺陷的原因,采取了有效的措施,并运用到生产加工中。此次改进降低了产品不合格率,节省了生产成本,提高了生产效率。

表1 2013年捷达钟形壳不合格品统计表

表2 捷达产品改进前后不合格品率对比表