铝合金锻件辊锻模设计及有限元分析

文/张海建·江苏亚太安信达铝业有限公司

铝合金锻件辊锻模设计及有限元分析

文/张海建·江苏亚太安信达铝业有限公司

张海建,锻造工艺员,主要从事热模锻模具及工装设计、锻造工艺制定及铝合金热处理工艺制定,自主研发了辊锻模具计算程序,并在实际生产中得到验证。

目前,国内很多铝合金锻造厂家在锻件制坯时采用的是拔长工艺,一般采用自由锻拔长、楔横轧和辊锻这三种。自由锻拔长对作业员的技能水平要求比较高,并且自动化程度低,楔横轧制坯工艺自动化程度高,但是轧制出的产品形状有局限性,所以辊锻工艺得到越来越多公司的青睐。

本文主要阐述了辊锻工艺中辊锻模设计,国内辊锻模设计部分公司还是采用笔算法,这种计算方法时间长,难度高。少部分公司采用了德国ERATZ工程公司开发的VEARCAD进行计算并结合有限元进行分析,这种计算数据准确,速度快,但是相对成本比较高。本文中主要使用Excel程序进行计算并结合有限元进行分析,这种计算数据准确,速度快,并且相对成本较低。

辊锻毛坯设计

设计辊锻毛坯的基础是锻件截面图和计算毛坯图。通常是将截面图按长度上面积不同分成若干特征段,可以分成大头、杆部、小头及过渡区段,利用塑模软件(UG、Pro/E等)分析出各个断面的面积。

根据分析出的面积,计算出辊锻件的各个截面积的大小(依据产品结构与各个公司设备的实际情况进行设计),本文中是按照理论截面积的1.2~1.3倍进行设计,本文中铝合金锻件的原材料规格是φ58mm铝合金棒材。根据产品结构,设计出最终的辊锻件,本文中最终辊锻件造型如图1所示。

图1 辊锻件造型

辊锻模具设计

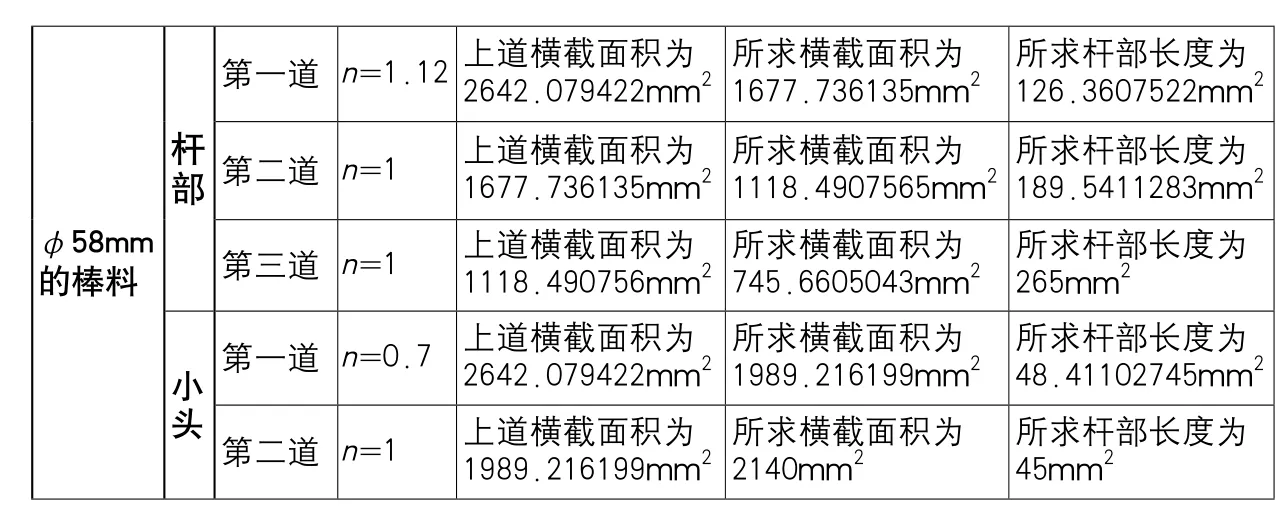

辊锻道次的确定,利用Excel程序快速算出需要的道次,棒料横截面积S1为2642.079mm2,辊锻最小横截面积S2为800mm2,原始棒料直径D为58mm。此辊锻件最终杆部截面为椭圆,小头截面为矩形,根据算出的理论道次,确定此辊锻件3个道次可以辊锻出,只需填写辊锻最小横截面S2即可算出理论道次。选择截面方法可以参考《锻压手册》中的辊锻模具设计,此辊锻件杆部截面的选择为原材料→椭圆→圆形→椭圆;小头截面的选择为原材料→椭圆→圆形→矩形。各道次截面积及长度计算,利用Excel设计计算程序,计算方法为“极限假设法”,计算出各道次面积,见表1。

表1

表1中n代表道次当n=1的时候,在此道辊锻变形中,变形截面已经达到理论极限值,当n<1的时候,变形量则小于理论极限值,只要变形型槽选择得当,则此道辊锻工艺可以顺利进行,在较为简单的变形中n可以大于1(如圆到椭圆)。上述表中只需填写n即可,其余数值可以自动生成。

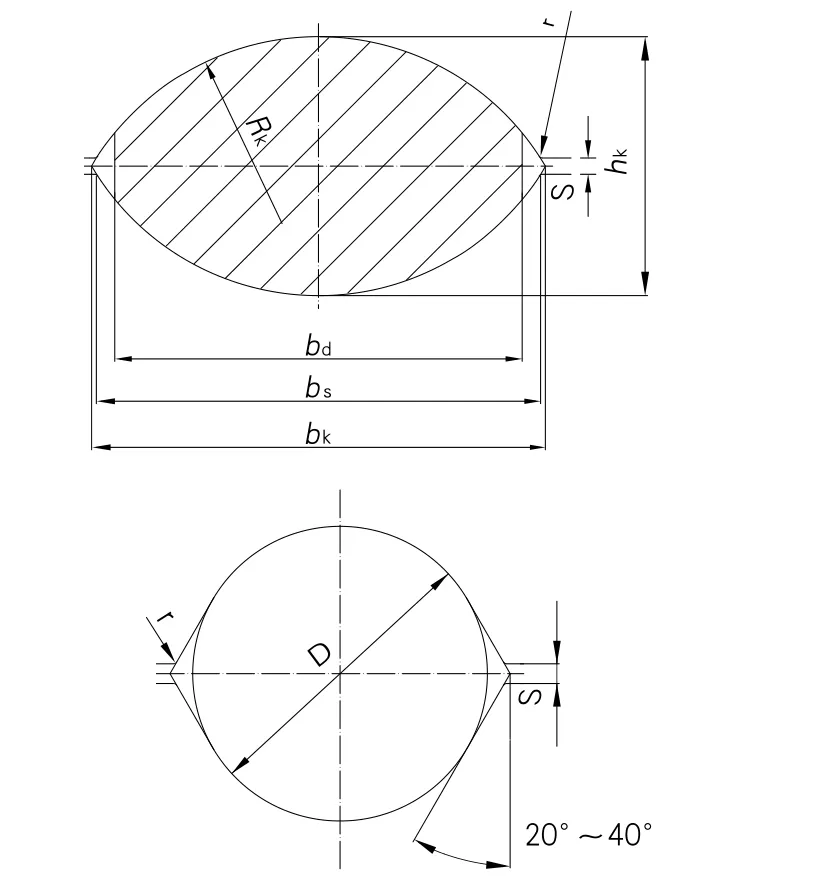

逆推法计算过渡区长度,只需在阴影部分填写最后一道过渡区的长度即可。截面尺寸及相应矩形高度如图2所示。

图2 截面尺寸及相应矩形高度

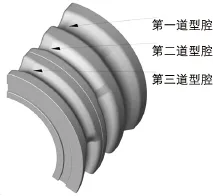

模具设计及有限元分析

此辊锻件在加工过程中选用的是北京机电研究所研发的370辊锻机,结合上述计算的数据,利用塑模软件(UG、Pro/E等)设计出辊锻模,如图3所示。结合有限元分析软件(Deform、Qform等)分析辊锻过程,微调前滑数值,直至模拟出的锻件与理论设计的辊锻件基本一致。

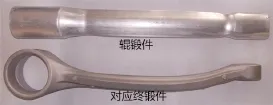

最后进行模拟后的最终产品及缺陷分析,分析后得出折叠区域都在非关键面上,模具关键型腔全部充满。综上所述,此辊锻模设计合理,可投入生产。实际生产的产品如图4所示。

图3 塑模软件(UG、Pro/E等)设计出辊锻模

图4 实际生产的辊锻件

结束语

此种计算方法充分利用了Excel的优势,成本较低,能够方便快捷的计算出辊锻模,不管是用Vearcad计算辊锻模,还是利用Excel编写程序计算辊锻模,都要求技术员在设计过程中不停的总结经验,从而减少有限元分析的时间,来提高工作效率,提高模具寿命,提高材料利用率,充分的为企业增值增效。