国内辊锻技术装备的研究与应用(上)

文/洪涛·南京汽轮电机(集团)有限责任公司

蒋鹏·北京机电研究所

国内辊锻技术装备的研究与应用(上)

文/洪涛·南京汽轮电机(集团)有限责任公司

蒋鹏·北京机电研究所

在金属塑性体积成形领域中,连续局部塑性成形是一个重要的组成部分。这种工艺在轧制领域的应用已相当成熟,如板材、型材和管材等轧制技术。轧制成形的特点之一是只能生产不同形状横截面的产品,生产变截面产品的连续局部成形工艺如辊锻、楔横轧、旋压和摆辗等是在20世纪50年代逐渐发展起来的,并迅速取得了广泛的应用。

辊锻是指用一对相向旋转的扇形模具使坯料产生塑性变形,从而获得所需锻件或锻坯的锻造工艺。在工业应用中,辊锻既可作为模锻前的制坯工序为长轴类锻件提供锻造用毛坯(称为制坯辊锻或普通辊锻),亦可在辊锻机上实现主要的锻件成形过程或直接辊制出锻件(称为成形辊锻或称精密辊锻)。

国内外的技术状况

辊锻变形的技术特点

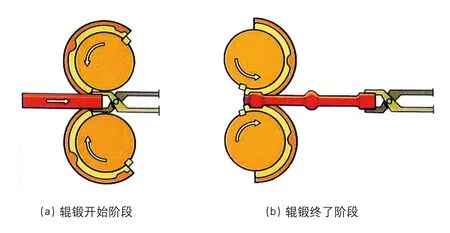

图1 辊锻原理图

辊锻是将轧制变形引入锻造生产中的一种成形工艺,基本原理见图1。可以看出,在辊锻变形过程中,坯料在高度方向经辊锻模压缩后,除一小部分金属横向流动外,大部分金属沿坯料的长度方向流动。因此,辊锻变形的实质是坯料在压力下的延伸变形过程,适用于减小坯料截面,如轴类件的拔长,板坯的辗片等。辊锻工艺具有以下优点:

⑴提高锻件质量和降低废品率。辊锻制坯不仅可以获得形状、尺寸和表面质量较好的毛坯,避免因制坯形状问题造成的锻件折叠、充不满等缺陷,而且辊锻过程中的连续局部变形使得金属纤维的走向和锻件形状一致,金相组织均匀、致密、机械性能高,有利于得到机械性能良好的锻件。另外,由于辊锻机节拍稳定,辊锻坯料温度一致性好,有利于得到尺寸稳定的模锻件。

⑵提高生产效率。辊锻制坯效率大大高于空气锤或模锻锤上制坯的效率,解决了一般锻造线中锤类设备制坯效率低影响整线生产效率的问题,为提高生产节拍提供了保证,例如采用φ460mm自动辊锻机四道次制坯的效率可达8s一件,一般使用自动辊锻机的连杆生产线年生产能力可达100万件。

⑶节约原材料。由于辊锻制坯精度高,尺寸稳定,可减小下料重量,在模锻工步采用小飞边锻造,锻件材料利用率和空气锤制坯相比有较大提高。

⑷节约能源。有以下几点原因:材料利用率提高,下料重量变小,所需加热能量减小;辊锻机组主电机功率远小于同能力空气锤电机功率;由于效率高,实际每件工件的占用制坯设备时间即用电时间减少。

⑸减小模锻主机打击力,提高锻造模具寿命。辊锻制坯的坯料精化,锻造飞边小,因而对模具的磨损小,有利于锻造模具寿命的提高,同时减小了模锻主机的打击力,对延长模锻主机的使用寿命有利。

教师或楼管员到达系统图像识别区域时,高清摄像头会对其面部进行图像拍摄,图片将会被传输到系统内部,并对其进行人脸检测与识别。系统集成云日志、RFID双层验证、手机管理认证等一系列安全保障机制,以进一步加强系统的安全性。图2为人脸识别工作原理图。

⑹改善劳动条件,减少操作人员。辊锻是连续局部静压成形,冲击、振动、噪声小,改善劳动工人条件,降低劳动强度,自动辊锻机理论上可以做到无人操作。

国外的研究与应用情况

国外20世纪50年代开始热模锻压力机得到迅速发展,由于热模锻压力机上不适合拔长、辊挤等制坯工步,因此在热模锻压力机上模锻轴类锻件时,必须配有制坯辅助设备,这就大大促进了辊锻工艺和辊锻机的应用和推广。如美国雪佛兰(CHEVROLET)汽车公司1955年安装的模锻设备中,14台16000~60000kN热模锻压力机就配有10台规格不同的辊锻机。德国某汽车厂的前轴锻造工艺,原用3台空气锤制坯供应坯料还很紧张,锻件质量低,金属消耗大,飞边损失达20%,后来采用一台自动辊锻机制坯就满足了生产要求,且锻件质量好,材料利用率提高。前苏联某汽轮机叶片厂对200余种叶片采用了辊锻制坯工艺,使材料消耗降低16%,一年即可节约合金钢585t。

现在,自动辊锻机和热模锻压力机及步进式机械手组合成的先进锻造生产线已成为一种标准配制而被世界各大锻造厂采用。在制坯辊锻的孔型设计方面美国国立机械公司、德国EUMUCO公司等都总结出了自己的设计方法。在辊锻CAD技术的研究上,德国汉诺威大学的Deoge于1991年开发出Semgment软件至今仍在被应用,近年来又有辊锻模具三维CAD专用软件开发成功并获得良好的应用效果。图2是德国EUMUCO公司的取得了广泛应用的ARWS型自动辊锻机的结构图。

图2 ARWS型自动辊锻机的结构图(EUMUCO公司)

国内的研究与应用概况

我国从20世纪60年代开始研究辊锻技术,原吉林工业大学在这方面做了大量的工作,发表了专著,并取得了很有价值的研究和应用成果,例如连杆的成形辊锻应用研究,汽车变截面板簧的辊锻技术与设备,机引犁铧、护刃器具和农垦锄头的辊锻,扳钳工具辊锻工艺,以及一些其他种类的轴类件的辊锻工艺的研究与开发等。北京机电研究所对叶片精密辊锻技术应用作了长期深入研究,其成果曾获得国家科技进步二等奖。上海交通大学、原第二汽车制造厂、河北科技大学、大连铁道学院等单位的技术人员也对辊锻工艺理论和应用做了有益的探索。

近年来辊锻技术装备的应用范例

汽车前轴精密辊锻技术及其持续改进

20世纪90年代初开发出前轴精密辊锻模锻工艺,主要工艺流程为:中频感应加热→4道次精密辊锻(1000mm带程控机械手自动辊锻机)→弯曲、模锻(25MN以上螺旋压力机)→切边(10MN摩擦压力机)→热校正(16MN摩擦压力机)。由于该工艺不需要万吨级的压力机,可大幅度降低生产线的投资。

前轴精密辊锻模锻工艺和装备技术进步过程主要体现在以下4方面:

⑴辊锻机辊锻能力的提高。最初开发出加强型680mm辊锻机,可用于50kg以下的小型前轴的精密辊锻,后来在引进德国技术的930mm辊锻机的基础上开发出1000mm辊锻机,在生产使用中发现,该种辊锻机在进行100kg以上的前轴精密辊锻生产时有能力不足的现象,于是2003年又开发了加强型1000mm辊锻机。

⑵从最初的有料头辊锻改进到无料头辊锻提高了材料利用率。最初的前轴精密辊锻件中包含自动辊锻夹持部分的料头,后来尝试将夹持部分作为模锻坯料的一部分模锻成形,这样可以明显提高材料利用率,目前锻件材料利用率一般可以达到90%以上。

⑶采用数值模拟等先进手段辅助设计,使设计精准化,大大缩短了工艺调试时间。图3为前轴精密辊锻工艺的模拟结果,为第一至第四道次的辊锻件形状。

⑷减少辊锻道次。最初的精密辊锻设计为四道次辊锻,其中第一道次辊锻的变形比较小,变形部位不多,变形部位的延伸率一般在1.1以下。后来将第一道次和第二道次合并,开发了三道次精密辊锻技术,可以明显提高生产效率,缩短工艺调试时间,改进后的工艺有利于弹簧座部分的成形。

图3 前轴精密辊锻工艺的模拟结果

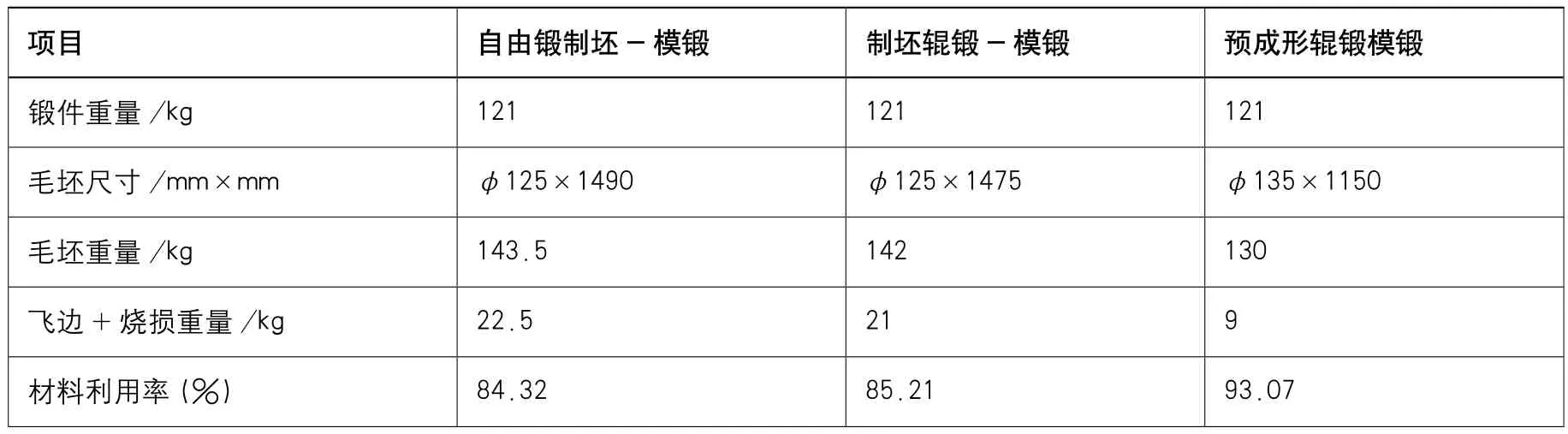

表1 锻件材料利用率等的对比

前轴的预成形辊锻技术开发推广

⑴16t模锻锤上采用预成形辊锻技术的应用实例。

中国重汽锻造厂一直用16t锤生产前轴,后来开发出预成形辊锻模锻工艺,流程如下:中频感应加热(1600kW中频感应加热炉)→预成形辊锻(φ1000mm辊锻机)→弯曲、终锻(16t电液锤)→热切边→热校正。

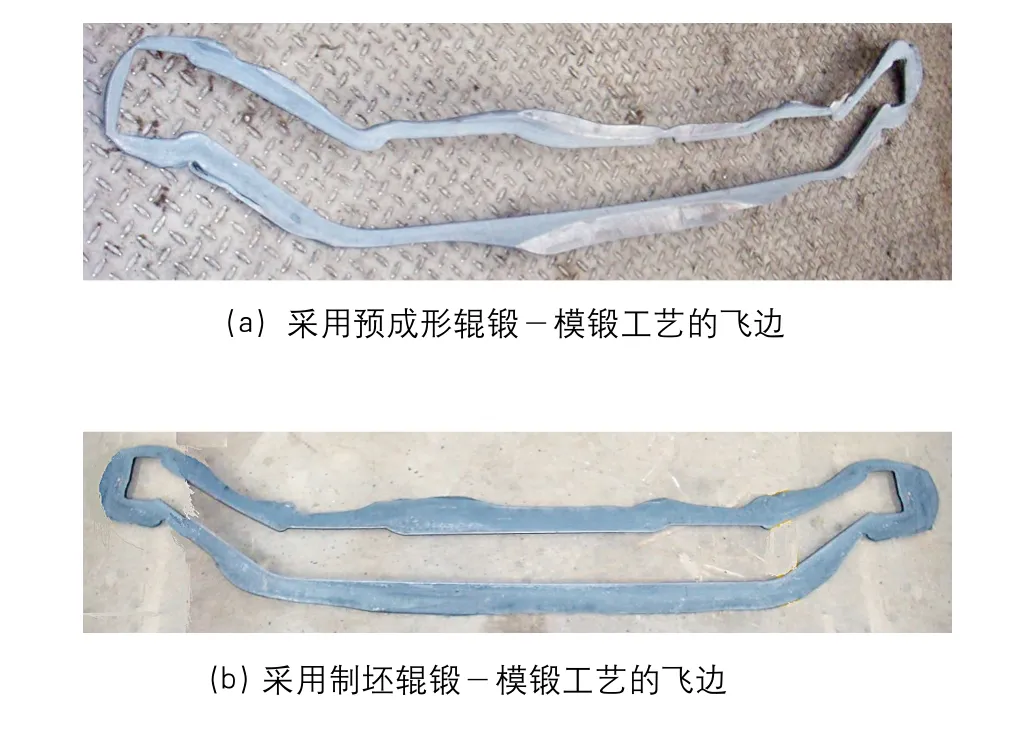

表1所示为锻件的材料利用率的对比,图4是预成形辊锻和制坯辊锻工艺飞边大小的对比。可以看出,预成形辊锻工艺的材料利用率得到了很大的提高,相对于前两种工艺,预成形辊锻工艺的材料利用率提高了8%左右。材料利用率的提高随之带来的是锻件材料费用和加热费用的降低,每年按生产15万件计算,年节约材料费用在千万元以上。

图4 预成形辊锻和制坯辊锻工艺飞边大小的对比

图5 前轴锻件照片

⑵万吨电动螺旋压力机自动化生产线上应用。

湖北三环车桥公司的前轴锻造九线由中频感应加热炉、1000mm辊锻机和德国舒勒公司生产的PZS900电动螺旋压力机和KUKA机器人组成,其前轴生产工艺流程为:中频感应加热(两台2000kW中频感应加热炉)→预成形辊锻(φ1000mm辊锻机)→弯曲、终锻(PZS900电动螺旋压力机)→热切边(J55-1600高能螺旋压力机)→热校正(YD32-2000四柱液压机)。采用两道次预成形辊锻,辊锻调试周期相对较短,图5所示为该工艺调试后最终打出的锻件,锻件充填饱满,轮廓清晰,质量优良。

《国内辊锻技术装备的研究与应用(下)》见《锻造与冲压》第7期