基于静载荷下应变数据的汽车前轴轻量化设计

陈长波,冯美波,高洋,范伟勇,刘新荣

(262200 山东省 诸城市 诸城市义和车桥有限公司)

0 引言

载货车作为重要的货运交通工具,在总承载质量不变的前提下,实现自身减重可以多承载货物。汽车前轴作为重要的底盘结构件,在保证满足使用强度的前提下,汽车前轴轻量化设计是汽车工程师一直进行的重要研究[1-2]。电阻应变片是公认最通用的应变测量方法之一,应变片是利用试验方法评估物体承受载荷或发生应变的电阻装置[3]。本文以某载货车前轴为研究对象,利用ANSYS Workbench软件进行强度分析,借助六通道疲劳试验机及应变片数据采集方法进行前轴阶梯载荷下的应变采集,参照前轴有限元分析结果及在最大试验载荷时的关键截面处应变极值换算所得应力值,对前轴工字梁截面的尺寸进行优化,实现前轴的轻量化设计。

1 前轴有限元建模及静力分析

前桥台架疲劳试验评价标准规定,按前桥静满载荷的0.5~3.5 倍循环加载。结合前轴分析经验及参考文献,在3.5 倍疲劳载荷工况下,前轴最大应力出现在板簧座与中间工字梁变截面处[4],因此本文只考虑该工况,并结合前桥台架疲劳试验方法搭建有限元分析模型并进行静力分析。

1.1 三维建模

前桥额定载荷2 850 kg,主销距1 530 mm,轮距1 730 mm,轮胎半径360 mm。用三维建模软件按照1∶1 的比例绘制前轴三维模型。前轴材料参数见表1。

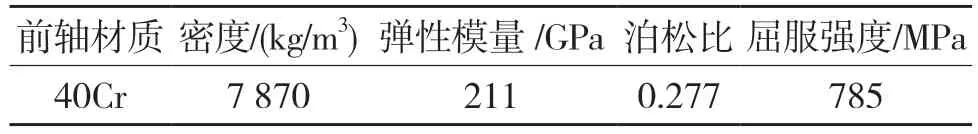

表1 前轴材料参数Tab.1 Front axle material parameters

1.2 网格划分

由于前轴零部件曲面较多,采用自动样式划分网格,前轴网格大小5 mm,如图1 所示。

图1 前轴有限元模型Fig.1 Finite element model of front axle

1.3 载荷及约束

以单个前轴为基础进行分析,在前轴主销孔位置建立局部坐标系,添加Remote Displacement 约束,作用点位置为轮胎着地点。一侧约束X、Y、Z三个方向的移动以及X、Y方向的转动,另一侧约束Y、Z两个方向的移动以及X、Y方向的转动。如图2所示。

图2 远程位移约束Fig.2 Remote displacement constraint

按3.5 倍载荷在板簧座面分别添加垂直向下的力,力的大小为49 875 N。载荷及约束如图3 所示。

图3 约束及载荷Fig.3 Constraints and loads

1.4 前轴有限元分析结果

基础状态前轴3.5 倍静满载荷下前轴有限元分析结果见图4,最大应力出现在前轴下表面的板簧座与工字梁变截面处,最大应力值为578.45 MPa,安全系数为1.35。

图4 基础状态前轴3.5 倍静满载Von-Mises 应力分析结果Fig.4 Results of 3.5x static full load Von-Mises stress analysis of front axle under base condition

2 前轴应变采集

2.1 确定应变采集位置

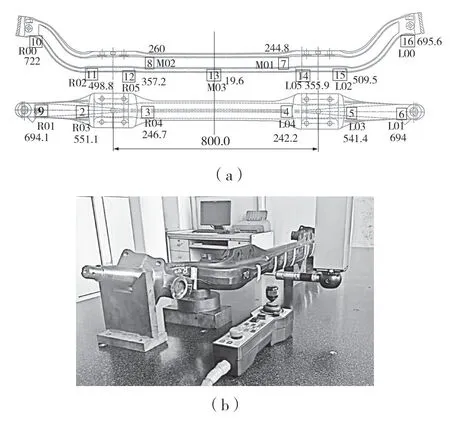

按照前轴垂向载荷下的强度分析结果,选取前轴板簧托内外侧上、下表面及拳头部位上下表面进行标识,按常规电阻式应变计粘贴方法,进行应变片的粘贴并编号,利用三坐标测量各应变片的相对位置。如图5 所示。

图5 前轴应变测点标记Fig.5 Front axle strain measuring point marking

2.2 前轴阶梯载荷下的应变采集

根据各应变片位置建立对应通道,各通道调整好以后开始测试并进行数据的记录。先在前轴两板簧座位置分别施加5 000 N,并依次递增5 000 N增加至30 000 N。如图6 所示。

图6 六通道疲劳试验机及数据采集现场Fig.6 Six-channel fatigue testing machine and data acquisition site

以通道L00(拳头下端面)、通道L01(拳头上端面)为例,采集到的载荷数据如图7 所示。选取工字梁底面板簧座内侧通道L05 应变数据进行分析,获得试验加载力与应变数据的线性关系方程,符合材料在弹性阶段的力学性能。

图7 试验加载力与应变数据Fig.7 Test loading force and strain data

2.3 应变数据处理与分析

在前轴左右两端板簧座表面分别添加30 000 N的垂向力,计算在该载荷下各通道对应位置的应力情况,应力结果如图8 所示。根据前轴疲劳试验状态可知,在垂向加载下,前轴上表面以承受压应力为主,下表面以承受拉应力为主。分别计算出前轴Von-Mises 应力、Maximum Principal Stress(最大主应力)及Minimum Principal Stress(最小主应力)。

图8 前轴应力结果Fig.8 Front axle stress results

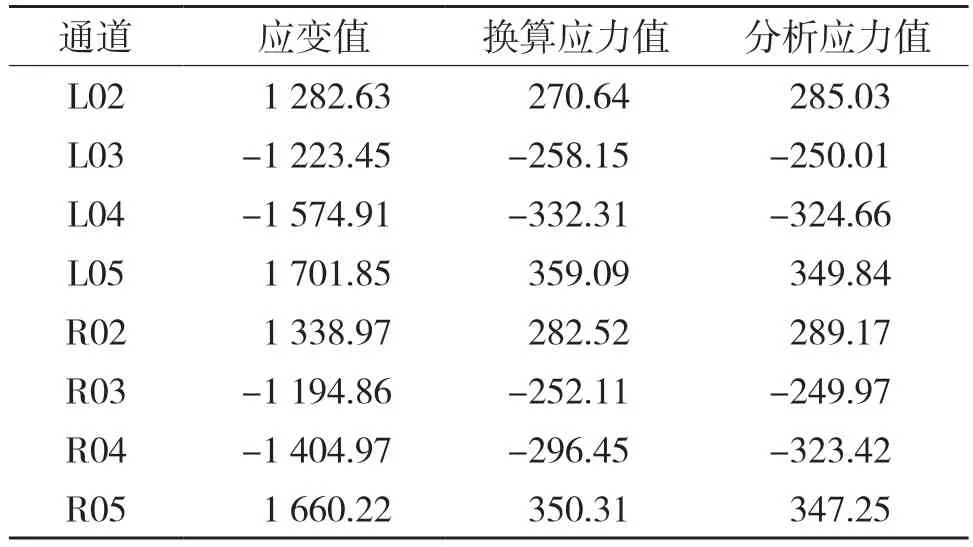

参照前轴台架疲劳试验及前轴受力分析可知,前轴在承受垂向载荷工况下,左右板簧座中间的工字梁位置受力最大,应力最大点出现在变截面处,即通道编号L02、L03、L04、L05、R02、R03、R04、R05,所以,重点关注板簧座中间位置的应变数据。

各通道在施加单侧最大载荷30 000 N 时均有一个应变极值,根据σ=E·ε,按前轴材质40Cr 弹性模量取值211 GPa,换算出各测点应力。各通道应变极值、换算应力值及对应测点位置有限元分析应力值整理后见表2。

表2 关键通道应变、应力值Tab.2 Critical channel strain and stress values

实采应力值与分析应力值对比如图9 所示。

图9 实采应力值与分析应力值对比Fig.9 Comparison of actual mining stress value and analysis stress value

由表2 及图9 可知,各通道采集应变换算所得应力值与有限元静力分析所得测点位置应力值高度吻合,证明了参照前轴疲劳台架试验搭建的采集前轴应变数据与有限元分析建模的符合性。

3 前轴轻量化设计

3.1 轻量化方案

参照前轴单倍载荷下安全系数设计取值范围3~5,结合3.5 倍疲劳载荷下基础状态前轴的安全系数及Von-Mises 应力图(图10),认为前轴中间工字梁截面、板簧座截面存在轻量化设计空间。

图10 前轴应力图Fig.10 Front axle stress diagram

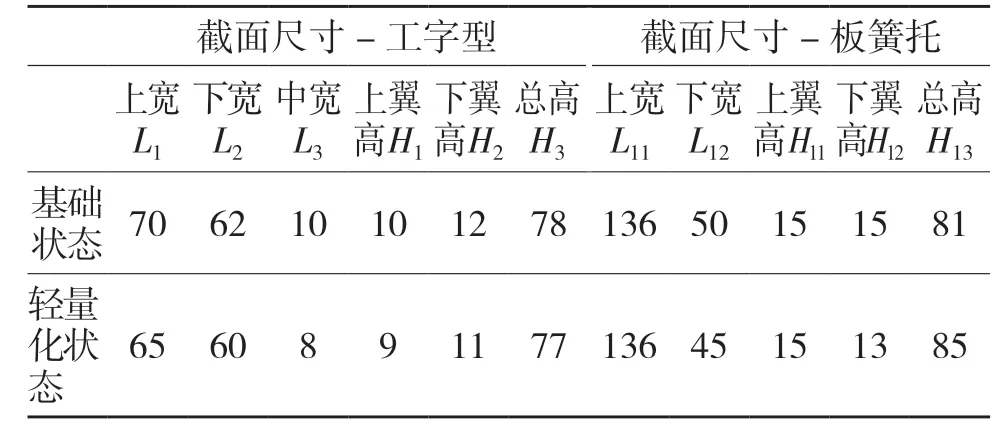

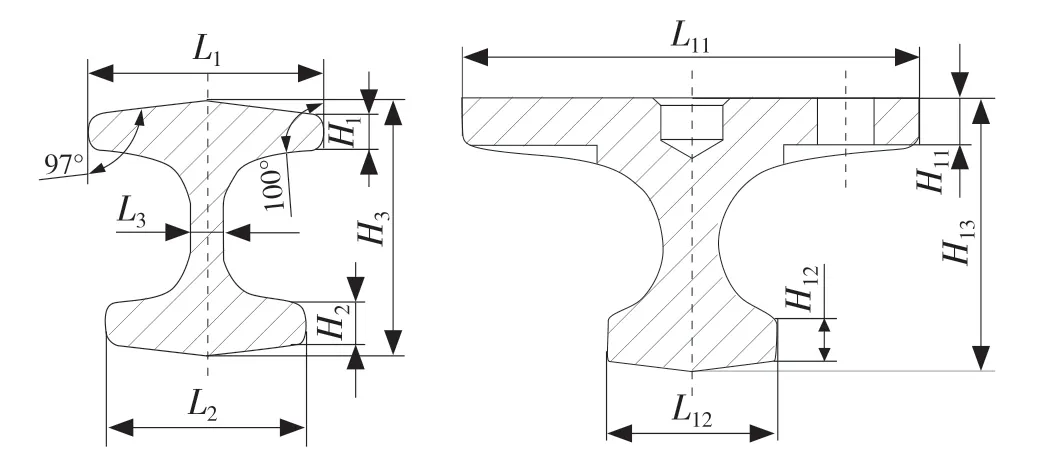

在轻量化前轴强度、刚度满足设计要求的前提下,结合现有锻造车间的前轴工字梁截面成型工艺能力,最大限度地对前轴工字梁截面进行缩减,最终获得以下轻量化方案[5-6]。工字梁截面尺寸示意图见图11,表3 是前轴基础状态及轻量化状态的截面尺寸统计。

表3 前轴基础状态与轻量化状态截面尺寸Tab.3 Front axle base state and lightweight state section dimensions

图11 前轴工字梁截面示意图Fig.11 Cross section diagram of front axle I beam

3.2 轻量化设计方案有限元分析结果

按相同约束及载荷,对轻量化前轴进行3.5 倍静满载荷的强度分析。前轴Von-Mises 应力分析结果如图12 所示。表4 对前轴基础状态及轻量化状态的毛坯及成品状态分别进行质量比对。

图12 轻量化状态前轴3.5 倍静满载Von-Mises 应力分析结果Fig.12 Results of 3.5x static full load Von Mises stress analysis of front axle under lightweight condition

表4 前轴基础状态与轻量化状态降重对比Tab.4 Comparison of weight reduction between front axle base state and lightweight state

与基础状态前轴对比可见,轻量化前轴成品实现降重4.9 kg,在3.5 倍静满载荷下的Von-Mises应力最大值为549.76 MPa,安全系数为1.42,并且安全系数高于基础状态,可以满足强度要求。

目前,该轻量化前轴已批量生产并完成切换,按2020 年该前轴用量90 000 件计算,预计每年可节约材料500 t 左右,将有效地降低生产成本,节约资源。

4 结语

本文通过采用应变片采集应变方法,获得前轴在阶梯加载力的作用下,关键截面处的前轴表面应力极值,将试验采集所得应力值与有限元分析应力结果进行比较,校验两者之间的符合性。以此应力值为参考,在保证前轴强度及安全系数满足要求的前提下,对前轴工字梁截面进行尺寸优化,实现前轴轻量化设计。