基于虚拟样机的轨行式桥检车设计及优化

闫府,王金栋,赵健,安路明,任延龙

(1.610031 四川省 成都市 西南交通大学 机械工程学院;2.300300 天津市 中国铁建大桥工程局集团有限公司)

0 引言

桥梁结构老化、损伤积累等各种病害使得桥梁运用过程中存在安全隐患,严重时会引发安全事故,因此对于桥梁的周期检测和保养尤为关键[1]。桥梁检测车是一种为桥梁检测人员在检测过程中提供作业平台、配合桥梁检测仪器用于预防性检测和桥梁病害维修的专用作业车[2],主要分为车载式和轨行式。其中,轨行式桥检车多为单跨、单联。一座大桥往往需要数台桥检车才能满足检测需求[3],该类型桥检车目前国内外均有广泛应用,如日本多多罗大桥、重庆菜园坝大桥、宁波湾头大桥等。厄勒海峡大桥为公铁两用双塔斜拉桥,采用了一种新型轨行式桥检车,结合臂架式桥检车的特点并配备了转盘结构,车体能够旋转,顺利通过桥墩顶部预留的通道,实现全桥一车检测,该类型桥检车目前国内尚无应用。

轨行式桥检车属于高空作业工程机械,对其工作稳定性有着较高的要求,因此,对其进行优化设计显得十分必要。其中,对于变幅油缸受力的优化,传统的优化设计主要依靠设计人员的经验,存在一定程度的不准确性。借助虚拟样机技术,以参数化分析方法为核心的优化过程能够体现其高效性和优越性[4]。雷超钦[5]等人在ADAMS 中建立牛头刨床模型,并利用优化设计方法,以牛头刨床连杆的压力角作为目标函数进行优化分析,提高了牛头刨床的工作效率;徐怀玉[6]等人以混凝土泵车为研究对象,在ADAMS 中建立一节臂变幅机构的虚拟样机,并以变幅过程中油缸力变化最小为优化目标,对变幅机构铰点位置进行优化,研究表明,优化后的铰点位置改善了油缸的受力状况,减少了变幅对液压系统的冲击;黄柯[7]采用ADAMS 对23 m 泵车臂架系统进行参数化建模,求得油缸最大载荷后,对油缸铰点的坐标位置尺寸进行优化,达到了降低油缸最大载荷的目的,从而降低臂架系统的质量。

针对特定桥梁,本文设计了一种梁下轨行式桥检车,并应用ADAMS 建立整车虚拟样机模型,对其进行运动学分析后,验证了桥检车可以满足检修使用功能。基于虚拟样机模型,对变幅油缸铰点位置进行优化,进而改善变幅油缸的受力状况。

1 桥检车整体结构设计

1.1 桥梁结构特征

如图1 所示,大桥采用双层布置,主桥为钢桁拱,桥横向均为三主桁钢桁梁结构,其钢桁架结构的杆件交叉连接节点及高强螺栓较多,上层桥面板为全封闭正交异型钢板,这些都是检查维护的重点。

图1 桥梁总体结构图Fig.1 Overall structure of the bridge

1.2 桥检车整车构成

桥检车主要由轨道系统、走行机构、转盘、桁架、臂架结构以及吊篮组成,其中臂架结构和吊篮在桁架两侧对称分布。走行机构通过钢轮倒置于桥梁梁底的H型钢轨道上,由电机驱动沿轨道行走,上、下转盘通过液压油缸的伸缩来实现相对90°的转动,从而实现桥检车的纵向行走以及横桥向检测维护。桁架主要起着连接转盘与臂架结构、承载作业人员、液压系统、控制系统以及电源系统的作用,桁架两端的臂架结构在液压油缸的控制下可在一定范围内自由展开,作业人员可站在伸缩臂末端的吊篮中对桥梁进行检查维护[8]。桥检车整体构造如图2 所示。

1.3 转盘结构设计

转盘可以实现车体与桥梁相对旋转,其结构较复杂精密。上转盘为环形结构,在上转盘上设置有连接座,用于与走行机构连接,中间横梁上设置有铰接支座,与1 号变幅油缸的缸体连接。下转盘也是环形结构,倒挂于上转盘上,下转盘上设置有连接座,与桁架连接,中间横梁上设置有铰接支座,与1 号变幅油缸的活塞杆端连接。下转盘倒挂于上转盘上,在上、下转盘之间设置滑道,滑道中开有凹槽,用于放置锥形滚轴。转盘结构如图3 所示。

图3 转盘结构三维模型Fig.3 Three-dimensional model of turntable structure

2 动力学分析及优化

2.1 多刚体虚拟样机建立

将图4 所示桥梁-桥检车装配体模型导入ADAMS 中,进行模型的编辑,主要包括简化模型、定义材料属性等。表1 为桥检车各主要构件属性参数。根据实际运动形式创建运动副,施加约束以及载荷。其中,由于运动过程中吊篮在自动调平系统作用下始终保持水平,因此在吊篮上添加平行约束,约束其与地面始终平行,且考虑到吊篮的最大承载质量为200 kg,在吊篮上施加一个水平向下大小为2 000 N 的载荷。验证模型后,添加驱动完成整车虚拟样机模型的建立。

图4 桥梁-桥检车装配体模型Fig.4 Bridge-bridge inspection vehicle assembly model

表1 桥检车主要构件属性Tab.1 Attributes of main components of bridge inspection vehicle

2.2 运动路径规划

在ADAMS 中利用虚拟样机仿真规划各构件的运动路径,在保证不与桥梁及其附属结构发生干涉碰撞的前提下,将吊篮送往各待检修位置。桥检车各构件顺序动作时,各运动副上驱动用STEP 函数表示。如图5 所示,前20 s 内,桥检车纵向行走一定距离后下转盘相对上转盘旋转90°,使臂架结构到达横桥向初始状态;20~65 s内,各臂顺序动作,将吊篮送往各待检修位置。具体驱动函数为:

图5 桥检车运动位姿示意图Fig.5 Schematic diagram of bridge inspection vehicle movement posture

桁架-大臂旋转副上的驱动MOTION1:STEP(time,0,0,30,0d)+STEP(time,30,0,45,45d)+STEP(time,50,0,55,-10d)

大臂-中间臂旋转副上的驱动MOTION2:STEP(time,0,0,35,0)+STEP(time,40,0,45,77d)

中间臂-伸缩臂1 旋转副上的驱动MOTION3:STEP(time,0,0,20,0d)+STEP(time,20,0,25,10d)+STEP(time,35,0,40,30d)+STEP(time,45,0,50,55d)+STEP(time,60,0,65,20d)

伸缩臂1-伸缩臂2 移动副上的驱动MOTION4:STEP(time,0,0,25,0)+STEP(time,25,0,30,500)+STEP(time,55,0,60,800)

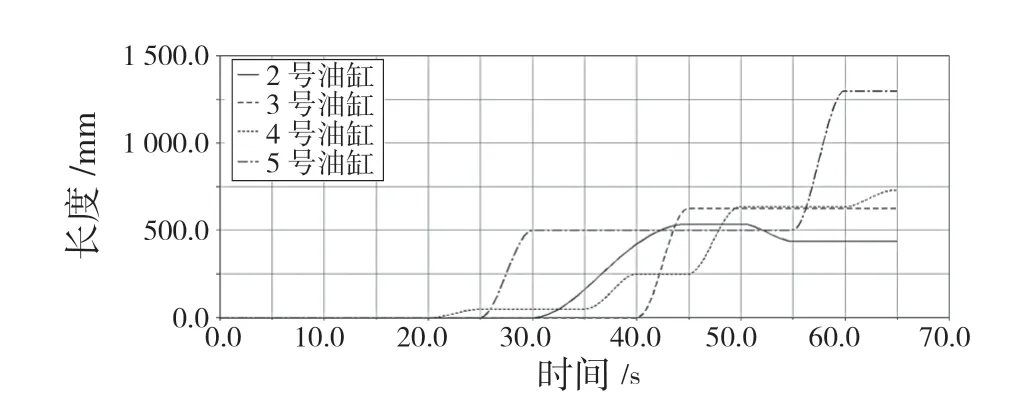

运动仿真得到各变幅油缸的伸缩量-时间变化曲线如图6。为准确模拟桥检车实际运动形式,取消各旋转副上的旋转驱动,按图6 所示曲线用STEP函数替换为各变幅油缸移动副上的伸缩驱动。

图6 变幅油缸伸缩量-时间变化曲线Fig.6 Luffing cylinder displacement-time curve

为获得运动过程中吊篮与桥梁的相对位置关系,在吊篮顶部边缘处建立了一个Marker 点M 用于测量分析,仿真得到吊篮运动范围包络曲线图,如图7 所示。

由图5 和图7 可见,桥检车可在不与桥梁发生干涉碰撞的前提下实现对桥梁上层桥面底部、侧面及侧面立柱上部区域的覆盖,满足检修使用功能。

图7 包络曲线图Fig.7 Envelope curve

2.3 油缸铰点位置优化

2.3.1 油缸受力分析

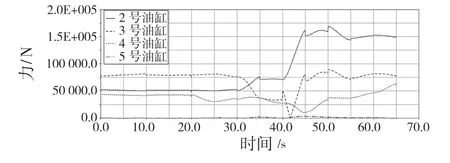

定义仿真时间为65 s,仿真步数为2 000 步,进行动力学仿真分析,得到各变幅油缸的受力变化曲线,如图8 所示。从图8 可知,在驱动函数发生变化的时间点上,受力曲线存在不同程度的阶跃现象,这是由于变幅油缸由静止突然运动后产生速度阶跃引起的。

图8 变幅油缸受力变化曲线图Fig.8 Luffing cylinder force change curve

同时,前20 s 内,桥检车纵向行走以及转盘旋转工况下,各油缸受力平稳;20~30 s 内,由于只发生伸缩臂的旋转和伸长,2 号、3 号变幅油缸受力基本不发生变化,4 号变幅油缸受力有小幅度降低;30~35 s 内,大臂向下旋转45°,其他油缸不动作,2 号、4 号变幅油缸受力增大,3 号变幅油缸受力减小;40~45 s 内,中间臂旋转77°,到达横桥向位姿2 状态,臂架结构的整体重心向远离桁架方向发生了较大偏移,2 号变幅油缸受力有较大幅度的增大,同时3 号变幅油缸的力输出方式由推力变为拉力;45~65 s 内,伸缩臂旋转及伸长后到达横桥向位姿3 状态,臂架结构的整体质心向远离桁架方向继续偏移,其中50 s 时,2 号、3号变幅油缸的受力达到最大,分别为1.68e+5 N 和9.02e+4 N,65 s 时;4 号油缸的受力达到最大,最大为7.51e+4 N。通过分析可知,仿真曲线变化趋势与实际情况相符。

在一定的工作位置,油缸的受力较大,在实际使用过程中可能会造成三方面的不利影响:(1)若液压缸缸径一定,将会需要很高的油缸工作压力,才能满足负载要求,而油缸工作压力增大会加剧油缸在运动过程中的泄漏情况;(2)若油缸工作压力一定,受力过大会导致油缸的尺寸过大,在紧凑的空间内,不利于臂架装置和油缸的排布设计;(3)受力大可能会导致液压系统内受力变化幅度过大,液压冲击也随之增大。因此,对油缸的最大受力进行优化十分必要,但由于篇幅有限,本文仅对3 号变幅油缸的最大受力进行优化设计。

2.3.2 优化目标函数

为降低油缸的液压冲击,提升运动过程中油缸的平稳性,以3 号变幅油缸最大工作受力最小化为优化目标,即:

式中:F3——3 号变幅油缸运动过程中的受力。

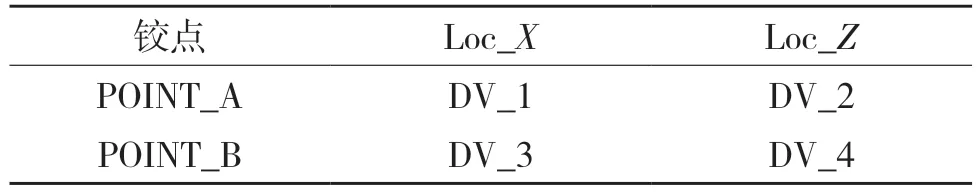

2.3.3 油缸铰点参数化

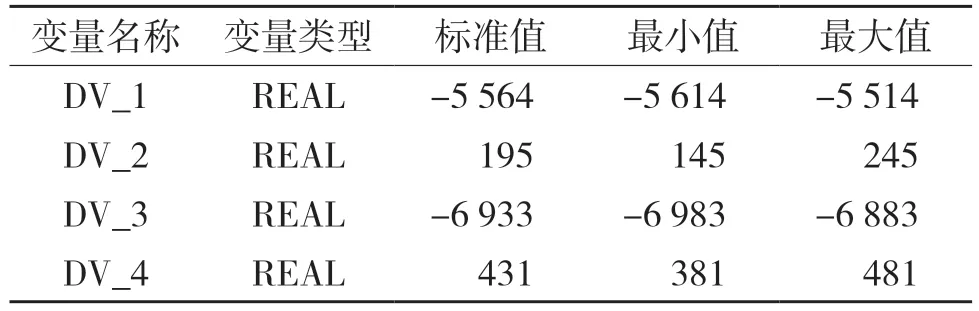

本文采用参数化点坐标的方式将油缸铰点位置进行参数化处理,进而将其坐标值与驱动、各臂架结构的形状等关联起来,将铰点A、B 的X坐标和Z坐标进行参数化,完成优化设计变量的创建,设计变量的坐标如表2 所示。

表2 设计变量坐标值Tab.2 Design variable coordinate value

2.3.4 设计变量取值范围

创建设计变量后,根据总体结构布置、油缸行程等因素限制,确定4 个设计变量的取值范围,具体如表3 所示。

表3 设计变量取值范围Tab.3 Design variable value range

2.3.5 敏感度分析

利用ADAMS/View 提供的设计研究功能对每个设计变量进行敏感度分析,确定设计变量对目标函数的影响趋势以及影响程度的大小。各设计变量的敏感度分析结果如表4 所示。

表4 设计变量敏感度Tab.4 Design variable sensitivity

从表4 可以看出,4 个设计变量对目标函数均存在一定程度的影响,其中DV_1 的影响最大,本文选择4 个设计变量均参与目标函数的优化。

2.3.6 优化分析

由于前20 s 内为桥检车纵向行走和转盘旋转动作,此阶段内3 号油缸受力基本不发生变化,为提高计算效率,本文对桥检车20 s 后运动过程中3号油缸的最大受力进行优化。

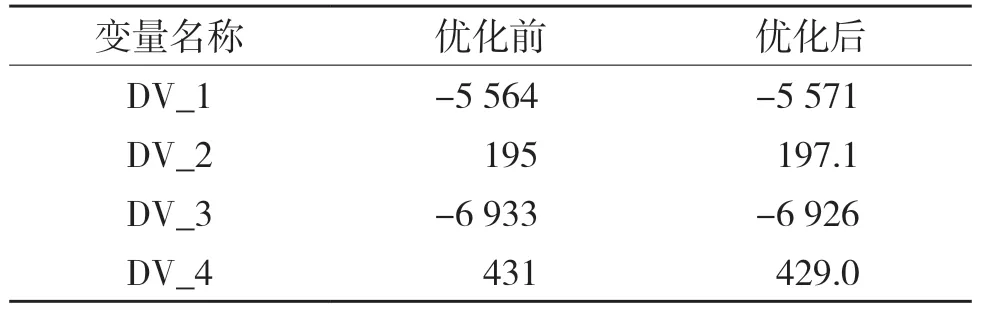

以DV_1、DV_2、DV_3、DV_4 作为设计变量,取目标函数的最小值作为优化目标,利用ADAMS的优化设计功能进行优化计算,完成对3 号油缸铰点位置的优化后,得到满足目标函数最优解时的各设计变量值,具体如表5 所示。系统完成对机构的优化后,通过曲线窗口,可以直观地观察目标函数在优化迭代过程中的变化情况,具体如图9 所示。

表5 设计变量的坐标值变化Tab.5 Coordinate value changes of design variables

图9 目标函数的迭代过程Fig.9 Iterative process of objective function

将优化前后3 号变幅油缸的受力曲线进行对比,如图10 所示。

从图10 可以看出,优化后的油缸受力整体趋势与优化前一致,优化后的油缸受力局部高于优化前,但随着铰点位置坐标的变化,油缸最大受力由90 179 N 变成了86 417 N,油缸最大受力降幅为4.17%,改善了油缸的受力状况,对于其它油缸也存在类似的优化效果。

图10 3 号变幅油缸受力优化图Fig.10 Force optimization diagram of No.3 luffing cylinder

3 结语

(1)针对特定桥梁的检测需求,设计了一种可以在桥梁梁下纵向行走以及横桥向检测维护的轨行式桥检车,实现全桥一车检测。

(2)利用动力学仿真软件ADAMS 建立桥检车整车虚拟样机模型,并进行运动学仿真,规划臂架结构运动路径,验证其可以满足检修使用功能。

(3)以3 号变幅油缸为例,参数化油缸铰点位置并进行敏感度分析后,优化油缸最大受力,结果表明,通过调整油缸铰点位置,可有效降低油缸最大受力,在一定程度上改善了油缸受力状况,为类似工程机械的设计和优化提供了参考。