飞机蜂窝铝合金面板零件的成形研究

文/韩艳彬·中航飞机西安飞机分公司

飞机蜂窝铝合金面板零件的成形研究

文/韩艳彬·中航飞机西安飞机分公司

本文介绍了蜂窝铝合金面板零件的特点,零件成形的工艺特性分析以及成形过程中鼓动产生的原因。根据飞机内面板类零件实际制造过程中所遇到的困难、解决办法,探讨蜂窝铝合金面板零件的成形方法。

韩艳彬,高级工程师,主要从事飞机钣金工艺研究,《冲压技术丛书》参编作者,主持完成的降低钣金零件缺陷、提高成形质量获第十届中国优秀六西格玛项目,拥有1项专利。

某飞机蜂窝铝合金面板零件为蜂窝夹芯金属胶接结构,材料为LY12,零件厚度为0.3mm、0.4mm两种,单架机共有28项此类零件。如图1所示,该零件为薄板盒形件,形状复杂,由四层钣金零件和一层金属蜂窝芯胶接而成。胶接成形前,钣金零件的配合间隙应小于0.2mm,故对薄铝合金蜂窝盒形面板成形工艺要求很高。

图1 零件外形图

此类零件表面质量要求严格,面板外观应平整光顺,并应满足飞机的胶接特性,不允许有折痕和鼓动等缺陷。目前我厂生产各类型蜂窝铝合金面板零件时,现有的生产流程(淬火→校平→液压→切割交付)要求毛坯在成形过程中经过淬火处理,而淬火处理后会造成板料的应力分布不均,同时薄板零件由于其自身厚度薄抗压缩应力差,成形底部易出现鼓动,边缘易出现松动,不能满足蜂窝胶接特性的要求值,因而影响了金属面板和蜂窝夹芯的胶接粘结质量,造成福克检查和声阻抗检查等无损检测通不过,导致昂贵的金属蜂窝复材组件报废。

原因分析

⑴从零件成形的工艺特性分析薄铝合金蜂窝盒形面板鼓动产生的原因,主要是因为铝合金对淬火敏感性很高,目前工厂采用的淬火主要在盐浴炉中进行,由于受设备条件的限制,淬火冷却速度仅能通过调节水温来予以控制,缺点之一就是淬火转移时间长,板材淬火后翘曲变形大。采用快的淬火速度,虽有利于获得较高的强度,但由于急剧冷却带来板材内、外的温度梯度大,表面金属冷却比内层快,表层金属产生拉应力,内层金属产生压应力。随着进一步冷却,内层金属剧冷、急剧收缩,使得最后表层金属有残余压应力,内层金属有残余拉应力,即残留了大量的淬火应力,致使板材在淬火期间产生翘曲变形,产生鼓动。

⑵薄铝合金蜂窝盒形面板的淬火工艺性太差。蜂窝面板的材料太薄,表面积太大,无释放应力的工艺孔和增强抵御变形的工艺加强筋,刚性差,淬火容易剧烈变形,造成板料各点内应力极不均匀,形成明显的鼓包;盒形结构成形时盒底封闭,变形时内应力无处释放,也会形成鼓包。图2所示是盒形零件板料淬火鼓包示例。

图2 盒形零件板料淬火鼓包示例

⑶校平机校平有一定的不稳定性,板料校平后易出现波纹、折痕,液压成形时会出现鼓包、松动、鼓动,严重的会出现扭曲变形。

⑷零件橡皮成形过程中各点变形不同致使材料产生新的不均匀内应力。该因素的影响有大有小,需针对零件作具体分析。

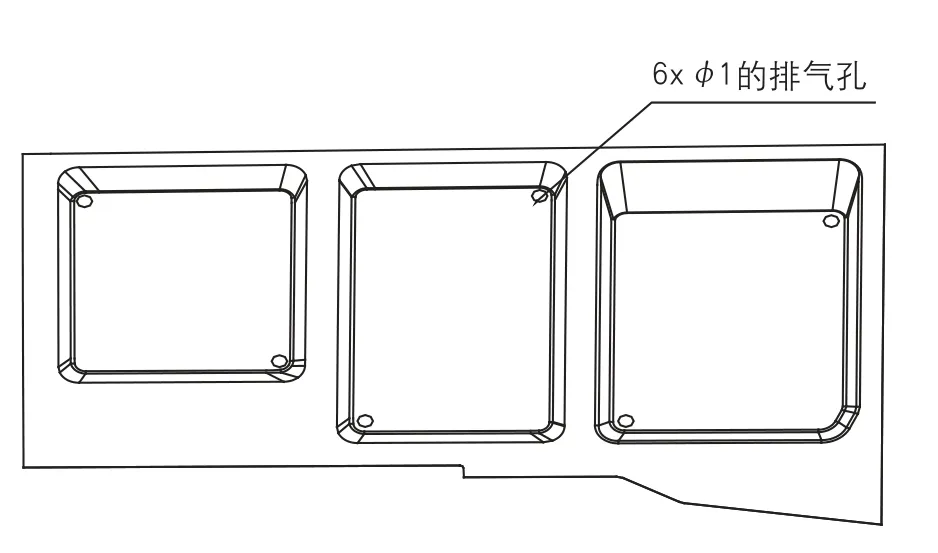

⑸橡皮成形过程中模具盆腔气体的反作用力。毛坯橡皮与型胎底面之间形成一个封闭的腔体,成形过程中空气被逐渐压缩,形成一个反作用力。根据生产经验,由于气体的可压缩性,这个反作用力影响有限,工艺上通过增加工装排气孔就可以解决。

⑹薄板盆形零件成形工艺过程防护的要点是要保证成形设施与零件的接触面光滑、洁净,以免设施伤及零件表面;其次,要保持严谨精细的操作方法,尽量减少成形过程各环节遗留在零件表面的质量缺陷。

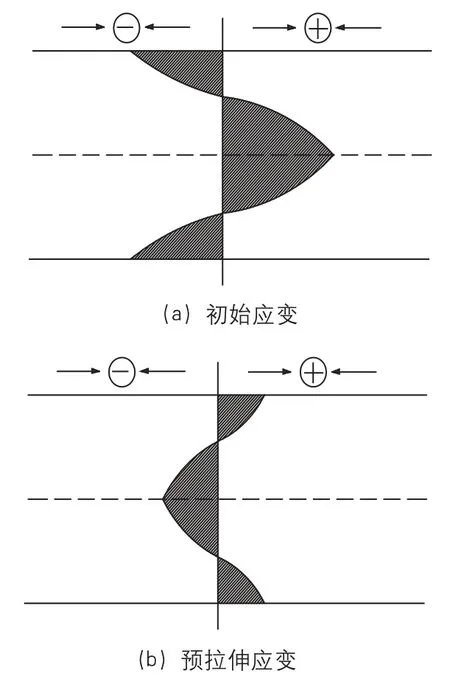

经分析,抑制甚至消除薄铝合金蜂窝盒形面板淬火变形所产生的鼓动问题,首要解决的问题应该是新淬火条件下金属面板零件形成的鼓动对成形后零件精度的重大影响。通过对薄板类零件成形的鼓动抑制机理进行研究,发现采用预拉伸加工,可以明显降低铝合金板淬火后产生的残余应力值,并随着预拉伸量的增加,残余应力转变成拉应力。

其次,薄铝合金蜂窝盒形面板在橡皮成形过程中产生的鼓动,也是影响因素之一。薄铝合金蜂窝盒形面板由于其结构为浅拉深盒形件,变形过程的应力应变状态较为复杂,且要改变其应力应变状态十分困难。通过对工装(辅助)结构如工艺筋槽等在成形过程中所产生的应力应变状态的改变效果进行分析试验,掌握其对鼓动抑制的作用效果规律,对模具的结构设计进行改造,制定合理的工艺方案,最大限度地提高零件的成形精度,以解决生产中所面临的难题。

解决办法

确定淬火方式

目前工厂淬火主要采用盐浴炉进行,由于受设备条件的限制,淬火冷却速度仅能通过调节水温来予以控制。板料淬火时采用卷筒方式,可以防止板料被淬火框硌伤,及被淬火槽液冲击变形无法使用。

毛料卷筒时长度1000mm以内、直径以φ150mm左右为宜;长度1000mm以上、直径以φ200mm左右为宜,层间间隙均匀,以减小淬火变形。卷筒均匀捆扎2~3道放入专用小淬火框,再以立式固定在热处理间的大型通用淬火框内,如图3所示。

图3 淬火方式示例

在淬火时,淬火框的入水转移要求十分平稳,尽量垂直下水,以防止水的激荡造成更多的鼓包。尤其是不能绊在淬火槽或水槽边缘,剧烈的抖动和斜框入水会造成更大的变形扭曲和硌伤。

改进零件生产工艺

鼓动,即材料局部纤维长度比其他部位长。为了消除鼓动,一种方法是靠收缩纤维使变长的纤维缩短,可采用收缩机收缩,还可以采用手工收料的方式;另一种方法是拉伸或手工放料。收缩机收缩料时虽然某一局部能达到收料的目的,但从整体来看,材料收缩不均匀,平面度差,而手工放料因为材料薄,表面质量要求高,要求钣金工技术较高,劳动强度大,效率低。综合考虑后选择改进零件生产流程,增加拉伸校平工序,确定了薄板新淬火状态板料校平的工艺方法,即淬火→校平→拉伸→液压。

对淬火后的板料进行拉伸,无论是受压应力的表层金属,还是受拉应力的内层金属,它们在受到外力的作用后都将发生变形,当给予的拉伸力超过该金属的弹性极限后,就发生塑性变形。由于板料的内层金属原来就具有残余拉应力,所以它首先超过弹性极限进入塑性变形,这显然造成了内层金属的变形速度比表层金属快,但由于板材仍然是一个整体,表层金属将牵制内层金属的变形,所以在塑性变形发生后,表层金属将产生拉应力,内层金属产生压应力,这正好和淬火后的残余应力方向相反。如果预拉伸量选择恰当,其内力和可以接近于零,消除鼓动。图4所示为初始应变和预拉伸应变的示意图。

图4 初始应变与预拉伸应变对比

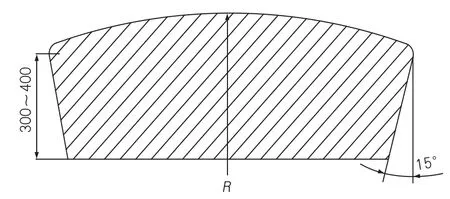

⑴模具的选择。

校平模结构可采用一般拉形模结构,用松木或竹胶板组成框架,内部填入环氧胶砂作为模具基体,工作面粘贴15mm环氧料面层,表面流线光滑。拉伸方向模胎侧面斜角为15°~20°,模胎圆角半径为30~50mm,如图5所示。

图5 模具截面图

拉伸模具R值依据下面公式进行选择:

R/t≥1/2(z/σS-1)

其中:σS为屈服应力;t为材料厚度;z为弹性模量系数。

计算得出:t=0.3mm,R≥825mm;t=0.5mm,R≥1357mm。考虑加工因素R确定为1400mm。试验申请通用工装和通用校平模。

⑵拉伸分析。

拉伸采用单模一次拉形,使材料屈服,产生一定的均匀变形,因零件材料较薄,可采用一次2~4张料一起拉伸。为防止褶皱的产生,可使夹头钳口曲线尽量符合模具两端对应曲面的剖面形状,在操作过程中正确配合夹头拉伸和台面上顶的动作。另外,可适当增加板料宽度,用两边余量包容模具圆角,阻止材料下滑。拉伸过程做到匀速、不间断,有利于提高零件质量。拉伸时,施力方向要和材料轧制的纤维方向一致。

⑶拉伸试验。

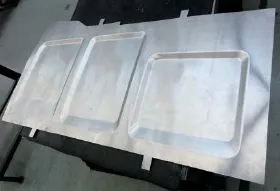

板料淬火后,先在校平机上将其初步校平,利于拉伸时装夹,校平后在FET1200拉伸机进行拉伸,板料两端各留100mm的装夹量,拉伸后板料如图6所示。由图可见,拉伸后基本上消除了鼓动及松动。

图6 板料拉伸后效果

研究工装结构

为了消除橡皮成形过程中模具盆腔气体的反作用力,可以采取加排气孔的办法。为避免产生压痕,排气孔的位置决定开在型胎凹腔的对角拐角处(图7),孔的大小可采用为φ1,在第一次小压力液压的时候可以保证气体的排出,这样既不会在零件上留下印痕,也保证了二次液压时的一次成形,消除鼓动。

图7 排气孔位置图

由试验得出零件回弹量在1mm左右,根据工艺经验可以将型胎凹腔加深0.8mm。另外,试验过程中零件在两凹腔之间的回弹量,大约为1~1.5mm,可以将型胎两凹腔中间筋的最高点降低0.6~0.8mm,两端不变,将凹腔弧度变大,降低回弹。

液压方法

液压成形及校形时,应擦拭干净型胎表面,清理橡皮渣和灰尘屑末,最好采用专用橡皮,以便于保持橡皮洁净。采用硬度较高的聚氨酯橡胶有利于消除液压成形及校形时产生的鼓包和松动。

在成形过程中,采用分步液压成形,避免材料因一次成形剧烈而产生起皱或拉裂。在QFC1.4×4-1000液压机上进行零件成形试验,具体分三次进行,第一步5MPa,第二步15MPa,第三步25MPa。成形前对模具进行检查,确保模具上无杂质颗粒物。

试验结果分析

经过对飞机零件试验统计,在采取以上措施后,取得的效果如下:

⑴零件盆底鼓动、鼓包数量减少90%以上。

⑵消除了零件表面麻点。

⑶零件边缘松动轻微,R转角过小会有松动,可以手工修整,表面质量得到很大提高,满足零件图纸要求。最终成形的零件如图8所示。

图8 液压成形后效果图

结束语

蜂窝铝合金面板零件成形技术在飞机机翼上应用很广泛,其质量直接影响到飞机性能,经反复试验,掌握了拉伸校平的办法,消除了局部鼓动及松动,满足了胶接要求,零件质量得到很大程度的提高。以上论述的成形方法希望能给此类零件的制造者提供借鉴。

蜂窝铝合金面板零件本身工艺性差,成形难度大,零件成形过程中需要液压多次,表面质量要求高。根据航空产业的发展,将来可采用碳纤维复合材料面板,就不存在鼓动、划伤等问题了。