ABB柔性冲压自动化解决方案

文/宋常胜·上海ABB工程有限公司

ABB柔性冲压自动化解决方案

文/宋常胜·上海ABB工程有限公司

本文主要介绍ABB冲压自动化技术的发展历史及现状,从简单的机械手冲压自动化到双机器人技术。通过引入冲压车间生产力模型,来分析冲压车间对自动化的要求,及冲压自动化的发展趋势。

作为世界上电力和工业自动化技术的领先企业,ABB在冲压自动化领域积累了丰富的经验。追溯ABB冲压自动化的历史,从两轴的机械手(Doppin),发展到今天的基于机器人技术的柔性自动化技术,已走过了三十多年的历程。

目前,纵观所有的冲压自动化设备,最终都可以归纳为两类,即硬自动化和柔性自动化。硬自动化,又称为机械手,是一种专用设备,专为冲压搬运上、下料而设计制造,分为单臂和双臂两种。柔性自动化,则是基于机器人技术的一种冲压应用,通常使用柔性较好的机器人,实现压力机的自动上、下料。而ABB同时具有这两种自动化解决方案。接下来,将介绍ABB冲压自动化的发展历程及现状。在开始介绍之前,首先,我们引入生产力模型概念,来剖析一下冲压车间到底需要什么样的自动化?

冲压车间生产力模型

根据我们多年来积累的经验,总结出了一个冲压车间的生产力模型。如图1所示。

图1 冲压车间的生产力模型图

在这个模型的最上端是产能,也就是我们所追求的目标,我们期望这个值最大化。但是,最大化的产能,将受下面这些因素的影响。

⑴安全性:安全包括设备与设备及设备与人之间。整个生产线的设计首先要考虑安全因素。

⑵柔性化:柔性化意味着生产线的适应性更强、实用性更广。每个汽车制造企业每年都要推出许多款新车型,随着车型的更新,会有更多复杂的零件出现。生产线必须能够适应这个变化。

⑶易用性:设备操作简单易用,维修量低,可以大大降低操作员的工作量,也可以减少企业用于此项的培训费用。

⑷能效率:能效率指设备的能源利用率。对于一个企业的运营来说,能源消耗量大,意味着成本的增加;降低能源消耗量,也就意味着降低成本。所以提高能效率是每个企业都竭力追求的一个目标。

⑸可靠性(A)、速度(S)、质量(Q):要想提高效率,实现批量化生产,可靠性至关重要。如果设备不可靠,经常出现故障停机,这样要损失掉大量的生产时间。产能得不到充分的发挥,对设备来说也是一个浪费。当设备可靠性提高了,整线的速度就成为影响效率的一个关键因素。生产节拍慢,单位时间产量就低,效率就低。如果设备可靠性高、运行速度快,但是质量有问题,例如:零件经常裂开或起皱。那么,效率也会很低。只有设备可靠性高,运行速度快,质量好,这样的情况下生产效率才会高。

通过上面的分析,可以看出来制约产能的因素很多。只有这些条件都达到最优,产能才能最大化。ABB冲压自动化线的解决方案就是本着这样的原则设计、制造,最终使用户得到实惠。

ABB硬自动化解决方案

ABB硬自动化始于二十世纪七十年代,从开始的单轴电机驱动的机械连杆结构,到双轴伺服电机驱动的连杆结构,直到多轴伺服电机驱动结构,已经有三十多年的发展历程。下面介绍两种基本形式的机械手。

Doppin机械手

目前使用的Doppin机械手PM2D3(图2)属于第三代系统,具有两个伺服轴驱动系统。它的最大特点是速度快、结构简洁、免维护、可靠性高。压力机间单元要使用两台机械手和一台穿梭机,可以适用于较大压力机间距。因为属于专用设备,而且压力机间设备多,所以设备投资较大。

图2 Doppin机械手PM2D3

Doppin机械手在水平行程3000mm、垂直行程100mm的情况下,速度可以达到每分钟25次。因为只有两个轴,所以缺乏柔性。

Unifeeder机械手

Unifeeder机械手(图3)是在Doppin机械手的基础上,开发出的新的自动化机械手。它是相当于两个Doppin机械手和一个穿梭机的结合。它具有四个伺服驱动轴,因此比Doppin机械手的柔性要高。当它在水平行程7000mm、垂直行程200mm的情况下,速度可以达到每分钟14.5次。

图3 Unifeeder机械手

ABB柔性自动化解决方案

随着ABB机器人技术的飞速发展,ABB抛弃了柔性差、制造成本高的机械手,转而开始发展高柔性的冲压自动化机器人。说到机器人自动化,首先要回顾一下ABB机器人的发展历史。

在1974年,ABB发明了世界上第一台电动机器人,从此拉开了ABB机器人发展的序幕。到目前为止,ABB已推出第七代机器人。在1993年,ABB首次将机器人应用于冲压自动化线,开创了机器人在冲压自动化线应用的先河。

近几年,随着工业制造技术和电子技术的飞速发展,机器人的制造成本在不断降低,而机器人的性能在不断提高。其运行速度不断提高,稳定性越来越好,得到越来越多的行业的青睐。尤其是机器人的柔性,越来越被人们看重。下面将着重介绍基于机器人技术的柔性冲压自动化线。

六轴机器人生产线

冲压领域应用的机器人通常具有六个伺服轴,也就是具有六个空间自由度。图4、图5分别是ABB冲压机器人和一个六轴机器人冲压生产线的布局示意图。

从拆垛、上料直到机器人线尾下料,都采用的是机器人。由于机器人的运动特性,零件在压力机单元间传送时,零件需要水平旋转180°。对于大零件来说,例如:汽车侧围,因为水平旋转的需要,要求压力机的间距大一些。因此,也影响到压力机的节拍。所以,六轴机器人线对于生产大板料和小板料的节拍是不同的。对于中、小板料生产线,目前ABB在国内做到最快的生产节拍是每分钟13件。

图4 六轴机器人

图5 六轴机器人冲压生产线

旋转七轴机器人生产线

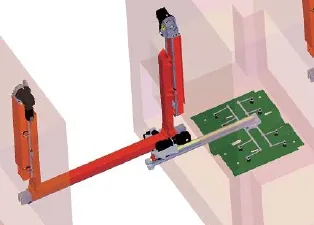

由于模具设计的原因,有些汽车厂用户不希望在压力机间旋转零件。针对这样的要求,ABB开发了伺服旋转第七轴,附加在机器人第六轴上,如图6所示。因为旋转第七轴使用伺服电机,在机器人控制系统内作为机器人的附加轴,所以,它是完全可控和可编程的。

图6 附加第七轴的机器人

旋转七轴机器人冲压生产线线除了实现零件在压力机之间的平移,还具有其他优势。因为零件不用平移,所以压力机之间的距离可以减小,这样对提高整线速度有一定的帮助。同时,由于压力机间距的减小,又可以缩短废料输送线的长度,节省了厂房等的投资。

直线七轴机器人生产线

在目前追求高效率的时代,冲压自动化线也追求高速运行,以提高生产效率。在前面介绍旋转七轴机器人生产线时,可以看出旋转七轴对生产线的节拍有一定的提升。但是,由于旋转七轴还是通过旋转来实现平移,所以对节拍的提升有限。我们知道,两个点之间,直线传送的距离最短,所以,如果直线传送,那么速度会更快。基于这种原理,ABB在2007年推出了直线七轴机器人(图7)。

图7 直线七轴机器人

ABB直线七轴机器人是将直线传送技术与机器人技术相结合,既具有直线传送的快速性,同时又具有机器人的柔性。直线七轴机器人生产线,由于自身的柔性特点,可以适应各种复杂模具,对老模具也具有非常好的适应性,速度也快。目前,已完成的直线七轴机器人生产线,稳定运行的生产节拍最快达到每分钟12次。

双机器人技术生产线

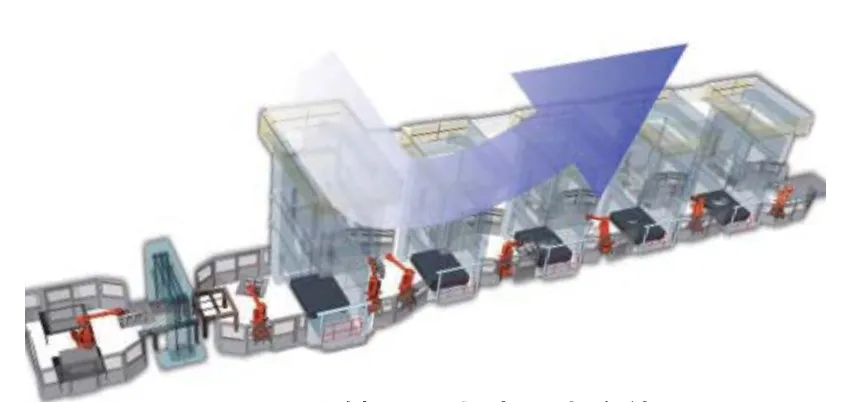

对于新上生产线,用户越来越多地选用高速生产线。那么,多高速度是高速生产线呢?通常,我们定义整线节拍在每分钟15次及以上的生产线为高速生产线。

高速生产线最初是以双臂自动化为主,即硬自动化,专用冲压自动化设备。但是,随着汽车制造厂对设备要求的提高,除了速度要求,柔性也越来越重要。因此,冲压自动化设备供应商都越来越多地开始应用机器人技术。

为了满足用户需求,在保持原有的柔性基础上,ABB推出了双机器人冲压自动化设备(图8),提高了整线的生产速度。

图8所示双机器人冲压自动化设备采用两台机器人以最佳的方式分配总功率并减少惯量,是一个单控制器系统,控制两台4轴机器人,外加两个附加轴,共10个轴。两个附加轴可以实现横杆倾斜摆动。横杆采用碳纤维结构,以减少惯量。

图8 双机器人冲压自动化技术

如图9所示,横杆的第一个方向(α-α’)的运动是由附加轴来完成,第二个方向(β-β’)和第三个方向(γ-γ’)的运动是由两台机器人腕部的运动来完成,无需使 用附加伺服轴。另外,该系统在移动双零件(侧移)时能够根据零件距离进行动态匹配,亦无需使用任何附加伺服轴。

该双机器人冲压设备是基于机器人技术的解决方案,用于压力机的上料和下料,而不需要对压力机进行任何改动。它适用于现有冲压生产线,相较于其他系统需要在立柱和滑块间预留额外空间而言优势明显。这是一款快速和柔性化的传送装置,应用于冲压生产线上能够达到每分钟16次的生产节拍。

图9 双机器人设备横杆的运动控制

结束语

根据上面的介绍,我们可以看出来,冲压自动化的种类很多。各个冲压自动化设备供应商的起点不同,有些是从硬自动化起步,在保持高速的前提下,逐步向柔性自动化发展;有些是从柔性自动化起步,在保持柔性的前提下,向高速化发展。其实,最终的发展方向是一致的,即高速、柔性冲压自动化。

除此之外,冲压线的节拍快与慢,并不只是由自动化设备决定的,还与压力机速度的快慢、压力机的行程大小、模具的状态等诸多因素有关。但是,安全、可靠、高效、柔性化是所有用户都追求的共同目标。