数字化冲压生产线的建立

文/刘朋,朱平,王杰,皮劲,苏琦·神龙汽车有限公司技术中心

数字化冲压生产线的建立

文/刘朋,朱平,王杰,皮劲,苏琦·神龙汽车有限公司技术中心

随着汽车行业的飞速发展,汽车制造业也在不停地进步,近些年伴随着电子与信息技术的发展,行业内的软件不断发展更新,使得汽车制造业向数字化不断发展,本文就冲压生产线的数字化做了介绍,并介绍了如何把数字化应用到冲压生产线的建设中。

刘朋,冲压工艺工程师,主要从事冲压车间的整体平面布置、生产线(压机、自动化)的规格选型、生产线绩效指标的制定与提升、冲压新技术的研究和应用。曾负责5000t生产线7轴机器人自动化改造,是武汉第三工厂冲压车间、成都工厂冲压车间建设规划的主要参与者。拥有1项国家专利、2项专有技术。

随着工业的发展与电子信息技术的广泛应用,使得制造过程不断自动化、智能化,此时机器已开始逐步替代人类作业。并且,三维软件的开发和应用也在不断升级,专用虚拟制造仿真软件的应用也日渐成熟,使得生产线的数字化运行成为现实,随着数字化程度的不断提高,出现了一种能将压机设备、自动化设备与模具的前期结构设计联系在一起的设计方式。

传统模式下,压机设备、自动化设备和模具结构在设计阶段都是相对独立的,互相之间依靠企业内部的工艺标准进行设计,设计结束后三者之间的结构设计没有立体的校核。在设备安装过程中、模具调试过程中往往会出现诸如设备单元间有干涉、模具与压机有干涉等问题,导致生产节拍、生产效率和质量受到影响。

数字化冲压生产线的理念是把压机设备、自动化设备、模具结构在设计阶段就全部用数字模型建立,并利用软件进行分析,在设计阶段解决掉结构性问题,为冲压线的建立提供指导建议。

结合对当前现状的分析,解决掉结构性问题还无法使生产线设计达到最优,还需对生产线自动化过程进行模拟,对自动化运动轨迹、设备运行时序以及模具内部结构的时序进行综合分析才能得到最优化的冲压生产线。图1所示是数字化冲压生产线的设计流程。

综合以上情况,本文介绍的冲压数字化生产线的建立主要包含5个方面的内容:⑴生产线设备3D模型的建立;⑵模具3D模型的建立;⑶端拾器3D模型的建立;⑷生产过程模拟仿真;⑸生产线状态监控以及生产报表的生成。

生产线设备3D模型的建立

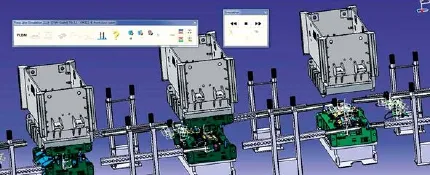

生产线设备3D模型的建立工具主要是三维建模软件,诸如:CATIA、UG、PRO/E、SolidWorks等,如图2所示。

生产线设备3D模型的建立犹如一条生产线的建立,前期需要大量的人力、物力构建设备单元模型、生产线模型,但是一旦建立,就可以长期使用。

建立生产线3D模型的步骤:⑴设备选型。根据产能需求、功能需求、工艺要求进行压机、自动化各单元的设备选型。⑵建立初步的3D模型。目前压机公司和自动化公司也都在利用三维软件建模,各个关键的设备单元都有3D模型,可以通过设备制造方得到初步的3D模型。⑶没有3D模型的单元,再通过二维图纸进行建模。⑷通过软件把各个单元进行组合装配,从而建立起冲压生产线的3D模型。

这里需要注意的是,生产线3D模型建立的目的是检查压机、自动化与模具的干涉情况和运动分析,用到的是生产线设备的外形轮廓尺寸和运动曲线,内部机械结构不用建立,但必须要建立起完整的外轮廓。

图1 数字化冲压生产线设计流程

图2 生产线设备的3D设计

模具3D模型的建立

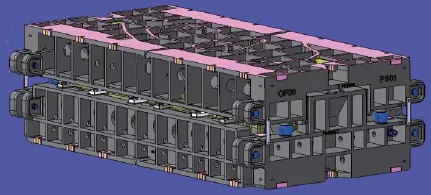

目前模具制造厂家已经全部利用三维软件进行模具的设计,将模具进行3D数字化仿真显示(图3)。其主要作用是用仿真成形软件对模具结构进行模拟,并分析零件的成形性。

有了模具3D模型,就可以导入到生产线设备3D模型中进行分析,如图4所示。图中模拟了模具的左右侧与机械臂之间的间距,显示有248mm,证明不存在干涉,如果小于0,则存在干涉。个别极限尺寸的模具存在干涉可以通过修改模具结构进行调整,但如果大多数的模具都存在干涉,就需要调整压机和自动化设备的结构,调整后再将模具放到3D模型中进行模拟。

图3 模具的3D设计

图4 将模具模型导入到生产线3D模型中

端拾器3D模型的建立

端拾器3D模型建立的步骤:⑴获取零件的数字模型;⑵根据零件形状、重量布置吸盘;⑶根据自动化类型选择合适的支臂和主臂。图5所示是端拾器的3D设计模型。

图5 端拾器的3D设计

端拾器在冲压件的生产制造过程中起着至关重要的作用,它要将上一道工序的零件抓取再放到下一道工序。端拾器能否快速、稳定的将零件抓取并快速、稳定、准确地放到下一道工序中去,关乎整条生产线的节拍。如果端拾器无法每次都稳定地将零件抓走,还可能导致模具压双料,造成生产事故。

以往端拾器的制作过程为:第一步,采购端拾器各个标准组成部件;第二步,根据零件的形状、模具的型面、模具中各个部件的位置进行端拾器的现场配制。这存在两方面的问题:⑴需要占用生产线调试时间;⑵端拾器吸盘布置不合理。

建立端拾器3D数字模型的意义在于,便于模拟整个生产线的运动,端拾器在初期就可完成设计,能根据零件形状合理的布置吸盘。

生产过程模拟仿真

传统的冲压生产线建立模式是设计与制造分开,两者之间缺乏集成,有时为了追求某个功能,设计阶段会将结构设计得很复杂,但往往在实际生产制造过程中会发现结构存在干涉,或者降低了生产节拍。

在拥有了以上四个方面数据的基础上,可以通过软件对整个生产线的运行情况进行模拟仿真,从而分析出模具是否与设备有干涉,或者在自动化生产过程中,模具的结构设计是否存在缺陷。在没有进行数字化模拟前,必须到现场上线才能发现模具结构的问题,而模具再整改困难大,这就延长了模具的调试周期,而现在在设计阶段即可很大程度的减少干涉。

如图6所示,模拟过程中发现定位销(标记圆圈处)高度过高,需要降低50mm。另外还模拟出如果OP20液压垫设计成为瓶颈,整线的实际生产节拍就会降低。上料机器人放料时,液压垫可能会未完全到达上死点,在压力机下压时,模具定位销及传感器需要保证零件能够到位。

图6 模拟过程中发现问题

图7 生产信息管理

图8 生产线的实时监控

通过模拟得出的结果,将用于改进设备结构、模具结构、端拾器的结构,而在模拟阶段发现的问题会大大优化后期的安装调试。

生产线状态监控和生产信息监控

在生产过程中,生产线的监控分两个层面:一个层面是生产线生产信息的管理(图7),该管理系统是动态的,能实时显示目前的生产信息,包括:目前生产零件名称、生产节拍、已生产数量、换模时间、当前生产效率等等,并且可以在当日生产结束后生成日报表、周报表、月报表、年报表,总结日、周、月、年的生产运营情况,为管理者对生产线的管理提供良好的数据支撑,为生产线运营情况提供总的分析。

第二个层面是生产线实时状态监控(图8),该监控系统可以直接显示目前生产线的动作,每个工作单元的状态,包括:拆垛台、清洗机、机器人、压机、皮带机的运行情况,生产线故障信息,并可在生产线异常时直接报警给管理者,生产线故障会第一时间得到处置,能大幅减少停机时间,提高生产效率。

上面提到的两个层面的监控发布到公司网络,管理者可以在任意连接到公司网络的端口输入网址进行查看,系统也会根据管理者职能的不同分配不同的管理等级,并接收到相应的信息。

结束语

建立数字化冲压生产线的目的是为了解决设计阶段和生产制造之间的断层,其关键是生产线数模的建立与仿真模拟。利用3D技术和模拟技术,对每个制造单元的情况进行模拟,达到强化设计,弱化现场调试的目的,从而达到从设计到制造的良好过渡,大幅减少现场问题、降低制造成本、缩短项目周期、提高项目质量。

神龙汽车有限公司现有的9条冲压生产线已经开始逐步地往数字化方向发展,刚在成都工厂投入的2条生产线已经按照以上5方面进行建设。目前工厂级别的生产系统、物流系统等都在往数字化方向发展,今后的冲压会逐步向数字化工厂迈进。