微波波导负载定位连接孔加工夹具的设计

□ 唐琼英 □ 施江锋

1.四川信息职业技术学院 四川 广元 628040

2.零八一电子集团 四川华昌电子有限公司 四川广元 628017

1 设计背景

微波波导负载是微波信号传输系统中吸收来自传输线的微波能量、改善系统匹配性能的重要部件,被广泛应用于各频段及各类型微波系统中。波导负载的外形结构如图1所示,比较复杂,法兰端面连接孔与波导口的位置度要求高,多数均≤0.05 mm,法兰端面的连接孔也是定位孔,需满足定位孔的加工精度要求,为此需设计专门用于加工负载外壳的法兰盘端面定位连接孔的钻床专用夹具。

2 夹具设计

夹具在设计过程中,除了要考虑能满足所加工零件的精度要求外,还要考虑夹具本身的结构及加工的工艺性能。夹具设计的思路首先是确定夹具的总体结构方案,再设计夹具中各零件的结构。

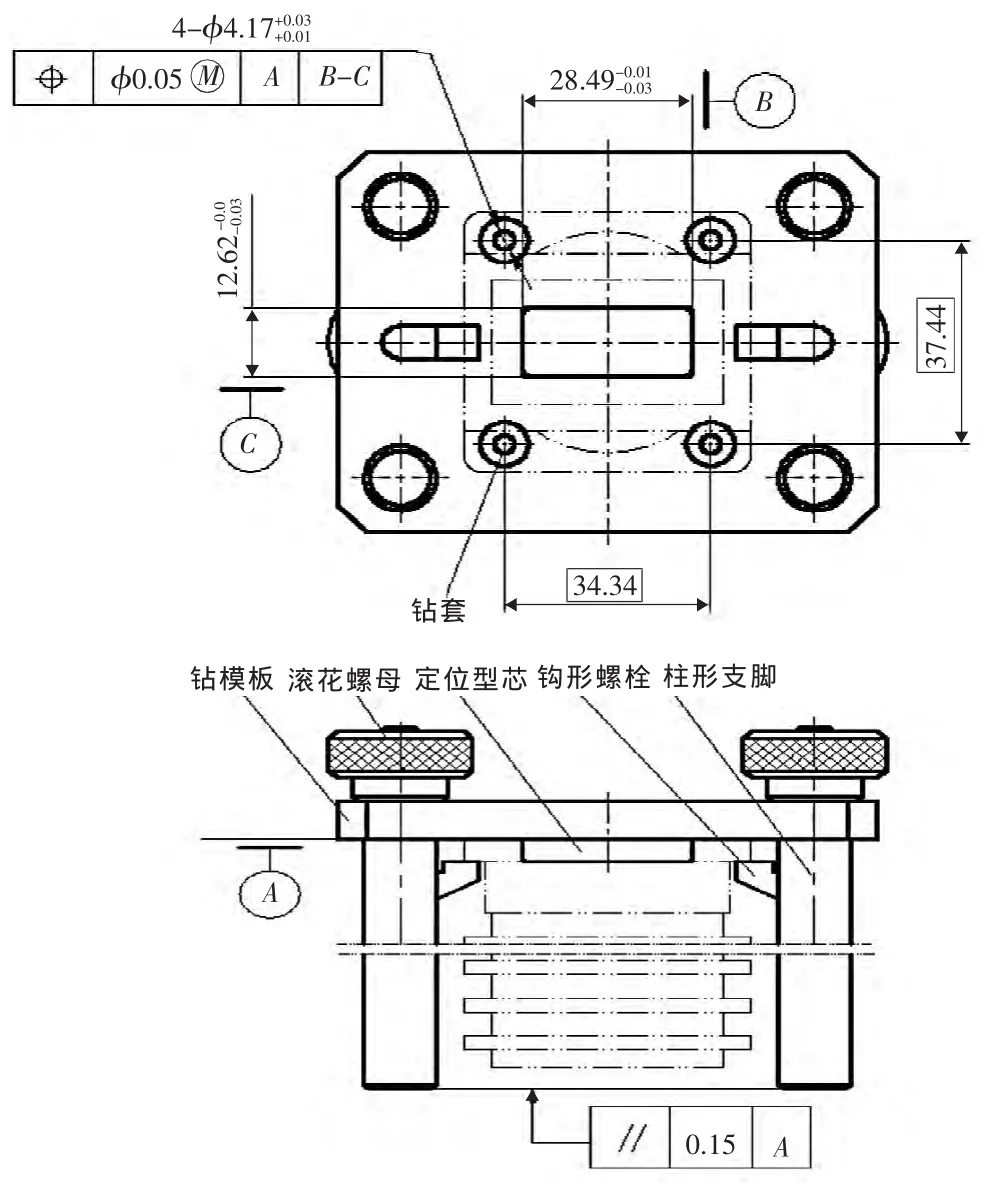

由于零件的孔既是连接孔又是定位孔,所以选择用钻模板引钻来保证位置精度。夹具的总体结构如图2所示,除了能保证零件的加工要求外,其本身由于结构简单,也便于加工,使用也很方便。

在各零件的设计中,不仅需要考虑零件结构精度和加工工艺性,还要考虑夹具的使用寿命和制造成本,具体各零件的设计如下。

2.1 定位装置设计

钻夹具的定位装置用于确定夹具的钻模板与加工零件的相对位置关系,定位的准确性是保证零件加工位置精度的前提。此夹具所要解决的是各孔与零件中心型腔间的相对位置关系,所以将零件中心已有的方孔作为定位基准,选择相配合的型芯来定位,确保零件与钻模板间相对位置的准确性。定位型芯与型腔之间必须保证一定的配合精度,这样才能保证零件加工后各孔与中心型腔的位置精度。另外,定位型芯与零件型腔还要便于安装和拆卸,所以,选择夹具型芯与零件型腔的配合为间隙配合。依据零件型腔尺寸和形位精度要求,再依据型芯的加工成本和加工工艺性的要求,选择型腔与定位型芯间的配合间隙≤0.03 mm,可保证钻模板与零件间的位置度要求,从而保证最后加工孔的位置度精度。

▲图1 波导负载零件图

▲图2 夹具总体结构

钻夹具设计中,钻模板是保证零件加工质量的关键零件。钻模板各孔的位置精度必须高于被加工零件各孔的位置精度,才能保证零件在加工时的精度要求,钻模板如图3所示。

钻模板与定位型芯间的位置必须准确,通过固定在钻模板上的定位型芯,确定钻模板与零件间的正确位置关系。选择过盈配合方式将定位型芯固定在钻模板上,过盈量为0.01~0.05 mm,定位型芯与外壳型腔之间则是间隙配合,两者间的拆卸没有相互作用力。钻模板上固定定位型芯的型腔尺寸如图3所示。钻模板上的4-φ8H7的孔即为被加工零件上的孔,其间装入不同尺寸的钻套可以加工出不同尺寸的孔。

生产中利用夹具是为了提高大批量生产的效率和高精度难加工零件的精度问题,由于钻夹具的使用频率较高,定位型芯与外壳型腔的配合表面必须具有一定耐磨性。零件的型腔已加工好,且其内壁的表面粗糙度值较小,所以定位型芯各配合表面必须进行抛光处理,表面粗糙度值为Ra0.8以下,硬度为28HRC左右。

2.2 夹紧装置的设计

因为负载外壳尺寸大,结构异形,材料一般为铜或铝,且钻孔直径较小,所以切削力较小,为减小夹具结构,选择了两个钩形螺栓与滚花螺母配合,将负载外壳和钻模板进行夹紧。这样既能满足夹紧要求,又便于操作。夹紧装置如图4所示。

▲图3 钻模板

▲图4 夹紧装置

▲图5 支撑装置

2.3 支撑装置的设计

因为零件高度方向尺寸大 ,如果要将零件完全置于夹具中,则浪费夹具材料,增大加工难度和制造成本,所以设计了柱形支脚,如图5所示,用柱形支脚平稳支撑整个夹具,再置于钻床上。柱形支脚的高度要一致,螺纹平行度、下端面与轴线的垂直度及自身的平面度均要好,这样才能保证零件装入夹具进行钻孔时的水平要求。

2.4 其它结构设计

此夹具的其它辅助结构较少,整套夹具的设计思路可以用于不同频段微波波导负载的外壳零件加工,因为只有孔及型腔的尺寸和位置不同,故只需要设计制造出不同的钻模板、钻套和型芯就可用于不同频段的波导负载的加工,其它一些可拆卸零件可以反复使用。

3 使用效果

利用此夹具加工上述零件,不仅保证了定位连接孔的尺寸和位置精度,还满足批量生产的要求,提高了生产效率,降低了生产成本和生产周期。并且,此夹具对于此类零件的通用性和互换性较强,大大节约了人力和财力,有很好的经济效益。

[1] 吴拓.机床夹具设计[M].北京:机械工业出版社,2009.

[2] 朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[3] 陈旭东.机床夹具设计[M].北京:清华大学出版社,2010.

[4] 李名望.机床夹具设计实例教程[M].北京:化学工业出版社,2009.

[5] 余承辉,姜晶.机械制造工艺与夹具[M].上海:上海科学技术出版社,2010.