水下机器人载体框架的强度分析和试验验证

□方勇

中国船舶重工集团公司 第七一○研究所 湖北宜昌 443003

随着各国经济的飞速发展和世界人口的不断增加,人类消耗的自然资源越来越多,陆地上的资源正在日益减少。为了生存和发展,人们开始向海洋进军,近20年来,美国、日本、法国和俄罗斯已开发了多型水下机器人,运载各种科学仪器和探测设备精确地到达各种深海复杂环境,进行高效的资源勘探、科学考察和打捞作业[1]。20世纪90年代初,我国也相继投入大量的人力和物力进行水下机器人的研究开发。

载体框架是水下机器人的重要组成部分,既是传递各种载荷的承力构件,又是装载探测设备等仪器的载体,因此,载体框架的结构设计关系到水下机器人航行任务的成败。在方案设计初期需要对其进行强度分析和计算,并根据计算结果反复修改设计,直至满足总体要求。

在目前的大型结构设计分析中,人们常常采用传统力学分析与有限元相结合的方式。本文根据总体提供的载荷数据,采用传统力学公式与ANSYS软件进行了强度分析和计算,通过建立合理的有限元模型,得到了应力和变形状态,并通过加载试验对载体框架进行了验证,保证了其安全性和可靠性。

1 载体框架的强度分析

1.1 载体框架的结构组成

载体框架的结构组成如图1所示,主要由前法兰、后法兰、加强筋、主承力管和辅承力管等组成。框架采用不锈钢型材和加工件焊接成型,上下两根主承力管和四根辅承力管贯穿全长,作为承力主梁;轴向布置加强筋,加强筋与承力管焊接为一体;承力管两端焊接前法兰和后法兰。艏、艉舱的载荷通过法兰传递至载体框架,载体框架的下部设计有各种探测设备和仪器的安装接口。

1.2 载体框架传统力学分析

载体框架的受力简化模型如图2所示,艏、艉舱在框架的两端法兰处产生向下的力Q1、Q2及弯矩M1、M2,内部装载设备产生的力简化为均布载荷q,两点起吊力为 R1和 R2。

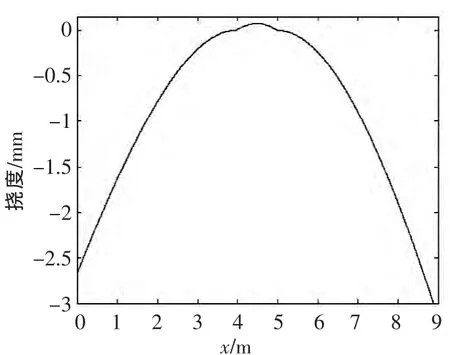

将载荷数据代入相关公式计算可得载体框架的弯矩及挠度[2],弯矩如图3所示,挠度如图4所示。

▲图1 载体框架结构组成图

▲图2 载体框架受力模型图

▲图3 弯矩图

▲图4 挠度图

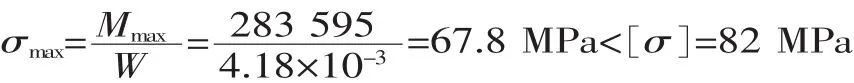

载体框架的载荷是沿着垂直于梁轴的方向作用的,弯矩沿梁长度方向变化很迅速,在x=4.98 m处弯矩达到最大,最大弯矩为Mmax=283 595 N·m,最大弯曲应力为:

由图4可以看出,最大挠度出现在载体框架的两端,最大挠度为 νmax=3 mm<[ν]=3.5 mm。

上述载体框架的传统计算方法,只能算出某一截面的应力平均值,而不能完全反映框架上应力及分布的真实情况。因此,它仅用于对载体框架的验算,而不能用于计算载体框架上某点(例如应力集中点)的真实应力值。使用有限元法对载体框架进行强度分析,只要计算模型简化得当,受力约束处理合理,就能得到比较详细的应力与变形分布情况[3],这些是传统计算方法难以办到的。

1.3 载体框架有限元分析

ANSYS软件是美国ANSYS公司研制的大型通用有限元分析软件,能够进行包括结构、热、声、流体、电磁场等学科的研究,在机械制造、能源等领域有着广泛的应用[4]。利用ANSYS进行零部件的结构分析是ANSYS应用最广的方面,本文主要利用ANSYS软件对载体框架的强度进行分析。

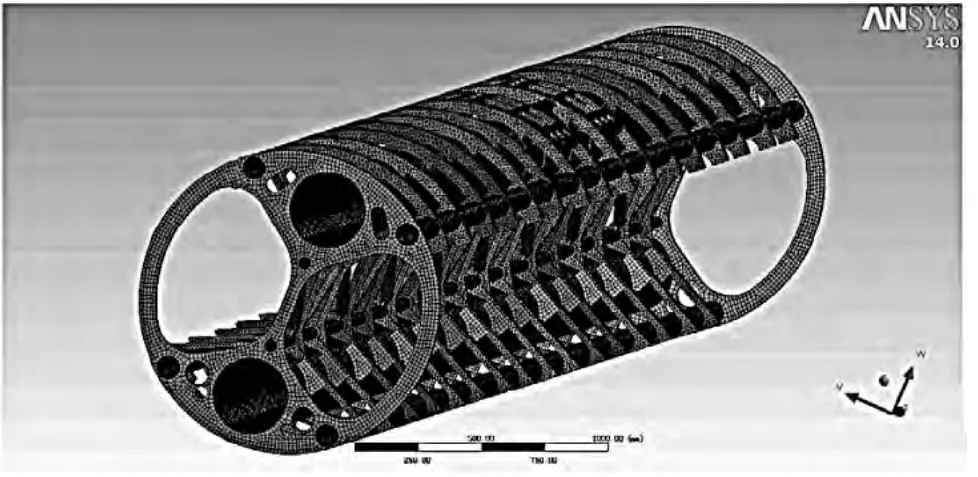

应用有限元法对载体框架进行强度分析时,必须首先合理地确定计算模型。ANSYS自身的几何造型能力有限,需借助其它大型造型软件建模。本文采用Pro/E软件建立载体框架三维模型,由于模型结构复杂,建模时适当简化,忽略对整体结构影响不大的小孔、小圆角、小倒角[5]。载体框架三维模型建立后,导入 ANSYS,进行有限元网格划分,采用20节点Solidl86单元划分为四面体和六面体混合网格,单元总数为575 947,节点数为2 533 402。载体框架的有限元模型如图5所示。

载体框架材料为1Cr18Ni9Ti,其弹性模量为205 GPa,泊松比为0.3,材料密度为7 850 kg/m3。计算载体框架的垂直静弯曲刚度和静强度的方法是:将两个起吊环固定,载荷按实际受力情况施加于载体框架上。经ANSYS计算,载体框架的应力云图如图6所示,位移云图如图7所示。

▲图5 载体框架有限元模型

载体框架最大等效应力为656 MPa,主要集中在起吊点两侧,为应力集中点,其余各处应力均小于屈服极限。载体框架的最大变形量为8.7 mm,且变形量相对平衡。

2 载体框架的试验验证

在载体框架焊接完成并检验合格后,进行载体框架加载试验。综合考虑载体框架的工作负荷及安全系数,加载的最大质量确定为8 t。加载试验采用逐次递增加载方法,按 3 t、5 t、7 t、8 t逐渐加载,每次加载保持起吊状态30 min,并进行3次起吊冲击试验。试验过程中,观察载体框架的受力变形;试验后,仔细检查焊缝,所有焊缝应无裂纹。载体框架经加载试验验证,强度、刚度满足设计要求。

3 结束语

应用Pro/E软件建立了载体框架的三维模型,模型简化后导入ANSYS软件中进行了静强度和静刚度的分析计算,并采用加载试验的方法对分析结果进行了验证。试验结果表明,载体框架强度、刚度满足设计要求,使用安全、可靠。

▲图6 载体框架应力云图

▲图7 载体框架位移云图

[1] 陆蓓.深海载人潜水器耐压球壳极限强度研究[J].船舶力学,2004(1):51-58.

[2] 孙训方,方孝淑.材料力学[M].北京:高等教育出版社,1994.

[3] 邱勇,胡晓兵,赵彦植.基于ANSYS的柔轮应力与应变的有限元分析[J].机械制造,2012,50(8):14-16.

[4] 刘兴龙.轨道车辆牵引拉杆有限元分析[J].机械工程与自动化,2013(2):60-61.

[5] 任军辉.基于ANSYS的转台强度与模态分析[J].机械制造,2010,48(9):19-21.