直流串励电机电子换向与4象限工作控制

吴松,莫岳平,周斌欣,2,谢莉,蒋伟

(1.扬州大学水利与能源动力工程学院,江苏扬州225127;2.扬州大得机电科技有限公司,江苏扬州225127)

直流串励电机具有启动转矩大、过载能力强、调速性能良好、控制技术成熟等优点,在工农业生产中得到广泛应用。直流串励电机传统的换向方法采用电磁换向接触器改变旋转方向,不能实现快速与高频率换向。同时,在传统控制方式中电枢与励磁串联绕组两端反向电动势低于供电电压,电机原则上只能工作在第1 或第3 象限。而电机若要在第2、第4 象限运行,就必须要有应对能量再生的策略,通常的处理策略采用电磁制动方式,其中能耗制动和反接制动又无法达到机械动能重复利用的目的。因此,设计更好的替代方法显得非常必要[1-3]。

本文以直流串励电机为控制对象,研究了由4个半导体开关元件组成的全桥电路控制电机电枢绕组的电流回路和方向,控制半导体开关元件的通断和占空比便可实现直流串励电机电子换向、变速与4象限运行。实验结果表明,提出的控制方法能很好地控制直流串励电机旋转换向与制动,以及机械动能的回收,达到了预期效果[4]。

1 主电路拓扑结构

本系统拓扑结构如图1 所示,由4 个体内含有反向二极管的开关管组成桥式电路,电枢绕组La两端分别接于点Q3,Q4之间,励磁绕组Lf与二极管D 并联,二极管D 阳极与点Q2相连,阴极和电池正极相连;电池负极与点Q5相连。通过控制4个开关管的导通或关断,改变电枢绕组La、励磁绕组Lf的电流方向和回路,从而实现电机电子换向与4象限工作[5]。

图1 主电路拓扑结构Fig.1 Topology of the main circuit

2 电机4象限运行工作过程

2.1 电机运行的4象限简介

如图2所示,横轴X表示电机电磁转矩方向,纵轴Y表示电机旋转方向,建立直角坐标系XOY,电机运行的4种状态的机械特性曲线分别在直角坐标系的4个象限[6]。由图2可知,第1象限为正转电动,此象限电机转速与转矩方向相同,车辆处于正向行驶模式;第2象限为正转制动,即电机处于正转发电状态,电机转速与转矩方向相反,车辆处于正向制动模式;第3象限为反转电动,电机转速与转矩方向相同,车辆处于倒行模式。第4象限为反转制动,电机转速与转矩方向相反,车辆处于倒行制动模式[7]。

图2 电机4象限运行机械特性曲线Fig.2 Motor mechanical characteristic curves in four-quadrant operation

2.2 电机4象限运行分析

在图1 中,当选择A1-A4作为供电开关对时,A1,A4导通,励磁与电枢电流方向如图3所示。假设此时电机的旋转方向为正方向,则电机工作在第1象限[8]。

图3 A1,A4导通电机运行时电流Fig.3 Motor current when A1,A4 switch on

当A1-A4供电开关对中A1导通,A4关断或A1关断,A4导通时,电枢电流在机械能维持的反向电动势的激励下增加,励磁电流经D续流几乎维持不变[9]。两绕组中电流方向分别如图4、图5所示。无论是A1还是A4关断,电枢与励磁电流方向皆保持不变,即电机电磁转矩方向保持不变,电机工作在第1 象限。若依照交错方式选择A1,A4的通断,便可以让开关的发热均匀地出现在A1,A4上,减少其温度脉动,增强短时过载能力。也可固定A1导通,只是通断A4,这样A1的开关损耗最小,则A1可以用较小规格的器件实现同样的电流要求。

图4 A1导通,A4关断电机运行时电流Fig.4 Motor current when A1 on and A4 off

图5 A1关断,A4导通电机运行时电流Fig.5 Motor current when A1 off and A4 on

当A1、A4都关断时,电枢绕组切割磁场产生反向电动势,电枢电流经二极管D 向电池充电,实现电机轴上的机械能向电池持续馈电,电枢与励磁绕组电流方向如图6 所示。通过控制一个PWM 周期内与电枢电流方向一致的供电开关对中2 个开关都关断的百分比来控制馈电电流的大小。

图6 A1,A4关断电机运行时电流Fig.6 Motor current when A1 and A4 switch off

当电机由A1-A4开关对供电切换至由A2-A3开关对供电,电机旋转方向导致的电枢反向电动势是由Q3指向Q4,由于A1-A4都关断,此时励磁电流经二极管D续流,由Q3指向Q4的电枢电流经A2的二极管,电枢绕组La,A3的二极管,二极管D和母线续流,迅速下降为零,并从此由A2-A3开关对供电,实现电机电磁力矩方向的改变。A2,A3通断时电枢与励磁绕组电流回路及方向与开关管A1,A4动作时情况类似,此处不再赘述。

3 数字控制系统设计

3.1 控制系统设计

本设计控制系统原理框图如图7 所示,以微处理器STM8S208R6作为电路控制核心,通过人机界面配置和调整车辆控制参数,单片机接收到调速信号后结合系统预设的参数,由系统软件进行计算,输出一组PWM控制脉冲,控制信号经过驱动电路和功率变换电路转换后,控制电机运转,电机运转的同时将电机的电气信号反馈给单片机,由系统软件对控制系统的电压、电流、温度、速度等变量进行监测,实现控制系统的可靠运行。

图7 控制系统原理框图Fig.7 Block diagram of the control system

3.2 STM8S208R6单片机程序设计

主程序中完成部分引脚、定时器、ADC 和一些重要参数等的初始化,检测硬件电路工作是否安全,在中断中根据速度、方向和电子刹车要求选取象限和调节A1到A4的占空比大小,实现电子换向等电路工作状态的切换和控制,完成温度检测,进行电池电压和放电电流的采样,主程序流程图如图8所示。

图8 主程序流程图Fig.8 Flow chart of main program

4 实验结果与分析

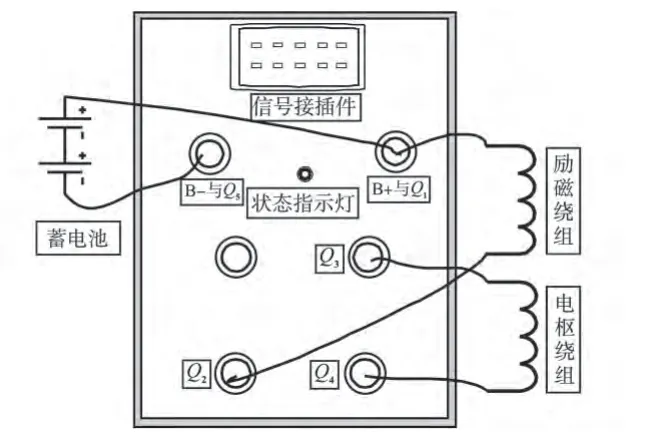

直流串励电机控制系统与电机接线如图9所示。图9中,Q1~Q5接线柱对应拓扑图中各点,指示灯通过闪烁次数和快慢显示控制器工作状态。控制器测试用直流串励电机参数为:额定功率P=5 kW,额定电压U=45 V,额定电流I=139 A,额定转速N=1 500 r/min。电机馈电电流大小与车辆速度、电磁制动力度等因素有关,实验测得的馈电电流为车辆正常运行时电池母线电流的70%左右。

图9 系统接线图Fig.9 Wiring of system

图10 电机正转时电源供电电流及Q2点电压Fig.10 The power supply current and Q2 voltage when motor forward rotation

图10 为电机正向运行时Q2点电压和电源供电电流波形,电机先加速再减速,此时电机工作在第1象限。

图11 为电机正向制动时Q2点电压和电源反充电电流波形。启动电子刹车后,Q2点电压绝对值变大,电机电枢绕组反向电动势高于供电电压,向电池反充电,反充电电流随着电机速度减小而减小,电机工作在第2象限。

图12 为电机反向旋转时电源供电电流和Q4点电压波形。图13 为电机反向制动时电源反充电电流和Q4点电压波形。

图12 电机反转时电源供电电流及Q4点电压Fig.12 The power supply current when and Q4 voltage motor reverse rotation

图13 电机反转制动时电源馈电电流及Q4点电压Fig.13 The power feedback current when and Q4 voltage motor reverse brake

图12 中,电机先加速再减速,开关管A4通断控制Q4点电压分别对应电机电枢电压和A4管管压降,电机工作在第3象限。

图13中,启动电子刹车后电机电枢绕组反向电动势高于供电电压,向电池充电,电机工作在第4象限。

从电机分别在4 个象限运行时电源电流和Q2,Q4点电压可以看出,本文设计的直流串励电机控制方法实现了预期的控制功能。

5 结论

本文研究了实现直流串励电机电子换向和4象限运行的新型控制方法,根据提出的励磁与电枢绕组的接线方式连接电机,通过4 开关桥式电路控制电机,控制4 个供电开关的通断便可实现对直流串励电机运行象限的控制。实验结果表明,所提出的控制方法能很好地控制电机换向与电机能量回收。

[1] 王代华.电驱动石油钻机电气传动控制系统设计研究[J].电气传动,2007,55(8):3-8.

[2] 樊丽萍,董长宏,王英.直接转矩控制在异步电动机低速段的改善和仿真[J].大连交通大学学报,2007,28(3):54-58.

[3] 高瑾,胡育文,黄文新,等.六边形磁链轨迹的无刷直流电机直接自控制[J].中国电机工程学报,2007,27(15):64-69.

[4] 夏长亮,张茂华,王迎发,等.永磁无刷直流电机直接转矩控制[J].中国电机工程学报,2008,28(6):104-109.

[5] Yoo A,Sul S K,Lee D C,et al.Novel Speed and Rotor Position Estimation Strategy Using a Dual Observer for Low Resolution Position Sensors[J].IEEE Trans.Power Electron,2009,24(12):2897-2906.

[6] 王计广,李孟良,徐月云,等.电动汽车制动能量回收系统评价方法研究[J].汽车技术,2014(12):35-39.

[7] BI Wei,WANG Jian ming,DOU Ru zhen,et al.Implementation of Dynamic System Control Circuit Board Test System of Pure Electric Vehicles[J].Semiconductor Photonics and Technology,2010,16(4):167-172.

[8] 黄进,黄建华,陈暾,等.基于小波分析的直流电机转矩-转速特性测试[J].中小型电机,2001,28(2):49-53.

[9] 杨静,魏振忠,刘向群.永磁直流电动机虚拟测试系统转速采集模块的开发[J].电子技术应用,2000,26(3):36-38.