滑动式履带行走系统动力学建模方法与试验*

张 宏, 康 鹏, 宋 扬, 张晓鹍

(1.太原科技大学机械工程学院 太原,030024) (2.中国煤炭科工集团太原研究院 太原,030006)

滑动式履带行走系统动力学建模方法与试验*

张 宏1, 康 鹏2, 宋 扬2, 张晓鹍2

(1.太原科技大学机械工程学院 太原,030024) (2.中国煤炭科工集团太原研究院 太原,030006)

针对地下矿井的特殊工况,对滑动式履带行走系统的运行行为进行研究。以连续采煤机为研究对象,分析其滑动式履带与地面的交互作用以及履带系统内部各部件接触特性,建立滑动式履带系统多体交互力学模型,模拟煤岩黏土路面和导轨摩擦滑动运行状态,得到不同张紧位移下的牵引力、支持力等履带系统运行参数,并对其特征数据进行提取与折算,间接获得整机的行走总功率。在此基础上,对连续采煤机进行了井下实地试验,获取了实际运行状态下的功率时程曲线。研究结果表明,仿真折算功率在试验结果的实测功率数量级的许可范围内。该研究为履带系统结构优化和功率匹配提供了可靠的依据和有效的路径。

滑动式履带系统; 内外摩擦阻力; 物理仿真; 井下测试

引言

履带车辆由于其良好的通过性能、较强的牵引附着能力和爬坡跨沟越埂能力,在军事、矿山、农业以及建筑业等领域得到广泛应用。尤其在矿山方面,履带式锚杆钻机、掘进机、连续采煤机和给料破碎机等都采用履带系统。然而,地下矿井的作业条件和环境比地面恶劣得多,巷道底板不平整,经常有较多煤泥水,承载能力相对较低,起伏不平的巷道路面对整个履带行走机构冲击较大,驱动链轮、导向轮等长期处于泥水中,一旦出现故障,更换较为困难,极大增加了维护成本和工人劳动强度[1]。因此,对履带采掘机械的行走机构的通过性和可靠性要求较高。

文献[2-4]建立了履带车辆数学仿真模型,模型反映了软土壤压力-沉陷关系、土壤的剪切特性以及对交变载荷的响应等特性,并用来计算地面施加于车辆的各种力。Rubinstein等[5-6]使用LMS-DADS建立了非公路履带车辆的精确模型,对履带和土壤间的交互作用进行仿真,通过与试验结果对比,车辆运动时低频加速度振动与实测结果的匹配性较好。文献[7-10]应用多体动力学理论提出了三维履带车辆模型,对车辆振动特性及行驶系的作用力进行了评估。戴瑜等[11]以车辆地面力学理论为基础,建立基于Bekker理论的循环动载荷作用下履带与地面相互作用力学模型。杨家军等[12]通过对履带车辆及加载系统建模,提出速度跟踪结合扰动观测器的控制方法,实现履带车辆台架试验台模拟实际工况路面与惯性负载。

目前,对履带车辆的研究主要以数值计算和模型仿真为主,缺少煤矿工作面井下工况的试验研究,而实际工况载荷的测试分析是检验理论分析结果正确与否的前提和关键[13-15]。

笔者以连续采煤机(以下简称连采机)的滑动式履带为研究对象,将基于井下实际状况的动力学实现技术与井下实地试验相结合,研究牵引力和支持力等履带系统运行参数,为在实际工作条件下开展采掘装备的结构型式、承载特性及功率匹配的研究奠定基础。

1 滑动式履带行走装置

履带行走机构分为滑动结构和滚动结构两种,即无支重轮和有支重轮方式。

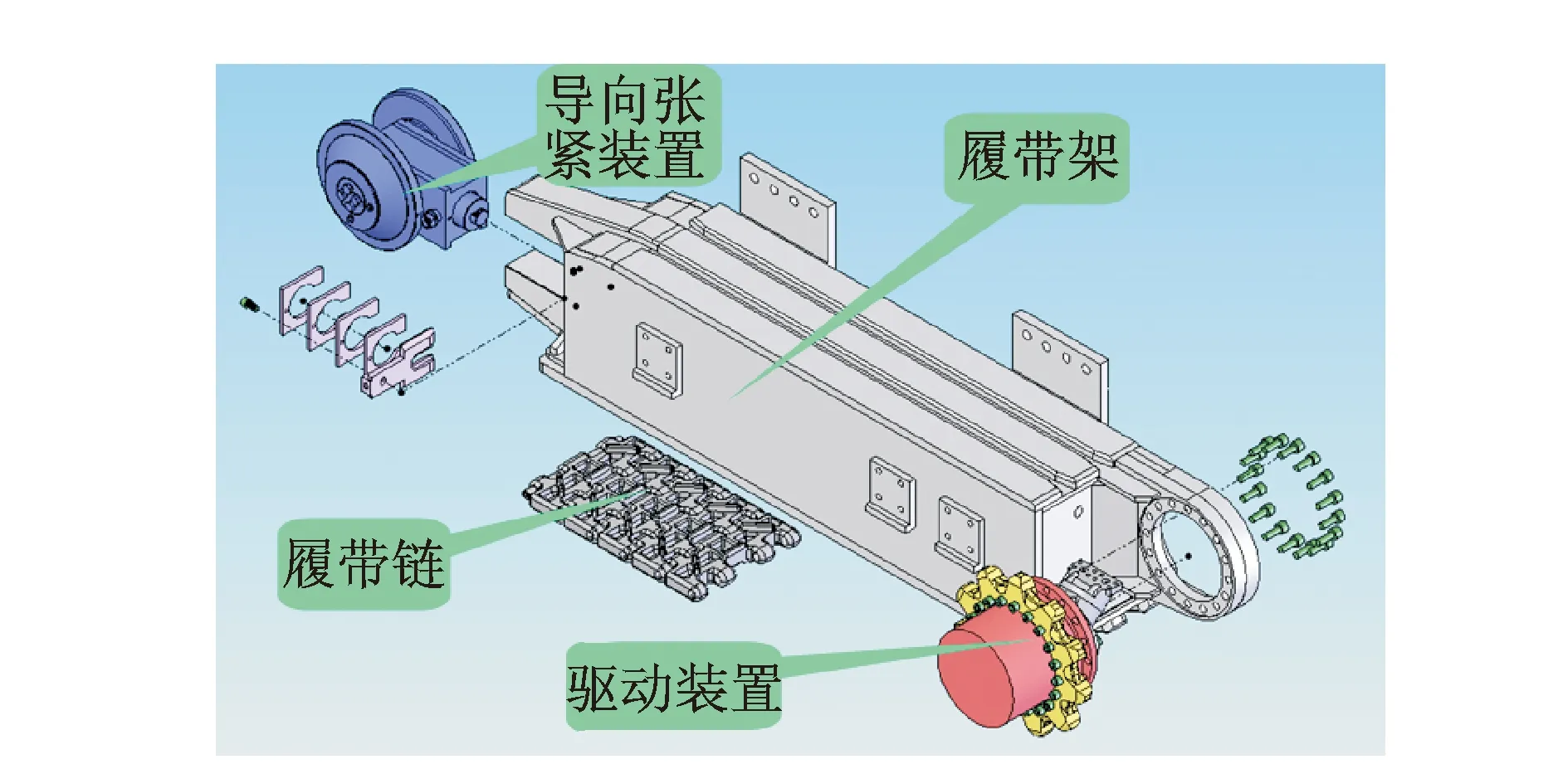

图1 滑动式履带行走机构Fig.1 Sliding crawler mechanism

滑动结构如图1所示,省去了支重轮和托链轮,用导轨来替代,履带多为整体式履带,减少了部件,降低了机构复杂性,提高了系统工作的可靠性和稳定性,具有重量较轻、强度高、安装维修方便和无链距误差等特点,但由于履带与机架直接以滑动摩擦副接触,摩擦力会增大。

地下矿井作业的连采机、履带式锚杆钻机、中轻型掘进机、行走液压支架等采掘机械行走装置大都使用了滑动结构的支重形式。

2 滑动式履带系统多体交互力学模型

履带系统计算大致包括两方面的内容:即外部特性计算和内部摩擦阻力及功率损耗计算。通过计算结果,可以得到驱动电机的功率。

2.1 履带中的拉力

自由支段中的拉力包括预加拉力、离心力及支段的重力,在任何自由支段(水平的或倾斜的)中的拉力近似相等[16]。

(1)

其中:P为自由支段中的拉力;f为履带悬垂度;l为履带长度;f0为支段的相对垂度,一般取0.03~0.05;q为履带单位长度重量;v0为履带相对于车体的相对速度。

工作支段的拉力包括:自由支段中的拉力和工作拉力。

Pp=P+P0

(2)

其中:Pp为工作支段拉力;P0为工作拉力,由车辆运动条件决定,等于履带运动阻力或等于车辆牵引力的一半。

支持支段的拉力决定于前部及后部倾斜支段中的拉力,地面切线反作用力不是在支持支段的全长上均与Pp及P力平衡,而仅在支持支段不大的区段上与Pp及P力平衡,支段的其余区段,不受地面切线反作用力的作用。

2.2 履带系统与地面相互作用模型

履带机械在行驶和作业时,履带与地面间相互作用力分析及履带沉陷量计算对机械的总体设计、通过性能和牵引性能都有着重大的意义。外摩擦阻力包括路面对履带的运行阻力和不稳定运行时的惯性阻力等。

履带车辆对地面的正压力是基于美国学者Bekker提出的压力—沉陷关系式,该式为扩展的土壤模型,适用于持续加载过程。

p(z)=(Kc/b+Kφ)zn

(3)

其中:p(z)为接地压力;Kc为土壤黏性成分决定的变形模量;Kφ为土壤摩擦成分决定的变形模量;b为载荷面短边;z为沉陷量;n为土壤变形指数。

卸载-加载循环过程

(4)

其中:pu,zu分别为卸载开始时压力和沉陷量;ku为卸载-加载曲线斜率;k0,Au为土壤对循环载荷的响应参数。

Janosi & Hanamoto的剪切应力-位移关系式为

τ(j,z)=(c+ptanφ)(1-e-j/k)

(5)

其中:τ为剪切应力;j为剪切位移;c为土壤内聚力;φ为土壤内摩擦角;K为剪切变形模量。

2.3 履带内部摩擦阻力和功率损耗

滑动式履带中的内部能量损失主要由以下几部分组成:履带销与销套相对转动产生的摩擦阻力及功耗、链节对轮缘冲击的能量损失、履带架上下耐磨导轨与履带之间的摩擦阻力及功耗、链节在驱动链轮中的滑动摩擦阻力及功耗;驱动链轮齿间冲击的能量损失、驱动链轮和导向轮弧形支段轴内的损失。

1) 履带销与销套相对转动产生的能量损失

作用于铰链中的摩擦力矩为

M=μ′Prm

(6)

其中:rm为履带销的半径;μ′为由试验方法求出的摩擦因数;P为自由支段或工作支段拉力。

单个铰链的功率损失为

对于所有的链接点,损失的功率为

N1=μ′rmv0∑Pi/Ri

(7)

其中:R为弧形支段的内接圆半径或轮的半径;Ri为不同弧形支段对应的半径;Pi不同弧形支段对应的拉力。

2) 链节对轮缘冲击的能量损失

单个链节冲击时的动能损失为

其中:GL为链节的重量;Δv为冲击时损失的速度;zt为链节的节距;ω为轮的角速度,冲击时损失的速度与链节的节距及轮的角速度成正比。

cl表示参与冲击的一部分质量系数,参与冲击的质量由m=clGL/g表示,如果单个链节参与冲击,则cl=1。

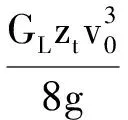

以履带的相对运动速度v0代换ω,则

(8)

循环时间为Δt0=zt/v0;在弧形支段冲击时消耗的平均功率为

对于整个履带的冲击损失为

(9)

冲击时损失的功率与链节的节距及轮的半径的平方有关,与履带相对速度的立方成正比。

3) 履带架与履带之间的摩擦阻力及功耗

履带架和履带之间的摩擦力为

FL=μG

(10)

履带架与履带之间的功耗为

N3=FLv0

(11)

其中:G为车体重量;μ为滑动摩擦因数。

其余的损失,如链节在驱动链轮中滑动的能量损失、驱动链轮齿间冲击的能量损失和弧形支段轴内的能量损失,由于其值相当小,在实际计算中可略去不计。

因此,滑动式履带中的主要损失为

N=N1+N2+N3

其中:履带架与履带之间的摩擦功耗占主要影响因素。

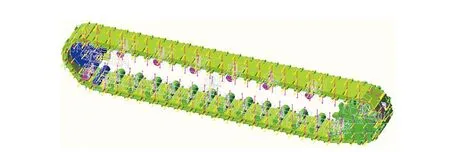

3 滑动式履带平直路面行驶物理仿真与数据特征

笔者以RecurDyn/Track(LM)作为仿真分析平台,通过定义系统各部件物理参数以及部件之间的相互接触参数与约束关系,建立连采机履带系统模型。由于该工具包没有建立滑动式结构履带行走系统的功能,笔者提出一种将支重轮与托链轮简化为一系列较小等间距的小轮系的方法,并将其固定约束,由此代替为滑动式履带的导轨结构,如图2所示。

图2 导轨滑动摩擦运行状态模型Fig.2 Running state model of track sliding friction

3.1 建模描述

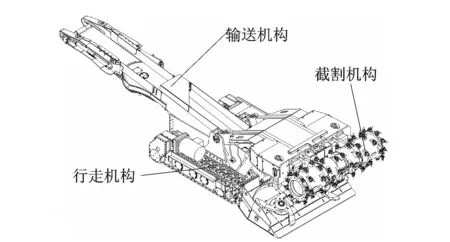

笔者以地下矿井作业的连采机作为研究对象。根据实际机构,利用Solidworks建立其三维实体模型,如图3所示。连采机行走机构采用双销式履带、无支重轮的滑动式履带结构,主要由履带架、驱动链轮、导向轮、导向张紧装置和履带链等组成。左、右行走机构对称布置,分别由一台交流电机直接驱动,通过减速器减速后传递到驱动链轮,由链轮驱动履带实现机器的行走调动。

将该模型导入到RecurDyn中,通过车辆地面力学理论将履带车模型与煤岩地面模型有机结合起来,建立反映实际作业环境的工作模型,最后施加典型运动函数对模型进行动力学仿真分析。

图3 连采机三维CAD实体模型Fig.3 Three-dimensional CAD solid model of continuous miner

连采机履带行走系统仿真主要参数为:整机重量为62 t,履带接地长度为3 m,履带板宽度为0.56 m,履带板节距为0.15 m,整车采用双侧驱动模式,车辆以0.15 m/s的速度匀速直线行驶。

对连采机履带驱动链轮加旋转副,在驱动链轮的旋转副施加运动函数Step(Time,1,0,200,8 400 d),两个履带板连接销轴用Bushing模拟,21个固定在履带架上的支重轮模拟导轨与履带接触。履带机构张紧装置的张紧位移应大于履带链节距的一半,根据连采机履带实际的结构尺寸,张紧装置位移设定在100~200 mm之间。

3.2 特征数据提取与折算

连采机在平直坚实黏土路面行驶,张紧位移分别为100,150和200 mm时,履带销受力状态如图4所示。

下部实线表示张紧位移为100 mm;中部虚线表示张紧位移为150 mm;上部点划线表示张紧位移为200 mm

选取连采机履带系统中的一块履带板作为分析对象,履带板受到的周期性作用力大致经历了2个阶段。由于没有求静平衡,开始阶段的受力波动值变化没有规律,不予考虑。从图4可以看出,第1阶段为履带板在履带架水平上方运动的过程,此时履带板间的张紧力较大,在均值附近波动。第2阶段为履带板通过导向轮后与地面接触,进入工作支段的过程,此时履带板间的张紧力增至最大。软路面上履带需要破碎土壤并推动履带前面的土壤一起运动,正常的驱动力较大,但由于土壤能够变形,所以冲击载荷小,与实际情况较为接近。

由图4可知,当张紧位移为100 mm时,在63~82 s的时间区段内,履带板运行在自由支段,平均受力为60 kN;在82~99 s的时间区段内,履带板运行在工作支段,平均受力为83.7 kN,最大为93.7 kN,单侧履带的平均牵引力约为23.7 kN。同样,当张紧位移为150 mm时,履带板自由支段平均受力为97.2 kN,工作支段平均受力为119.2 kN,最大为127.8 kN,单侧履带的平均牵引力约为22 kN。当张紧位移为200 mm时,自由支段平均受力为134.2 kN,工作支段平均受力为153.2 kN,最大为161.8 kN,单侧履带的平均牵引力约为19 kN。由此表明,整机牵引力的变化与张紧位移的增减关系不大,基本趋于稳定。

张紧位移为200 mm时,地面对单块履带板的支持力如图5所示。由图5可知,地面对单块履带板的支持力出现多个峰值,该峰值为履带板与驱动轮接触碰撞时产生的瞬时法向冲击力,支持力最大约为36 910 N。法向支持力呈规律性的齿状变化,符合加载-卸载-加载循环作用下土壤压力变化过程。

图5 单块履带板的法向支持力Fig.5 The normal support force of single track segment

3.3 间接计算功率

首先,对履带销受力曲线进行预处理,畸点排除,提取仿真牵引力时程曲线;然后,结合驱动链轮速度,根据式(7),(9),(11),折算出连采机的总行走功率,如图6所示。可以看出,仿真折算出的驱动功率最大为8 kW左右。

图6 连采机折算后的间接行走功率Fig.6 Indirect travel power of continuous miner

4 地下矿井实地测试

为掌握连采机实际工况运行参数,在巴彦高勒矿连采工作面对连采机进行了行驶试验。路况为煤水混合路面,测试参数主要包括行走时的功率、电流和驱动链轮转速等。

4.1 测试系统组成及测试方法

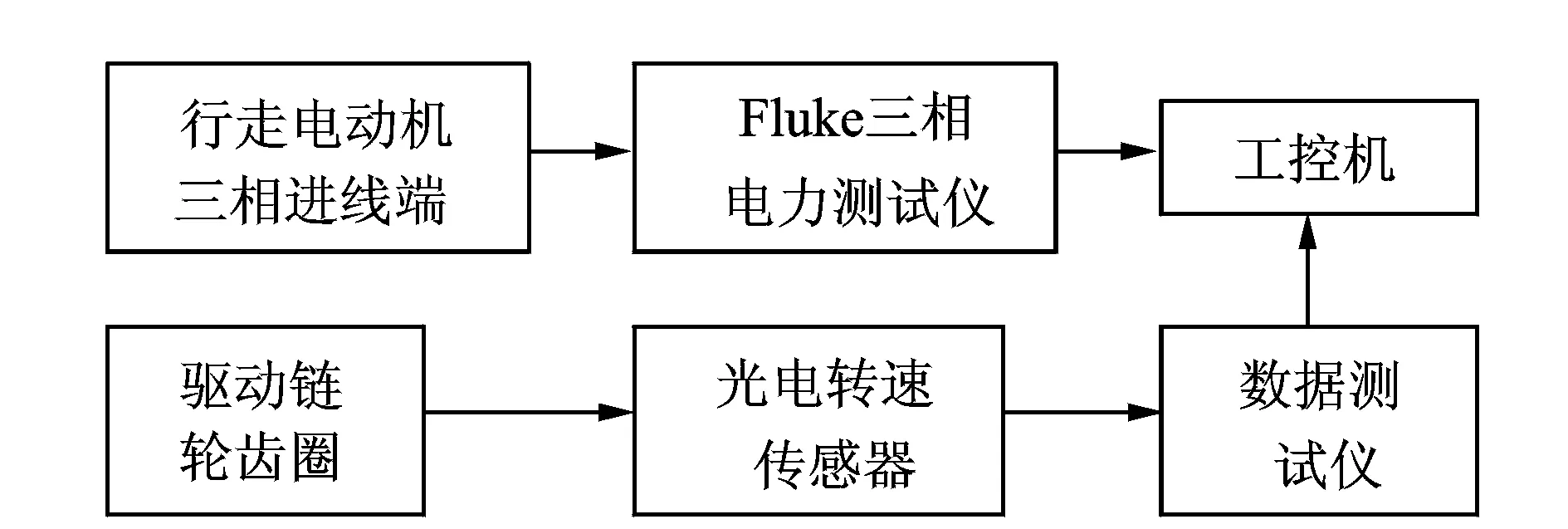

测试仪器主要包括美国福禄克Fluke 434三相电力质量分析仪、400 A(1 mV/A)和 40 A(10 mV/A)可转换交流电流钳夹、电压鳄鱼夹、DT-2858转速传感器和秒表等。测试系统如图7所示。

图7 测试系统框图Fig.7 Test System Block Diagram

履带行走系统驱动调速方式为电机变频驱动,行走电机基本参数:额定功率为50 kW,额定电压为1 140 V,额定电流为39 A,额定转速为1 080 r/min,恒功最高转速为2 250 r/min,工作制为连续,冷却方式为水冷,防爆类型为ExdI。

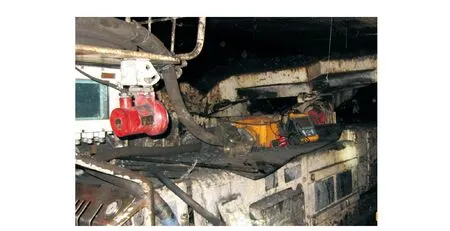

图8为井下连采机工作现场,Fluke 434三相电力质量分析仪接线位置在行走电动机三相进线端。为了精确获取速度值,在驱动链轮附近焊接传感器安装架,并将光电转速传感器固定于安装架上。在不考虑履带滑移的情况下,可认为测出的速度就是车辆的行驶速度。

图8 连采机测试现场图Fig.8 Testing site diagram of continuous miner

4.2 数据时域统计分析

开启连采机行走电机,测试工况为前后直线行走以及行进中左右转弯。在6 r/min速度下,行走电机直线行走的输出功率曲线如图9所示。其中第1段曲线为向后行走过程,第2段曲线为向前行走过程,向后行走时平均功率约为13.6 kW,向前行走时平均功率约为19.8 kW,前进方向功率大于后退方向功率。主要原因是前进方向地面略有一定小坡度,同样工况测试两次。

图9 连采机低速行走测试曲线Fig.9 The test curve of low-speed travel on continuous miner

测试的实际平均输入功率为16 kW左右,考虑到减速器传动效率η1=0.9,滑动式履带内部摩擦功率损耗机构传动效率η2=0.6,则电机的输出功率为8.64 kW左右。比较图6间接获得的连采机行走总功率和考虑传动效率后的实际功率测试值,可以发现,仿真结果的功率与试验结果的功率数量级基本一致,比值约为0.64~0.91。

存在差异的原因在于连采机的实体模型在导入仿真软件过程中做了一定的简化,软路面参数的选取与实际井下路面也存在一定的差异,而且将支重轮简化为一系列较小等间距的小轮系代替履带的导轨结构,有可能使得实际机构中的诸多摩擦损耗在仿真模型中没有得到充分体现,从而导致仿真结果偏低。

5 结 论

1) 通过对滑动式履带系统多体交互力学模型与动力学仿真方法的联合分析,有效获取履带系统牵引力、支持力等时间历程数据,间接得到行走电机功率变化规律,为整机的功率匹配提供了依据。

2) 仿真折算的功率与试验结果的功率比值约为0.64~0.91,功率数量级基本一致,滑动式履带车辆物理仿真方法可以近似反映履带车辆的运行状况。

[1] 李晓豁.我国发展连续采煤机的前景[J].矿山机械,2007,35(12):10-12.

Li Xiaohuo. Development prospect of domestic continuous shearer[J].Mining & Processing Equipment,2007,35(12):10-12.(in Chinese))

[2] Wong J Y, Huang W. Evaluation of the effects of design features on tracked vehicle mobility using an advanced computer simulation model [J]. International Journal of Heavy Vehicle Systems, 2005, 12(4):344-365.

[3] Park W Y, Chang Y C, Lee S S. Prediction of the tractive performance of a flexible tracked vehicle [J]. Journal of Terramechnics, 2008, 45:13-23.

[4] Said A M, Seneviratne L D. Track-terrain modelling and traversability prediction for tracked vehicles on soft terrain[J]. Journal of Terramechanics, 2010, 47:151-160.

[5] Rubinstein D, Coppock J L. A detailed single-link track model for multi-body dynamic simulation of crawlers[J]. Journal of Terramechanics, 2007, 44:355-364.

[6] Rubinstein D, Hitron R. A detailed multi-body model for dynamic simulation of off-road tracked vehicles[J]. Journal of Terramechanics, 2004, 41:163-173.

[7] Choi J H, Lee H C, Shabana A A. Spatial dynamics of multibody tracked vehicles, part Ⅰ, spatial equations of motion [J]. Vehicle System Dynamic, 1998, 27:27-49.

[8] Lee H C,Choi J H, Shabana A A. Spatial dynamics of multibody tracked vehicles, part Ⅱ, contact forces and simulation results [J]. Vehicle System Dynamic, 1998, 29:113-137.

[9] Rabbani M A, Tsujimoto T,Mitsuoka M, et al. Prediction of the vibration characteristics of half-track tractor considering a three-dimensional dynamic model[J]. Biosystems Engineering, 2011, 110:178-188.

[10]Mitsuoka M, Inaba S, Ioue E, et al. Dynamic model of an agricultural rubber crawler vehicle with nonlinear spring (part-1) [J]. Journal of the Japanese Society of Agricultural Machinery, 2008, 70(5):48-54.

[11]戴瑜,刘少军. 履带车多刚体建模与仿真分析[J].计算机仿真,2009,26(3):281-285.

Dai Yu, Liu Shaojun. Multi-rigid-body modeling and simulation analysis for tracked vehicle[J]. Computer Simulation,2009,26(3):281-285.(in Chinese)

[12]杨家军,周晓军.履带车辆台架试验台负载模拟方法研究[J]. 振动与冲击,2013,32(9):68-72.

Yang Jiajun,Zhou Xiaojun. Load emulation of track vehicle on test bed [J]. Journal of Vibratiom and Shock,2013,32(9):68-72.(in Chinese)

[13]潘宏侠,黄晋英,郭彦青,等.装甲车辆动力传动系统载荷谱测试方法研究[J].振动、测试与诊断,2009,29(1):105-109.

Pan Hongxia, Huang Jinying, Guo Yanqing, et al. Testing load spectrum on power train of armored vehicle[J].Journal of Vibration, Measurement & Diagnosis,2009,29(1):105-109.(in Chinese)

[14]卞永明,黎光显,金晓林.集装箱吊具有阻尼AMD防摇装置的试验研究[J].振动、测试与诊断,2007,27(3):239-242.

Bian Yongming,Li Guangxian,Jin Xiaolin.Experimental study on anti-sway equipment with AMD for lifting instruments in container crane [J].Journal of Vibration, Measurement & Diagnosis,2007,27(3):239-242.(in Chinese)

[15]曹宏瑞,何正嘉.模型驱动的数字化加工过程状态监测与诊断[J].振动、测试与诊断,2013,33(4):550-554.

Cao Hongrui,He Zhengjia.Model-driven condition monitoring and diagnosis in digital machining process [J].Journal of Vibration, Measurement & Diagnosis,2013,33(4):550-554.(in Chinese)

[16]安东诺夫.履带行驶装置原理[M].魏宸官,译.北京:国防工业出版社,1957:17-19,72.

10.16450/j.cnki.issn.1004-6801.2015.01.011

*太原科技大学博士科研启动基金资助项目(20142029);山西省自然科学基金资助项目(2013011025-3);中国煤炭科工集团科技创新基金资助项目(2012MS008)

2014-08-01;

2014-10-08

TP391.9; TD421; TH113

张宏,男,1970年1月生,研究员。主要研究方向为矿机装备研发、监测与故障诊断。曾发表《矿用汽车减振平衡蓄能器多态性能研究》(《煤炭学报》2010年第35卷第9期)等论文。

E-mail:hexie007@163.com