利用Haake转矩流变仪对胶粉再生过程的研究

李苗,陈春花,谭钦艳,辛振祥

(青岛科技大学青岛科技大学橡胶循环应用研究中心,山东 青岛 266042)

目前,大量的废弃橡胶制品对环境造成了严重污染,若不能进行有效处理,会在损害环境的同时浪费橡胶资源。废旧橡胶的再生利用方法一般是制成胶粉或再生胶,当前生产再生胶的方法一般为化学方法和物理方法两种。化学方法是加入化学助剂,借助机械力破坏橡胶的交联键,达到再生的目的[1]。物理方法是利用外加能量,如力,热-力,微波等使硫化胶的三维网络断裂成低分子碎片的过程[1]。

本文通过高温搅拌,使活化剂与胶粉充分混合,用Haake转矩流变仪对混合均匀的胶粉进行再生,研究了胶粉在高温搅拌釜内的滞留时间对再生胶结构与性能的影响。为了得到密炼再生时Haake转矩流变仪的最佳填充量及转子转速,还设置了填充量及转速的变量实验。

1 实验

1.1 主要原材料

30目胎面胶粉,滨州市丰华橡胶粉制品有限公司;芳烃油,青岛泰洋化工有限公司(代理);活化剂, 安徽金马橡胶助剂有限公司;氧化锌,促进剂NS,硬脂酸,硫磺均为市售。

1.2 主要设备及仪器

开放式炼胶机X(S)K-160,上海双翼橡塑机械有限公司; Haake转矩流变仪KSS-300,上海科创有限公司;平板硫化机HS 1007-RTMO,佳鑫电子设备科技有限公司;门尼粘度仪EKT-2000M,晔中科技股份有限公司;电子拉力机I-7000S,台湾高铁公司;扫描电镜JSM-7500F,日本JSOL公司。

1.3 基本配方

胶粉再生配方(份):30目胎面胶粉,100;芳烃油,16;活化剂,1;再生胶硫化配方(份):再生胶,100;氧化锌,2.5;硬脂酸,0.3;促进剂NS,0.8;硫磺,1.2。

1.4 工艺条件

1.4.1 在高温搅拌釜内的滞留时间为变量

按再生配方在高温搅拌釜内将胶粉,活化剂及芳烃油混合均匀,排料温度分别为140 ℃、150 ℃、160 ℃、170 ℃,在搅拌釜内的滞留时间(单位:min)为 0、5、10、15、20。

将上述样品用容量为200 ml的Haake转矩流变仪对其再生,再生工艺条件为:再生温度195 ℃,转子转速30 r/min,再生时间15 min,填充量120 g。

1.4.2 填充量为变量

将胶粉按再生配方在高温搅拌机中混合均匀,高温搅拌机的温度设为100℃,用容量为200 ml的Haake转矩流变仪对其再生,填充量分别设为120 g、130 g、140 g、150 g、160 g,再生温度为 190 ℃,转子转速30 r/min,再生时间为15 min。

1.4.3 转矩流变仪的转速为变量

将胶粉按再生配方在高温搅拌机中混合均匀,高温搅拌机的温度设为100 ℃,用容量为200 ml的Haake转矩流变仪对其再生,转速(r/min)分别设为30、50、60、70、90,填充量分别为 120 g、150 g,再生温度为190 ℃,再生时间为15 min。

1.5 硫化再生胶的制备

将开炼机调到最小辊距,塑炼3 min,按照再生橡胶国家标准《GB/T 13460—2008》进行混炼。硫化条件为:温度145 ℃,压力10 MPa,时间为10 min。

1.6 性能测试

1.6.1 门尼黏度

按照国标《GB/T 1232.1—2000》,用门尼黏度仪进行测试。测试温度为100 ℃,预热1 min,测试4 min。

1.6.2 再生胶力学性能测试

拉伸强度、100%定伸、拉断伸长率性能测试,按照《国标GB/T 528—2009》,用电子拉力实验机进行测试,拉伸速度为500 mm/min,测试温度为室温。

1.6.3 扫描电镜分析

采用日本电子公司生产的JSM—7500F场发射扫描电子显微镜,在常温下对样品进行处理,喷金后的样品放在扫描电子显微镜下观察。

1.6.4 交联密度测试

采用平衡溶胀法测橡胶的交联密度。从试样中选取厚度为2 mm,质量(m)约为0.5 g的薄片,将试样放在盛有40 ml甲苯的带塞磨口广口瓶中,在室温下溶胀72 h,达到溶胀平衡后取出,迅速用滤纸吸去表面的溶剂,立即称其质量为m1,然后在60 ℃真空干燥箱中干燥至质量恒定,称得质量为m2。根据Flory-Rehner公式:

式(1)中,Ve:交联密度;x:橡胶与溶剂的相互作用参数,天然胶与甲苯相互作用参数0.393,而胶粉中由于炭黑的影响难以消除,x选用经验值选用经验值0.43;Vs:溶剂的摩尔体积(实验所用甲苯为104.4 cm3/mol);Vr:橡胶相在溶胀硫化胶中的体积分数。

式(2)中,ρs甲苯的密度,取0.866 g/ml;ρ为橡胶的密度。

2 实验结果与讨论

2.1 不同滞留时间对再生胶性能的影响

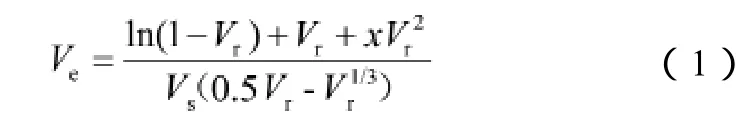

2.1.1 不同滞留时间对再生胶交联密度的影响

图1为滞留时间对交联密度的影响,从图1中可以看出,随着滞留时间的延长,交联密度呈下降趋势。交联密度定义为单位体积橡胶中含有硫磺交联键的摩尔数,是硫化橡胶一个重要的结构参数,再生橡胶的交联密度可以直观的反应其交联网络破坏的程度,是目前评价脱硫效果较为实用的方法[2]。胶粉在高温搅拌釜内的时间越长,活化剂渗入胶粉的程度越深,在再生过程中,活化剂与胶粉浸润越充分,胶粉的再生效果越好,也就是说S—S键断裂的越多,因此当搅拌温度160 ℃时,随着滞留时间的延长,交联密度呈下降趋势。

图1 滞留时间对再生胶交联密度的影响

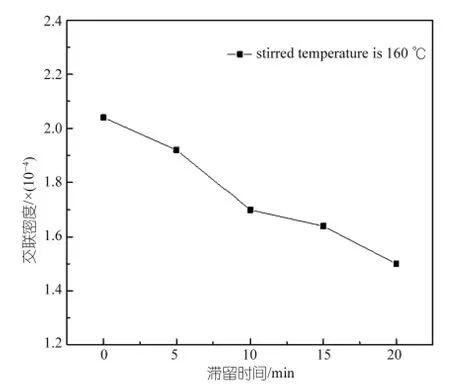

2.1.2 不同滞留时间对再生胶门尼黏度的影响

图2是不同滞留时间对再生胶门尼黏度的影响,可以看出随着滞留时间的延长,再生胶的门尼黏度是逐渐下降的,而且相同的滞留时间下,搅拌温度越高,再生胶的门尼黏度越低,这可能由于随着时间延长和搅拌温度的升高,活化剂与胶粉混合浸润程度越充分,在再生过程中,活化剂能更充分发挥再生作用,促使更多的交联键和主链断裂,增加了小分子链的数量,这就导致了再生胶门尼黏度的下降;搅拌温度越高,活化剂的作用发挥越充分,再生程度越充分,小分子链的数量越多,再生胶的门尼黏度越低。

图2 不同滞留时间对门尼黏度的影响

2.1.3 不同滞留时间对再生胶力学性能的影响

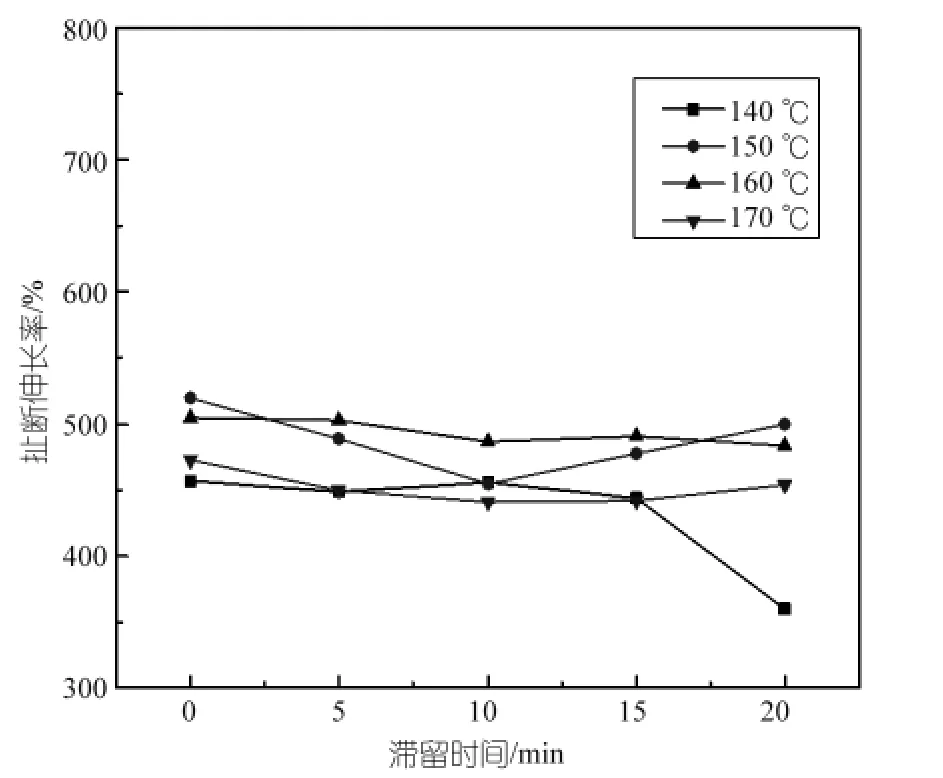

图3和图4 是不同滞留时间对再生胶力学性能的影响。可以看出,随着滞留时间的延长,硫化再生胶的拉伸强度和拉断伸长率呈下降趋势;相同的滞留时间下,随着搅拌温度的升高,硫化再生胶的拉伸强度呈下降趋势,拉断伸长率上升趋势。

在高温搅拌釜内,随着滞留时间的延长和搅拌温度的升高,活化剂与胶粉的浸润越充分,再生过程中,活化剂分解产生自由基,与断裂的S—S键,C—C键快速结合,形成大分子链或小的网络结构[2]。搅拌温度为140 ℃、150 ℃时,未浸润到活化剂的胶粉部分较多,再生程度不均匀,硫化胶中的硬颗粒尺寸较大,这些硬颗粒就相当于应力集中点,因此这两个搅拌温度下得到的再生硫化胶的拉伸强度和拉断伸长率低。搅拌温度为160 ℃时,得到的硫化胶中硬核的数量和尺寸适当,胶粉颗粒再生部分与未再生部分形成界面层,可以提高硫化胶的机械性能。当搅拌温度为170 ℃时,活化剂几乎完全与胶粉浸润,再生过程中,活化剂分解产生的自由基在与S—S键结合的同时也大量地与C—C键结合,导致小分子链数量增加,增加了再生胶的塑性,再生胶硫化胶的硬度降低,拉伸强度降低,拉断伸长率升高。

图3 滞留时间对硫化胶拉伸强度的影响

图4 滞留时间对硫化胶拉断伸长率的影响

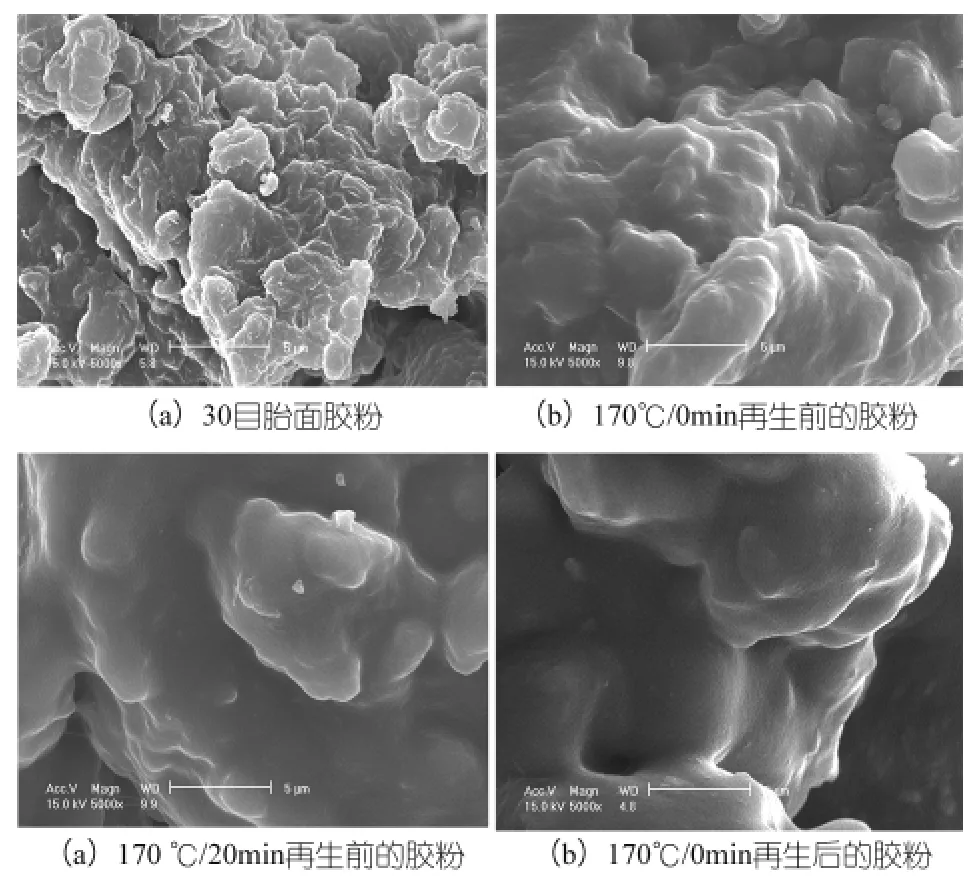

2.1.4 SEM表面形貌分析

为了进一步分析再生胶结构与性能之间的关系,又对高温搅拌温度为170 ℃时,再生前和再生后胶粉的形貌进行了分析。

由图5(a)可以看出,30目胎面胶粉粒子表面形状不规则,粗糙,凸起很多,外表呈毛刺状态;从图(b)和图(c)可以看出,排料温度为170 ℃时,滞留时间0 min与20 min的胶粉相比,胶粉表面凸起较多,存在很多空洞,可能是因为随着滞留时间的延长,活化剂与芳烃油不单能浸润胶粉颗粒表面而且还能渗入胶粉内部,使胶粉表面变得光滑,增加了胶粉的黏性[2]。由图(b)和图(d)可以看出,胶粉再生后,胶粉之间的界面变得模糊,胶粉表面变得更光滑,这是因为经过密炼再生,胶粉中的线性分子增加,这些线性分子可以做无规线团运动,从而增加胶粉之间的粘连性。

图5 胶粉的SEM表面形貌分析图 (×5 000)

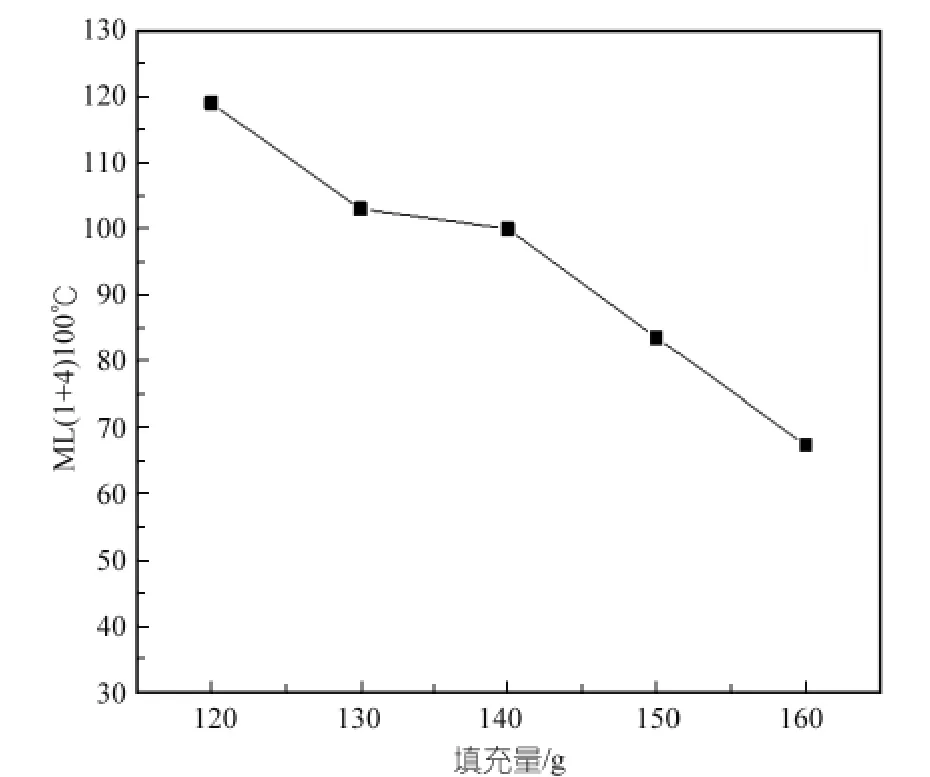

2.2 不同填充量对再生胶性能的影响

2.2.1 不同填充量对再生胶门尼黏度的影响

从图6和图7中可以看出随着填充量的增加,Haake转矩流变仪上显示的扭矩上升,再生胶的门尼黏度呈下降趋势。

图6 填充量对再生胶门尼黏度的影响

当Haake转矩流变仪中的胶粉量增多时,在胶粉随转子转动时,转子所受阻力增加,与胶粉相互摩擦加剧,导致胶粉内部升温,温度是胶粉再生的关键因素之一,当温度升高时,胶粉的再生更加充分,但这也加剧了再生胶的氧化,胶粉再生好的分子链末端可能会存在大量的自由基,链末端的自由基会相互结合形成长的分子链,但是氧的存在使分子链末端的自由基与氧结合,导致分子链变短,大量的短链分子增加了再生胶的可塑性,使再生胶的门尼黏度降低。

图7 填充量及转矩流变仪扭矩之间的关系

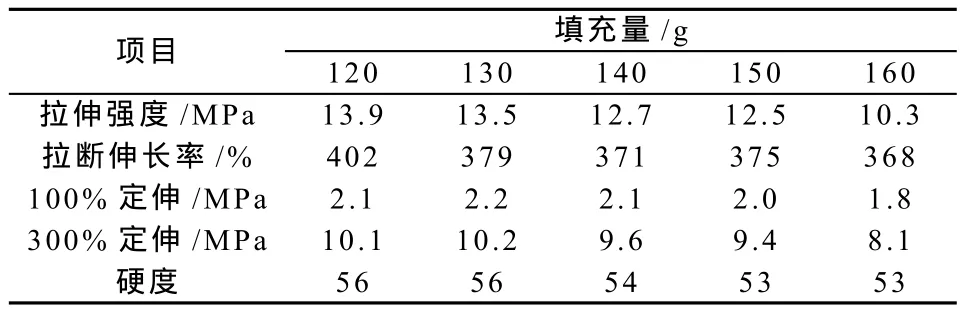

2.2.2 不同填充量对再生胶力学性能的影响

表1显示了填充量对再生胶力学性能的影响,从表中可以看出对200 ml的Haake转矩流变仪,最佳填充量为120 g、130 g。

表1 填充量对再生胶力学性能的影响

填充量为120 g、130 g时得到的再生胶性能较优,当填充量进一步增多时再生胶的拉伸强度、拉断伸长率及硬度都呈下降趋势,当填充量为160 g时,再生胶的力学性能严重受损,比填充量为120 g得到的再生胶拉伸强度下降3.6 MPa,拉断伸长率下降近40%,结合再生胶的门尼黏度,这说明,填充量为160 g得到的再生胶因剧烈氧化或过度再生,导致对拉伸强度有贡献的大分子链的数量减少,小分子链增多,在力学性能上的表现是再生胶的定伸应力降低。

2.3 不同转子转速对再生胶性能的影响

2.3.1 不同转子转速对再生胶门尼黏度的影响

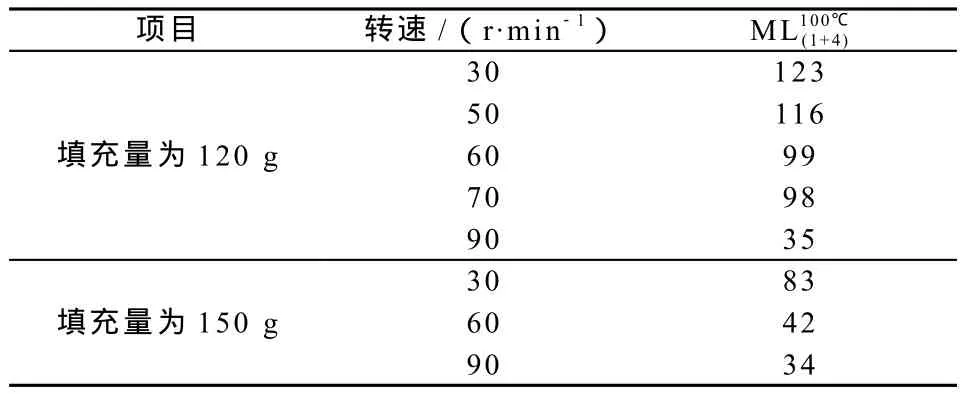

表2显示了转子转速对再生胶门尼黏度的影响,从表2中可以看出,门尼黏度随着转速的增加呈下降趋势,而且填充量的增大加剧了这种下降趋势。因为填充量增大,转子与胶粉之间的摩擦加剧,热量急剧升高达到无法控制的地步,在热和氧的双重作用下,导致大量的C—C键断裂,形成短链分子,因此门尼下降会随着转速的增大而下降。

表2 转子转速对再生胶门尼黏度的影响

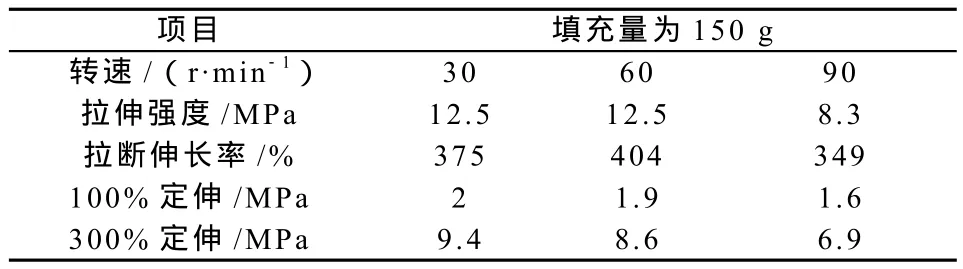

2.3.2 不同转子转速对再生胶力学性能的影响

表3和表4分别显示了填充量分别为120 g和150 g时,转子转速对再生胶力学性能的影响,填充量为120 g时,转子转速对再生胶力学性能的影响不明显,但是当填充量为150 g时,转速为90 r/min得到的再生胶的拉伸强度较30 r/min,60 r/min得到的再生胶降低4.2 MPa,定伸应力也有大幅下降,原因可能是胶粉在Haake转矩流变仪里比较密实,再生时,胶粉与转子及胶粉与胶粉之间的摩擦力大,生热高,此时热量超过了C—C键断裂所需的热量,所以,再生过程中,对力学性能有贡献的C—C键也发生断裂,结合转速对再生胶门尼黏度的影响,进一步说明了大分子链的破坏使再生胶的力学性能变差。

表3 填充量为120 g时转子转速对再生胶力学性能的影响

3 结论

(1)相同的搅拌温度下,胶粉在搅拌釜内滞留时间从0延长至20 min,再生胶的门尼黏度下降20~35,拉伸强度下降2 MPa左右,拉断伸长率受滞留时间的影响不明显;相同的滞留时间下,排料温度从140 ℃升高至170 ℃,再生胶的门尼黏度越低约40,拉伸强度下降约3 MPa,拉断伸长率增加约20%左右。最佳高温搅拌釜的温度为160 ℃,滞留时间为0 min。

(2)从扫描电镜图上可以看出,滞留时间的延长可以促使胶粉再生,增加胶粉之间的粘连性及再生胶的可加工性。

表4 填充量为150 g时转子转速对再生胶力学性能的影响

(3)用200 ml的Haake转矩流变仪研究再生胶的再生效果时,最佳的填充量为120~130 g。

(4)用200 ml的Haake转矩流变仪研究再生胶的再生效果时,转子转速小于90 r/min时,转速对再生胶的力学性能影响不大,但填充量从120 g增加至150 g,再生胶的力学性能受转子转速的影响越明显,拉伸强度下降1.5 MPa左右,拉断伸长率下降约10%。

[1]戴洪雁. 废旧橡胶粉的再生及其应用研究[D]. 广东:广东工业大学,2011.

[2]徐建英. 废橡胶再生工艺的研究[D]. 青岛:青岛科技大学,2013.

[3]陈代梅,朱倩,刘娟,等. 废旧子午线轮胎胶粉的再生研究[J].橡胶工业,2012,59(7):415~418.

[4]陈永刚. 硫化胶粉的基本性能表征及其改性胶粉的并用研究[D]. 扬州:扬州大学,2011.

[5]王小强. 再生橡胶的制备及结构与性能的研究[D]. 青岛:青岛科技大学,2012.

[6]李子安,董敏,郑健红,等. 再生胶硬颗粒含量的测试方法[J].橡塑资源利用,2008,(4):16~22.