核电站超低碳不锈钢薄壁管焊接技术难点研究

李伟龙

(国核工程有限公司,上海 200233)

核电站超低碳不锈钢薄壁管焊接技术难点研究

李伟龙

(国核工程有限公司,上海 200233)

针对岭澳二期核电站核岛安装工程中超低碳不锈钢薄壁管道对接焊遇到的难点进行了分析和解决,通过采用合理的焊接方法和工艺参数,以及相应的焊接技巧,解决了焊接过程中薄壁管的变形问题和接头容易氧化的问题。

Z2CN18.10;不锈钢薄壁管;TIG;氩气室、背面送丝工艺

0 引 言

岭澳二期核电站是法国引进堆型经过国产化研制改进后的两台百万千瓦级大型商用核电站,由于核电站设计寿命较长,安全性要求很高,工艺管道内工况多为高温、高压、腐蚀性强、带有放射性的介质,因此在核岛内部大量采用超低碳不锈钢作为管道材料,其最具代表性的材料为Z2CN18.10。对于不锈钢薄壁管,焊接过程存在着焊接变形、根部氧化和焊缝接头及两侧母材表面过烧等问题。其中变形问题导致现场管道安装困难,局部应力集中,严重影响工程质量。针对以上难点本文进行了研究和试验,通过采用合适的焊接方法和工艺参数,以及对焊工进行培训提高焊接技能等方法成功解决了上述问题。

1 焊接难点及原因分析

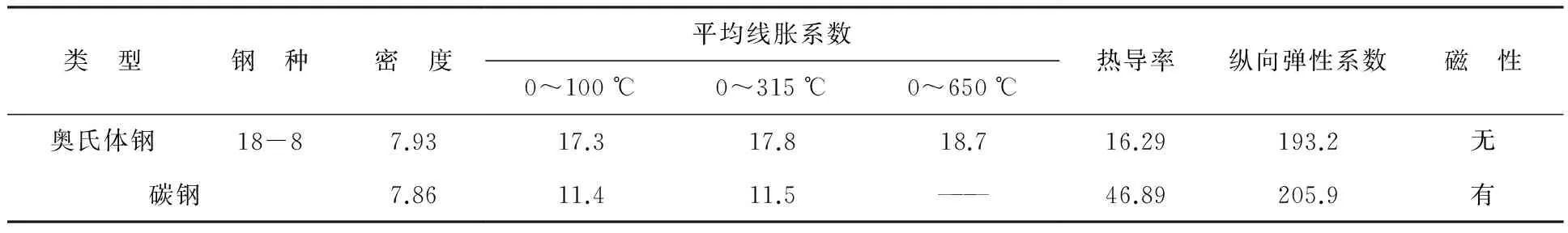

奥氏体不锈钢具有热导系数小,热膨胀系数大的特点,见表1,这就决定了在同样的情况下不锈钢的焊接变形比碳钢更为明显[1]。对接焊接头中,随着焊缝熔池不断的凝固,后续焊道受到先前焊道的拘束作用,产生收缩变形,其影响工程安装质量的主要变形形式为横向收缩变形。焊接收缩变形的主要影响因素是焊接线能量,而线能量一般由焊接参数所决定。因而选取合适的焊接电流、电压和焊接速度是控制焊接变形的有效途径之一。

不锈钢在焊接时经过多次热循环作用,若焊接工艺参数控制不当,使局部温度偏高,会导致材料表面氧化,降低接头的抗腐蚀能力,严重时会导致接头和附近母材过烧,金属抗腐蚀能力急剧下降,因此解决此问题也是非常必要的。

表1

类 型钢 种密 度平均线胀系数0~100℃0~315℃0~650℃热导率纵向弹性系数磁 性奥氏体钢18-87.9317.317.818.716.29193.2无碳钢7.8611.411.5———46.89205.9有

2 试验过程

根据以上原因分析,为了找寻合理的焊接参数及焊接技巧,使用核电不锈钢代表性材料Z2CN18.10以及现场使用的不锈钢焊材OK16.30(ER316L)进行试验,对焊接过程控制进行分析,包括焊接接头的组对、氩气室的制作等,从而解决变形和过烧等问题,找到一套指导现场焊工操作的工艺规范。

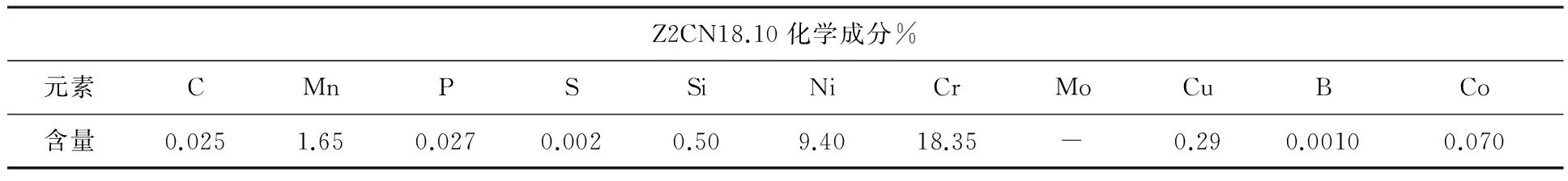

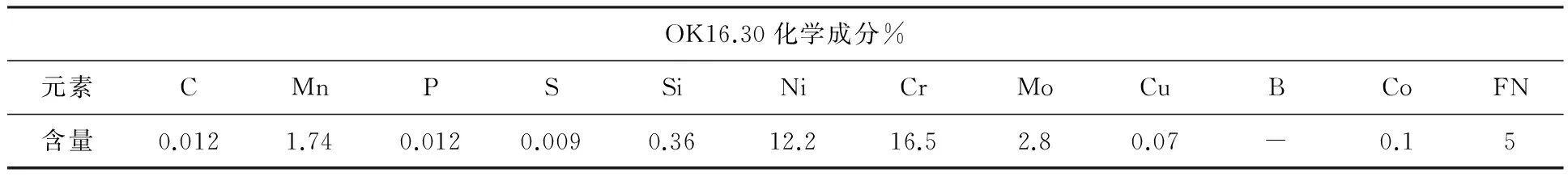

2.1 材料的选择

母材为法标[2]Z2CN18.10,规格为Φ114.3×6.02 mm,化学成分见表2。焊接材料为焊丝OK16.30(ER316L) Φ1.6 mm,化学成分见表3。

表2

Z2CN18.10化学成分%元素CMnPSSiNiCrMoCuBCo含量0.0251.650.0270.0020.509.4018.35-0.290.00100.070

表3

OK16.30化学成分%元素CMnPSSiNiCrMoCuBCoFN含量0.0121.740.0120.0090.3612.216.52.80.07-0.15

2.2 焊接工艺的选择

超低碳不锈钢薄壁管的焊接采用手工钨极氩弧焊(TIG)[3],使用脉冲电弧,它具有热输入低、热量集中、热影响区小、焊接变形小、热输入均匀等优点,能较好地控制线能量。氩气是惰性气体且密度比空气大,在焊接过程中能良好的隔绝大气,防止氢、氮、氧等气体对电弧及熔池的影响,母材及焊丝的合金元素不易烧损。使用明弧焊接、施焊方便,电弧稳定,焊缝成形美观;接头组织致密,综合机械性能好[4]。焊机采用瑞典机型ESAB-LTN255。

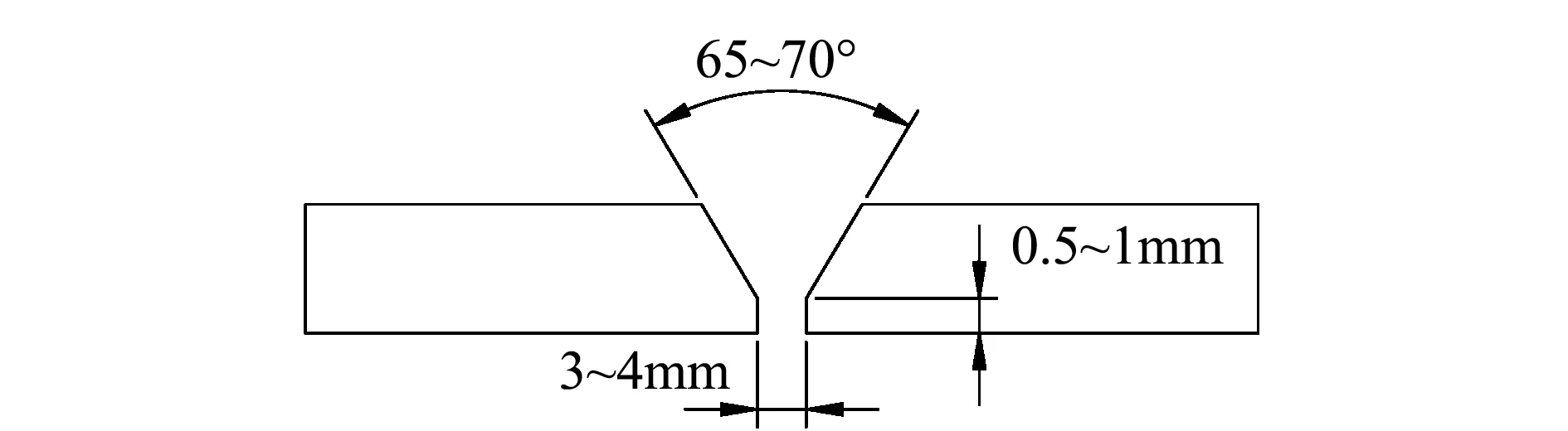

2.3 焊接坡口加工和接头组对

对不锈钢薄壁管焊缝坡口的准备均用手工打磨的方式,同时用不锈钢抛光刷及丙酮清理坡口内外边缘10~15 mm处焊件表面氧化物、油污等。

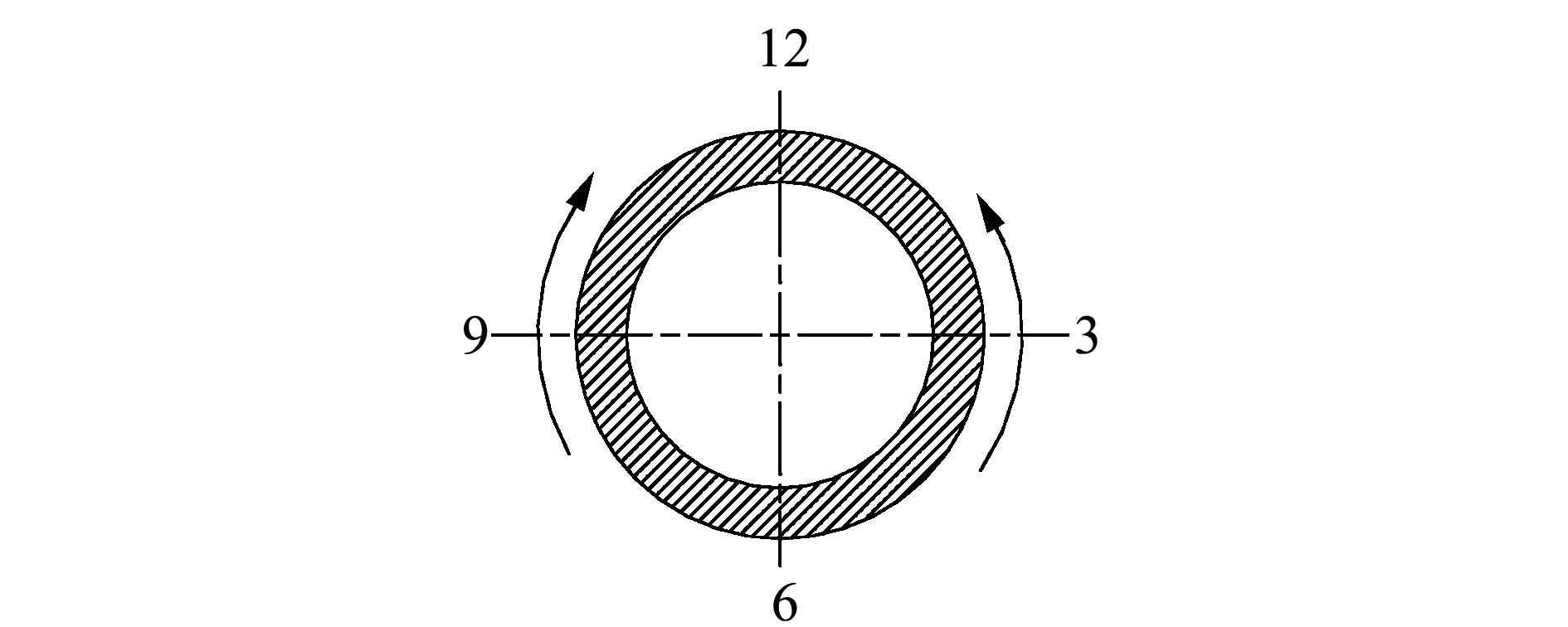

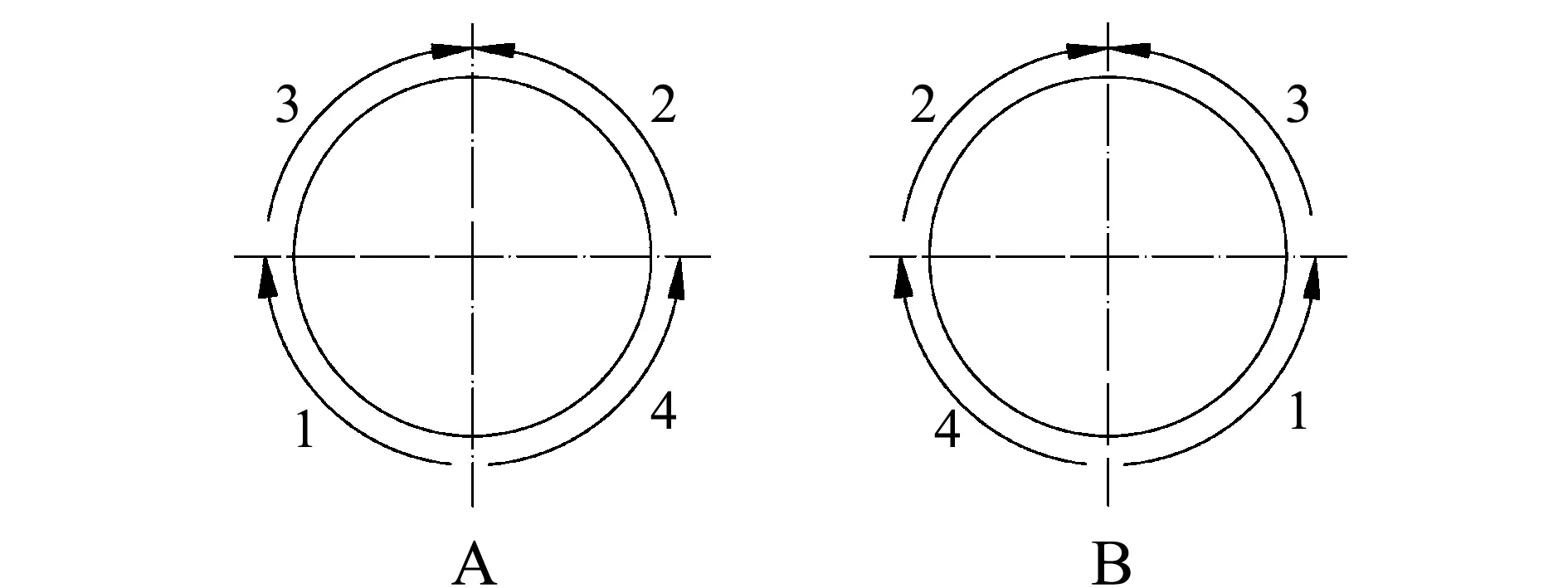

坡口形状和接头组对示意图见图1,焊接位置为5G1T,焊接方向为由下向上爬坡焊,该位置在管道焊接中具有典型性,如图2所示。涉及平焊(示意图中12点位置)、立焊(示意图中3、9点位置)、仰焊(示意图中6点位置)3个基本位置。

图1 坡口形状及接头组对示意图

图2 水平固定焊接位置示意图

2.4 背面根部保护-氩气室的制作

不锈钢管道焊接前,为了解决管道背面氧化问题,必须在背面进行充氩保护,在焊缝两侧的管内制做氩气室。氩气室的制作一般有两种方法,使用堵板或者水溶纸。水溶纸时在田湾核电项目中从俄罗斯引进的一种背面充氩保护方式, 岭澳二期中,当在很长的管段或最后焊口连接时,无法用橡胶堵板的情况下,采用水溶纸和水溶胶带来代替堵板。用水溶胶带将水溶纸粘贴在管子内部,再由阀门或异径三通处插入充气管。焊接结束,水溶纸在冲洗或水压试验时溶成浆糊状,随水排走。

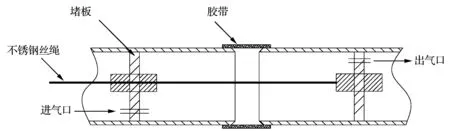

在试验中,使用橡胶堵板制作氩气室,如图3所示。

图3 氩气室示意图

为防止铁素体对超低碳不锈钢管道的污染,堵板用耐高温橡胶(防止高温变形)制成,中间用胶合板或薄不锈钢板和不锈钢丝绳连接,以便焊接完成后取出。焊口用白色耐高温含碳量相对较低的胶带封住。制作完成后开始充氩,由于氩气比重大于空气,充气口应设在管口下方,出气口设在管口上方,以利于室内空气排净。

氩气室制成后进行充氩,气体流量的选择对焊缝的质量有一定影响。气体流量过大,会使管内气体形成气流紊乱,造成管内空气与氩气混合,致使保护效果变差。为得到稳定的层流,应先用5~10 L/min的气体流量充气10~15 min,氩气密度大于空气下沉到管道底部,可将管内空气逐渐从上方出气口排出。焊接时需要撕开部分不锈钢胶带,因此背面充氩流量需要调高至20 L/min。焊前需要对充氩效果进行检验,采用在密封胶带处点火试验,该方法能间接判断氩气保护效果。采用厚度为1毫米左右的不锈钢薄板,撕开胶带一部分,将板靠近开口,在小板上引弧,待小板上形成溶池后熄弧。观察小板与开口接触面一侧溶池形成后的颜色,若颜色呈紫色或金黄色,说明管内氩气充足,纯度达到需求,满足焊接条件,可进行焊接。若颜色变黑或有菜花状缺陷出现,说明管内氩气纯度不够。

点焊使用点固块,其材质与母材相近,经切割加工制成长方体,点固在坡口外侧,如图2均匀分布在3、6、9、12钟点位置。采用点固块主要是为了防止点焊时造成母材坡口根部局部氧化,减少根部接头数,保证背面成型的均匀性。

2.5 焊 接

由于奥氏体不锈钢膨胀系数较大,导热性差,在受热的过程中,易产生较大的应力和变形甚至过热,因此,在焊接过程中,应采用尽可能小的焊接线能量,并采用多层多道焊,道间温度控制在较低水平,试验中道间温度控制在不超过90 ℃。

同时管道内壁由于温度较高很容易被氧化,严重时产生背面发黑和菜花状缺陷等,因此在焊接前管道内壁应采取保护措施。

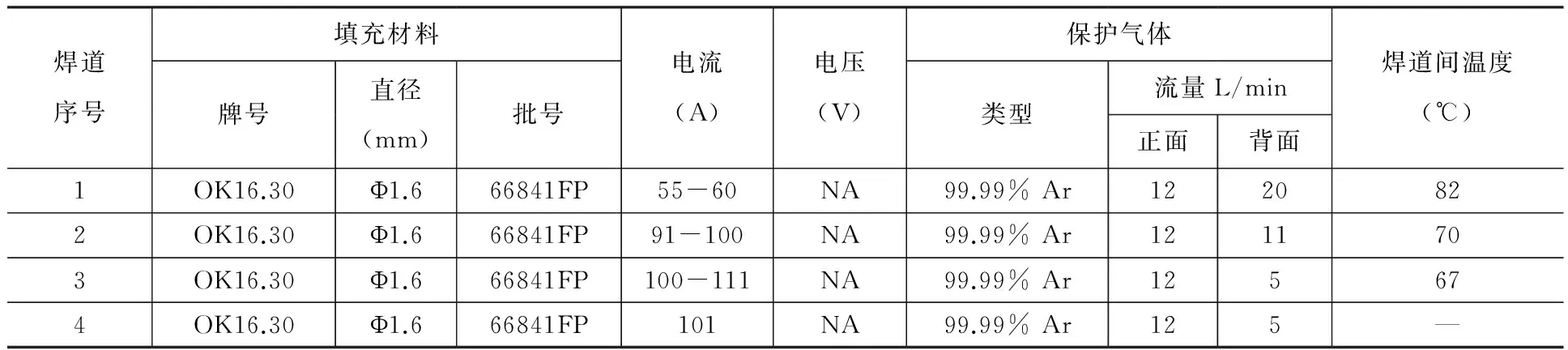

焊接参数见表4。

表4 焊接参数

2.6 焊接操作手法

焊接操作工艺采用摇摆法焊接,操作技术更加实用、稳定、连贯、可调性强。在施焊过程中,可灵活调整喷嘴与工件的角度及钨极与工件的距离,使电弧作用集中,熔池易于控制,焊接过程稳定,焊缝外表成型均匀、美观,有效地避免并减少了焊缝的夹钨、咬边、内凹等缺陷。

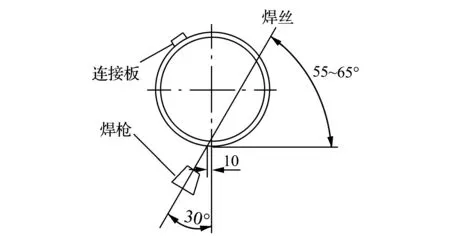

5G1T位置打底焊道的起弧处在图2中的6点仰焊位置。起弧前首先将从6点至3点位置的密封胶带去除后焊接。在仰焊位置由于受熔池重力影响易产生内凹,解决此问题除运用合理焊接规范外,在操作上我们采用了背面加丝工艺,即送丝方向是由焊缝背面送入熔池,提高了根部透度,如图4所示。

图4 背面加丝方法

焊接完成在钟点12位置处收弧。收尾时应预先将接头处焊缝磨成斜坡,以便与新熔池有良好的搭接,达到圆滑过渡的目的。焊接完成后为防止收弧区焊缝金属氧化,应保持焊枪氩气输出持续10~20 s。打底焊道完成后,应适当调小背面氩气流量。

2.7 焊接过程中对变形的控制

试验中为防止焊后轴线方向水平度变形问题,采用了分段对称焊接,顺序如图5所示,A图和B图顺序不同,试验中每焊完一层采用另一种焊接顺序,使焊接应力均匀分布。

图5 焊接顺序

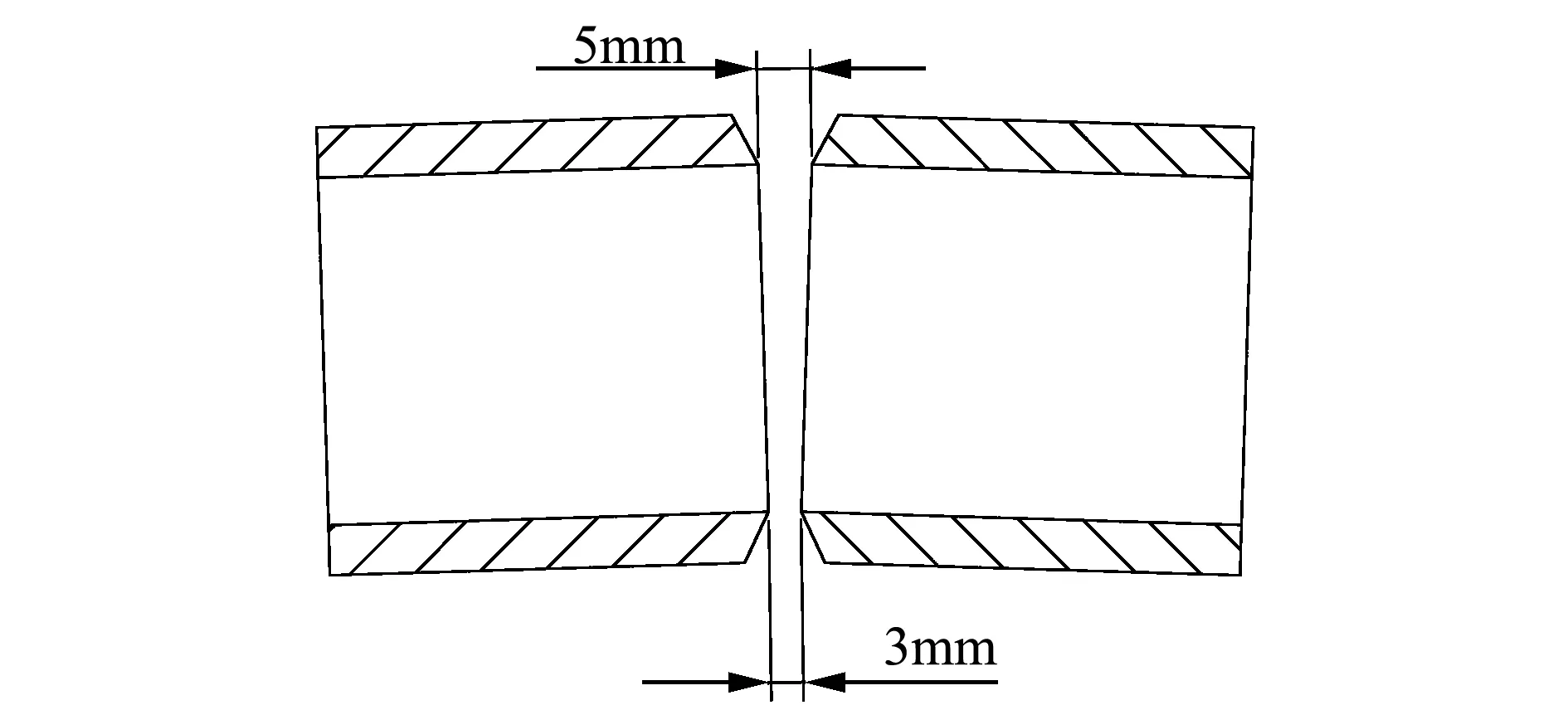

对于变形的控制还可以采用反变形措施,水平固定管组对时,使仰焊部位(4G)间隙比顶部间隙小2~3 mm,如图6所示,这样在施焊到水平位置时,由于焊缝凝固体积收缩,焊口张角自然收缩,使管道轴线达到水平要求。

图6 反变形示意图

3 结束语

对于超低碳不锈钢Z2CN18.10薄壁管的焊接,采用手工钨极氩弧焊是一种理想的焊接工艺,焊缝成形良好合格率高。通过调节合适的焊接工艺参数,采用多层多道焊工艺,利用氩气室进行背面保护,有效避免了焊接中产生的接头氧化问题。通过对焊工的操作技能进行培训,打底焊接时使用背面送丝工艺和分段对称式焊接,或者采用反变形法,有效的解决了薄壁管焊接时产生的变形问题。

[1] 李相明.不锈钢刮板冷凝器大开孔的焊接变形控制[J].金属材料的焊接,Vol.30,No.6, 42-44,2001.

[2] RCC-M第五册M篇不锈钢、特殊合金及其他材料[J].1993.

[3] 热力发电[M].2007.

[4] 魏晓彤.不锈钢薄板焊接方法的探讨[J].广州化工,2010,5(38):234-236.

[5] 重庆交通大学学报[S].

Nuclear Power Plant in the Super Low Carbon Stainless Steel Pipe Welding Technology of Thin-walled Research Difficulties

LI Wei-long

(State Nuclear Power Engineering Company, Shanghai 200233, China)

Aiming at the difficulty of Ling Ao phase two nuclear island installation project in butt welding low carbon stainless steel thin wall pipe encountered are analyzed and solved, by using reasonable welding method and process parameters, and the corresponding welding technique, solves the problem of thin-walled tube in the process of welding deformation problem of easy oxidation and joint problems.

Z2CN18.10; Thin wall stainless steel pipe; TIG; Argon chamber; The back wire feeding process

10.3969/j.issn.1009-3230.2015.03.008

2015-02-10

2015-02-21

李伟龙

TM623.3

B

1009-3230(2015)03-0035-04